热电偶检定炉温度场测试方法的探讨

发布时间:2022-01-11

浏览次数:

摘要:对

热电偶检定炉温度场的测试方法进行了探讨,并对测试中应注意的细节问题进行了讨论。

0引言

任何测量结果都是与测量方法有关的,当测量方法不同时,测量结果可能不同。因而选择正确的测量方法尤为重要,热电偶检定炉温度场的测试也不例外。热电偶检定炉的温场测试项目包括轴向温差和径向温差,测试中如何消除温场波动及两支测试热电偶热电特性差异对测试结果造成的影响是获得准确的温场数据的关键。

本文针对JJF1184-2007热电偶检定炉温场测试技术规范》中微差法进行测试的基本原理和数据处理方法进行分析,并在此基础.上提出对径向温场测试方法的改进意见。

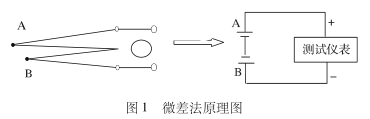

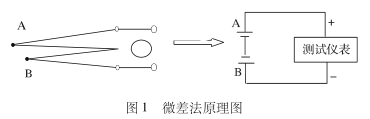

1微差法测量原理

采用微差法进行热电偶检定炉温场测试时,两只热电偶的负极短接,正极分别接入测试仪表的正极和负极,其等效电路如图1所示。

根据电子线路中的环路定律可知,此时测试仪表.读数值U=UA-UB,其中Us为热电偶A的热电势值,UB为热电偶B的热电势值。

用微差法测试热电偶检定炉的优点是:测量时相当于同时读取了热电偶A和热电偶B的读数,所以读数过程中温场波动对两支测试热电偶的影响是相同的。

由于微差法读取的是电偶A和电偶B的差值,因此在测:量结果中可以直接消除温场波动的影响。然而在使用微差法测量时由于热电偶A和热电偶B之间存.在热电特性差异,所以在读取的两只热电偶的差值中带有由热电偶A和热电偶B之间热电特性引入的测量误差。如果不消除这种差异,对结果会有较大的影响。

例如:标准证书上给出热电偶A在1000℃的电势值为10.584mV,热电偶B的电势值为10.580mV。假如测试过程中两个位置点的实际温度完全相同正好为1000℃,那么理论上测试仪表的读数应该为0mV,但由于两支热电偶热电特性的差异,实际读数可能不为0mV,我们称该值为e。因此,在使用微差法进行热电偶检定炉温场测试时,还应注意选择正确的计算和测试方法,保证消除由两只热电偶热电特性差异对测量结果造成的影响。

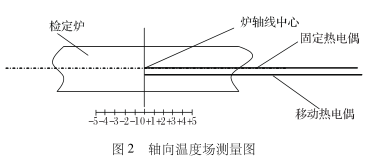

2轴向温场的测试

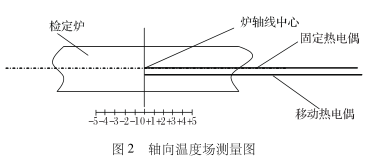

测试轴向温度场时,一支热电偶的测量端放置在检定炉中心位置固定不动,另--支热电偶的测量端沿轴向在距离炉子中心点±5cm的范围内每间隔1cm移动。使用微差法测量时示意图见图2。

在轴向温度场测量过程中,当两只热电偶的测量端都处于炉子中心点位置“0”时见图2),测得的热电势差值△E轴00实际上是两只热电偶之间的热电特性差异引入的电势差值。

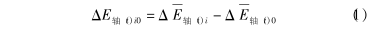

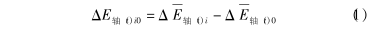

按照JJF1184-2007热电偶检定炉温场测试技术规范》中给出的数据处理方法,移动热电偶在任一点相对于“0”点的热电动势的差值按照公式()计算:

式中:△`E轴(t)io为移动热电偶在任一点相对于“0”点的热电动势的差值;△`E轴(t)i为移动热电偶与固定热电偶在任一点的热电势差值的算术平均值;△`E轴(t)0为移动热电偶与固定热电偶在“0”点的热电势差值的算术平均值。

从公式中可以看出,移动热电偶在任意点相对于“0”点的热电动势差值中△`E轴(t)io消除了由两只热电偶之间热电特性差异引入的电势差值△`E轴(t)o对测量结果的影响。

3径向温场的测试

贵金属热电偶检定时是将标准热电偶与被检热电偶的测量端捆扎在一起,形成直径较小的热电偶束,即形成-一个“点”的温度,可以不考虑检定炉径向温度场的影响。而廉金属热电偶检定时,不能将标准热电偶与被检热电偶的测量端直接捆扎在-起,标准热电偶需要石英管的保护,被检热电偶的直径较大,整体捆扎后形成的热电偶束的直径约1~3cm,所以对于廉金属热电偶检定炉必须考虑径向温度场给标准和被检热电偶测量结果带来的影响。

图3是径向温度场测试示意图。测试时,中心测试定位管中插入一支热电偶作为固定热电偶,径向测试定位管中插入一支热电偶作为移动热电偶。在径向温场测试过程中,关键是如何获得两只热电偶之间热电特性差异引入的电势差值△`E轴(t)o,下面分别对JJF1184-2007和本文提出的径向温场测试方法进行讨论。

3.1规范给出的测试方法.

第一步:不同位置热电动势差值△`E径(t)i;的测量。

将固定热电偶TI插入中心测试定位管中置于检定炉轴线的几何中心位置不动,移动热电偶T2置于径向测试定位管轴线的几何中心位置。顺时针旋转移动热电偶T2,使其分别在.上、右、下、左的位置.上进行热电动势差值△`E顺(t)i:的测量。然后逆时针旋转移动热电偶T2,使其分别在左、下、右、上的位置进行热电动势差值△`E逆(t)i的测量。将同一位置上的两次测量值△`E顺(t)i:与△`E逆(t)i相加,取平均值作为该位置上热电动势差值△`E径(t)i0。不同位置热电动势差值按公式(2)计算。

△`E径(t)i=(△`E顺(t)i+△`E径(t)i)/2。(2)

以上侧位置为例:顺时针旋转移动热电偶时,上侧位置热电偶与中心位置热电偶实际温差对应的电势值为△`E顺(t)i=E上+e,逆时针旋转移动热电偶时,上侧位置热电偶与中心位置热电偶实际温差对应的电势值为△`E逆(t)i=E上+e。则有

△`E逆(t)i=(△E顺(t)i+△E逆(t)i/2

=(E上+e+E上+e)/2

=E上+e(3)

第二步:“0”点位置热电势差值△`E径(t)0的测量。

“0”’点位置热电势差值按照规范要求在左侧位置进行测量。将固定热电偶T1插人中心测试定位管中置于检定炉轴线的几何中心位置不动,移动热电偶T2置于径向测试定位管轴线的几何中心位置。在左侧位置上进行热电动势差值测量,记为△E(t)左1;然后将旋转滑块绕滑块中心旋转180°,再次进行左侧位置上热电动势差值测量,记为△E(t)左2,将两次测量值的平均值作为径向温差测量时由两只热电偶之间热电特性差异引入的电势差值△`E径(t)0则有

△`E径(t)0=(△E(t)左1+△E(t)左2)(4)

滑块旋转前,左侧位置热电偶与中心位置热电偶实际温差对应的电势差值为△E(t)左1=E左+e。旋转滑块绕滑块中心旋转180°后,左侧位置热电偶与中心位置热电偶实际温差对应的电势差值为△E(t)左2=-E左+e(e为两只测试热电偶热电特性差异引人的电势差值),则有

△`E径(t)0=(△E(t)左1+△E(t)2)/2

=(E左+e-E左+e)/2(5)

=e

按照JJF1184-2007《热电偶检定炉温场测试技术(t)规范》中给出的数据处理方法,移动热电偶在任一点(t)相对于“0”点的热电动势差值△E径(t)i0按公式(6)(t)计算:.

△E径(t)i0=△`E径(t)i-△`E径(t)0

=E上+e-e(6)

=E上

由此可以看出通过测量和计算可以消除掉由两只热电偶热电特性不一致引人的误差e。

3.2简化的测试方法

在实际工作中我们对径向温差的测试方法进行了简化。简化后只需一步测量就可以得到消除了e的径向温场值。

首先将固定热电偶T1置于中心定位测试管中,移动热电偶T2置于径向定位测试管中,顺时针旋转移动热电偶T2,使其分别在左、上、右、下的位置上进行热电动势差值的测量,记为△E径(t)i旋转前,则有

△E(t)i旋转前=E(t)i+e(7)

然后将旋转滑块旋转180°,则两只测试热电偶交换位置,即热电偶T2置于检定炉轴线的几何中心的位置,在中心定位测试管中作为固定热电偶,热电偶T1置于径向定位测试管中作为移动热电偶。顺时针旋转移动热电偶T1,使其分别在左、上、右、下的位置上进行热电动势差值的测量,记为△E径(t)i旋转后,则有

△E径(t)i=-E(t)i+e(8)

式中:E(t)i为移动热电偶和固定热电偶在任一位置实测温差对应的电势值;e为移动热电偶和固定热电偶热电特性差异引人的电势差值。

测量完成后将同一位置上的两次测量值相减除2即为该位置上热电动势差值△E径(t)i0;

△E径(t)i0=(△E径(t)i旋转前

=△E径(t)i旋转后)/2

=(E(t)i+e+E(t)i-e)/2(9)

=E(t)i;

由式(9)可以看出,通过上述测试方法和计算公式,同样可以消除两只热电偶之间热电特性引人的电势差值e。

4结束语

通过对以,上两种测试方法分析和比较可以看出,改进后的测试方法和计算方法较规范中给出的测试方法更加简便易行,采用这种方法对热电偶检定炉进行温场测试时可以减少测量次数,提高工作效率。热电偶检定炉温度场的测量方法看似很简单,但是如果在测量时不注意细节将会给测量结果带来影响。