稀磁铜铁合金低温热电偶的不均匀性实验研究

发布时间:2022-01-26

浏览次数:

-

摘要:基于统计分析原理,针对稀磁铜铁低温热电偶丝材,采用双介质法建立了稀磁铜铁热电偶低温动态不均匀性试验台,实验测量了铜铁合金丝材和配对的正极镍铬丝材的不均匀性,使用统计原理分析处理实验结.果,并结合材料金相微观结构分析,揭示和表征稀磁铜铁热电极不均匀性的特征和影响因素.本分析方法和实验装置可用来建立热电偶丝材的质量控制系统,有利于新型稀磁铜铁低温热电偶的推广应用,可作为提高其他金属线材等性能质量的控制方法。

稀磁铜铁合金具有近藤效应(Kondoeffect)在低温下展现出极大的热电势率,是继贵金属金铁热电偶之后的用于4~273K温区的又一优良低温热电偶,具有广阔的应用前景[2-7].目前主要使用的低温热电偶为稀磁金铁热电偶,其主要成分99%以上是贵金属黄金[8].而稀磁铜铁合金热电偶的测温灵敏度及稳定性与金铁热电偶相当,但铜铁合金热电偶为廉金属,其经济性能更好,而且机械强度高于金铁热电偶,使用可靠性高.

偶丝的不均匀性是反映热电偶复现性、稳定性质量的核心参数,是评价热电偶测温性能最主要的因素之一.深入研究铜铁合金偶丝的不均匀性、进一步提高其品质是推进铜铁热电偶广泛应用的关键[45].本研究基于数理统计时间序列分析提出了低温稀磁铜铁热电极不均匀性质量控制方法.利用均值、方差、概率分布和自相关函数等统计特征量控制与评估低溫热电极的性能.

1稀磁铜铁丝材热电不均匀性的数学模型

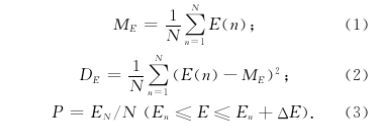

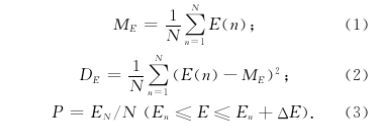

利用傅里叶分析方法对实验测量结果进行统计分析,得到的不均匀热电势序列为E(n)(n=1,2,..N),求得其相应的统计特征(均值、方差、概率)为

均值用来描述不均匀性的平均程度,而方差度量不均匀性序列与其均值的离散程度,从动态上反映出偶丝的不均匀性程度.概率分布描述了不均匀性按期数值大小的分布状况。通过这些特.征统计量来定量分析热电极的不均匀性,是改善工艺和控制热电极质量的重要手段.

对不均匀性序列进行快速傅里叶变换,即

将热电偶的不均匀性序列进行数据分解,分解为三角函数的线性组合,根据获得频率-幅度特征,并结合丝材工艺过程中的微观结构分析以揭示沿样品材料全线段随机过程的热电极不均匀性特征[9-15].

2不均匀性实验测量装置

传统的热电偶不均匀性测量一般使用首尾法,通过截取一卷丝材的头部和尾部,将其缠绕后.浸入液氮中,测量不均匀性热电势值.该方法采用.抽查的形式,通过在头尾部一小段丝材上布置测点来考察整卷丝材的性能,带有很大的局限性和不确定性.

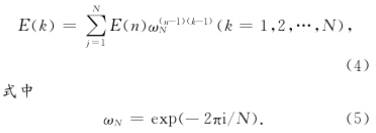

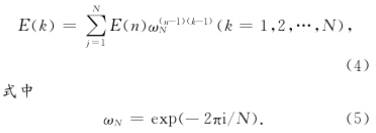

本研究采用低温双介质法,实验过程中使被测丝材通过液氮和空气两种介质的汽液交界面的温差区.此方法可以实现较合理的温度梯度区间,且能够连续测量较长的热电偶丝材,测量精度也较高[印],更加系统全面地评估偶丝的性能,其原理如图1所示.

实验台由基座、液氮杜瓦、电源、步进电机、变速传动机构和控制部分等组成.实验台的基座部件由铝合金制造,测量回路的连通部分由纯铜制造.主动轮1和从动轮2置于常温的空气(介质一)中,导向轮3位于液氮(介质二)液氮杜瓦5内,主动轮与从动轮滑轮设置在合金制造平板上,以保证.三个滑轮转动时始终处于同一平面上,确保实验中走线过程的平稳进行.浸在液氮中的铝板中间用宽2cm的环氧树脂板9连接并固定,以减少液氮的消耗.位于液氮液面处的丝线AB段和CD段处于相同的温度梯度中,各自产生温差热电势,测量而得的电压即为两部分热电势的积分为:

式中:Tm为环境温度,对应A和D两点温度;TN2,为液氮的温度,对应B和C两点温度;SAB为SCD分别为沿丝材AB和CD段的赛贝克系数.对于均匀丝材,SAB=SCD,测量仅表所产生的热电势应为零.因此在整个测量回路中产生的电压,即反.映了该时刻通过温度梯度区间那部分试样的热电不均匀性.由于AD段的长度远小于整个被测丝材,因此可用该电压来评估AD段丝材的不均匀性.

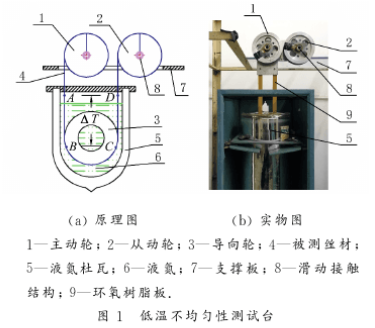

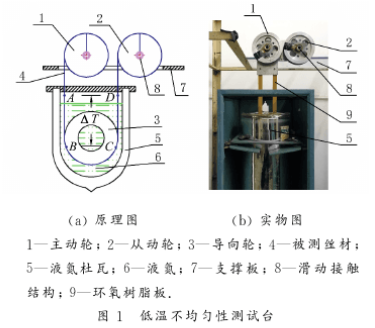

图2为实验台的控制部分,步进电机由驱动器和控制器驱动,再经过减速比为512的行星齿轮减速器减速,获得0.75r/min的输出转速.实验时,减速器带动主动轮转动,使得被测丝材以4.7mm/s的速度行进并缠绕于主动轮上,同时.丝材经由液氮杜瓦中的导向轮,带动从动轮旋转,丝材从其上散开.被测丝材在滑轮轴心处与一纯铜片焊接,该纯钢片通过固定螺栓的压力与滑轮.轴线上的铜环相连.铜环与另一紫铜片相接触,两.者通过紫铜片弯曲产生的弹力连通.运行时滑轮带动铜环同时运动,紫铜片静止不动从而与铜环产生滑动接触.从紫铜片上引出的丝材与$0.3纯铜延伸导线焊接,并置于装有冰水混合物的冰点槽中作为温度参考点.

实验分别测量了长4m直径φ0.2mm的漆包铜铁合金丝(Cu+0.13%Fe)、长9m直径φ0.2mm的铜铁合金裸丝(Cu+0.13%Fe).长5.5m直径φ0.3mm的NiCr裸线的不均匀性,采用keithley2700数据采集仅进行时间间隔为1s的等时间采样.对于每种丝材,测量一遍完成后更换主动轮和从动轮的位置,以对丝材反向运动.再次测量,重复多遍以验证测量结果的正确性与复现性.

3实验结果与讨论

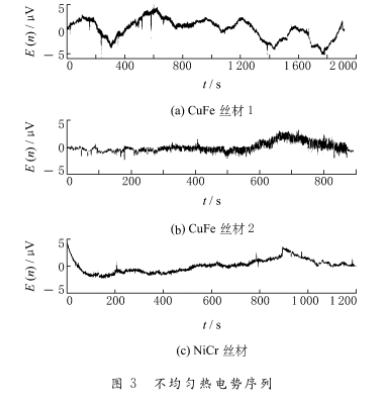

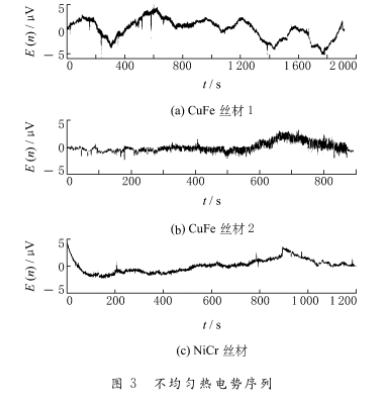

3.1不均匀性热电势序列

三种丝材的不均匀性热电势序列如图3所示,其中CuFe丝材1和NiCr丝材为裸线,CuFe丝材2为漆包线.不均匀热电势数值呈现出一定的非随机规律性,并具有一定的连续性,大多数相邻位置处的不均匀性呈现微小的递变.同时存在少数几个突起点,反映出丝材在该处的较大不均匀,这是丝材中点缺陷所在位置,和熔炼过程中合金成分不一、杂质分布不均导致的成分偏析有关.

其中CuFe裸线呈现微弱的周期性,大致以400个采样点即1.88m的长度为周期,这与拉拔成丝后缠绕成卷的退火温度不均匀及所导致的应力分布不均有关.而CuFe包漆线总体不均匀性幅度降低且无明显的周期性,说明包漆工艺过程降低了不均匀性并破坏了其周期性,退火过程部分消除了应力不均,但其凸显出了更多的突起点,说明此时的低温退火并无法消除点缺陷.而作为参照的NiCr丝材,不均匀性幅度相比CuFe合金为小,其点缺陷也较少,这与NiCr合金工艺成熟、材料内部能够较充分的混合均匀等因素有关.

3.2不均匀性热电势序列统计分析

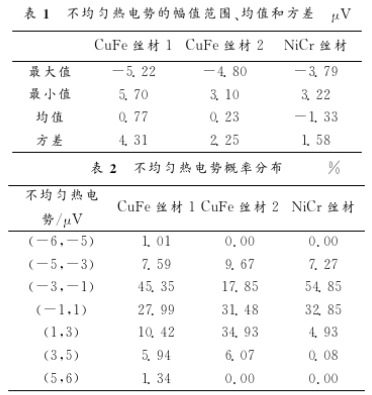

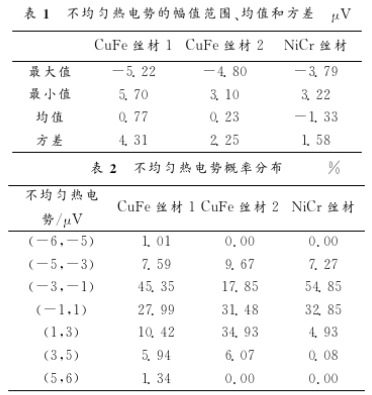

表1为三种丝材不均匀热电势的幅值范围、均值和方差,表2为三种丝材不均匀热电势的概率分布.从两个表中可以看出:NiCr丝材比CuFe材料的不均匀性程度小,变化幅度小,幅值分布也比较集中.对于CuFe丝材,漆包线比裸线的不均匀性程度小,变化幅度小,幅值分布也更为集中,这与两种铜铁线材非同一厂家生产有关,同时也说明上漆过程并不一定会降低丝材的不均匀性.

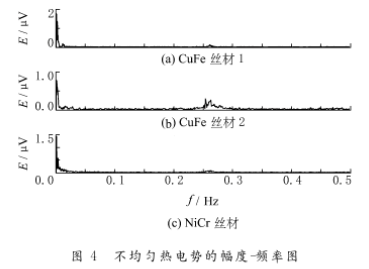

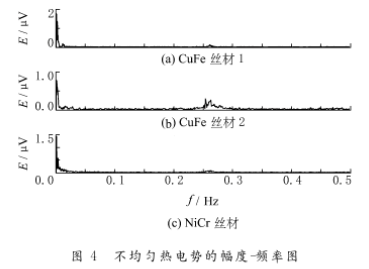

然后对不均匀性序列用Matlabfft函数进行快速傅里叶变换田,得到图4的幅度-频率图,图中:ƒ为不均匀热电势的频率;E为不均匀热电势的幅度.从图中可知:三种丝材不均匀热电势的频率分布基本上符合相同的规律,由低频段高幅度的部分和中频段低幅度两部分,且基本上集中于0.000~0.005Hz和0,24~0.28Hz两个频段中,这或许和不同丝材熔炼、压锻、拉拔成丝大致相当的制造工艺顺序有关.丝材的不均匀性由制造过程的随机性不均匀性和成丝后缠绕退火等周期性过程导致的周期性较强的不均匀性的叠加.

对于CuFe裸丝,低频部分存在幅度最大值,其对应频率在0.0025Hz附近,此时周期约为400s,与前文分析相符合.CuFe漆包线低频部分幅度相比CuFe裸丝降低,不均匀性降低,而中频段频率反而升高,这是点缺陷相对增多导致的结果.NiCr丝材的不均匀性居于两种CuFe丝材之间.

4微观结构分析

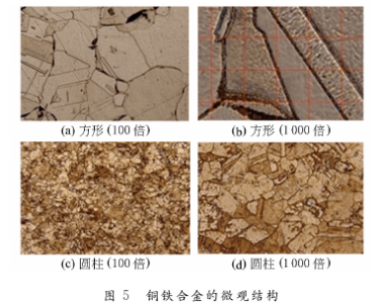

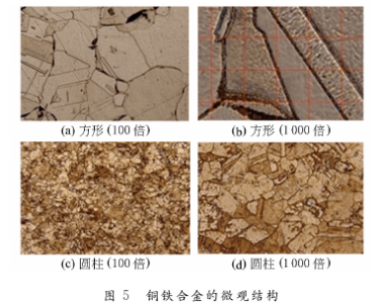

本实验用超景深三维显微镜分析了铜铁合金铸锭的金相微观结构,如图5所示.铜铁合金经过熔炼铸造后,得到铸锭,经过锻压得到边长约5cm的方形条块,再经拉伸形成直径约2cm的圆柱型条,最后经多次拉拔成丝材.观察的试样分别取自5cm方形铸块和直径约2cm的圆柱型条,经过切削、制样、磨光、抛光、腐蚀等处理工艺.

图5(a)和(b)显示了5cm方形条块的结构特征,放大倍数分别为100和1000.铸件是经80%冷加工后,600C退火处理得到。从图中可知:组成条块的晶粒较大,且极不均匀,形状各异而不规则,还存在嵌套,多数近似圆形或呈长条状,当量直径最大超过100pum,最小不及10pum,晶粒之间的边界粗大清晰且粗疏,这些粗大的晶界会形成点缺陷.点缺陷在合金制造成丝材后会导致图4中不均匀性测量中的突起点,影响偶丝.的性能.点缺陷为合金熔炼铸造成丝材后所固有的,但通过较高温度下的退火可以部分消除.

图5(c)和(d)显示了2cm圓柱型条的结构,放大倍数分别为100和1000.铸件是冷加工后经.450C退火,再结晶形成的完整的晶粒,加工前的长条组织消失.从图中可知相对5cm方形条块,组成条块的晶粒已显著减小,大多数晶粒当量直径在10μm以下,且相对比较均匀,晶界也较为细密紧致.但晶粒之间仍然有较大差别,晶粒截面积相差10倍以上,同时形态的差别可能导致合金成丝材后应力分布不均,从而进一步影响热电势不均匀性.这些差别会导致图4中呈现的不均匀性的连续变动,通过低温退火可以部分地消除这些不均匀性.

5结语

建立了液氮-空气双介质低温动态不均匀性实验台,采用行星减速机械,达到转速小于1r/min.实验丝材长度为4~9m,测得的铜铁热电极不均匀性属于各态历经的随机过程.

实验测得的铜铁热电极不均匀性小于2μV,是合格的.若不均匀性测量结果大于2μV,则可由质量控制方法的波形分析与热电极制造、熔炼、锻压、退火等工艺过程的金相和电镜微观分析结合,帮助改进工艺、提高质量.本质量控制方法也可推广应用于其他金属丝材或产品质量的控制,改善和提高整体产品性能.