基于电力载波的智能温度变送器

发布时间:2022-02-16

浏览次数:

摘要:为达到工业应用的温度信息传送及监测功能,设计了一种基于电力载波通信技术的

新型温度变送器。采用

热电偶采集温度,利用MAX6675对模拟温度信号实施冷端补偿、线性化和数字化;通过电力载波技术完成信号调制、传输和解调;最终由STM32单片机接收数据并实时显示温度值,实现了电路系统设计。电路系统验证表明:系统具有不需重复布线、抗干扰能力强、稳定可靠、测量范围广等优点,实现了智能温度变送功能,非常适用于企业生产环境的温度监测。

引言

智能测温技术是智能时代的必然产物[1]。将智能测温应用到工业领域,可以实时对温度进行正确测量。

智能温度变送器利用微处理器代替传统温度计对温度进行识别、测量和数据加工[3]。鉴于微处理器的不间断工作、全方位无死角监控等特点,丰富了智能工业的内容,有着广泛的应用和发展前景。电力载波技术通过工业电力线网来传输控制信号,实现对工业电力线网上的工业设备的智能监控。同时,电力载波具有无辐射、无需重新布线、节能环保、简单易用等特点,为智能温度变送器提供了新的解决方案。

为达到工业应用的温度信息传送及监测功能,本文设计一种基于电力载波通信技术的新型温度变送器。方法是首先采用热电偶采集温度,利用MAX6675对模拟温度信号实施冷端补偿、线性化和数字化;其次通过电力载波技术完成信号调制、传输和解调;最终由STM32单片机接收数据并实时显示温度值。

1系统硬件设计

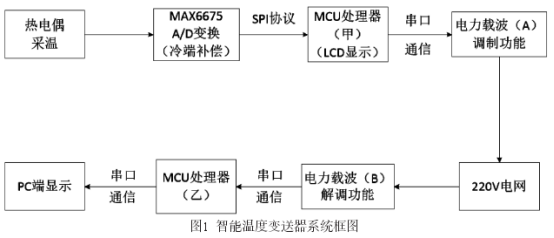

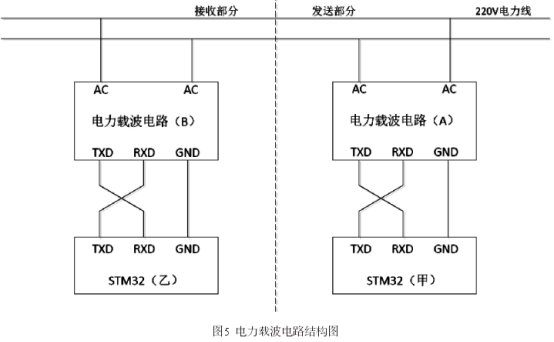

智能温度变送器主要由温度采集、数据调制发送及解调接收、显示三部分组成。温度采集的设计是基于

K型热电偶、MAX6675及STM32单片机进行的;数据调制发送及解调接收采用电力载波技术,通过DSSS调制实现信号的过零调制及解调;温度由另一端的STM32单片机接收数据后,完成处理并显示。智能温度变送器系统框图如图1所示。

2温度采集和变换设计

温度采集部分是利用热电偶传感器的热电效应原理实现的[4]。K型热电偶[5]由于其热电动势大、灵敏度高、均匀性和线性强以及其性价比高等诸多优点,被广泛运用到工业测量当中。

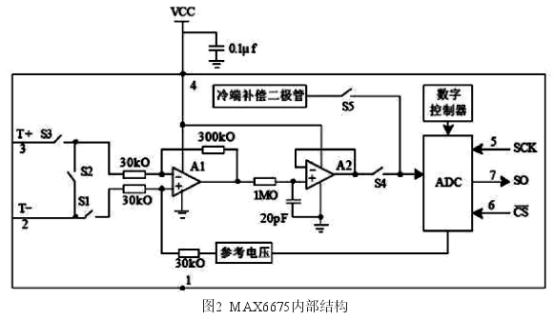

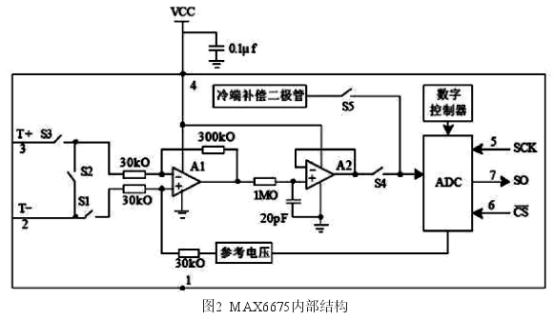

使用热电偶所得到的温度信息是模拟小信号,需要对其进行A/D变换,输送给STM32单片机系统。温度信号的A/D变换利用MAX6675芯片实现。MAX6675温度分辨率高达0.25℃,冷端补偿范围宽至-20~+80℃,工作电压为3~5V,兼具冷端补偿和线性矫正的优点,它可以直接将温度信号转换为12位数字量。其内部包含了信号放大器、12位A/D转换器、冷端补偿传感和校正、数字控制器、SPI接口、逻辑控制等组成。MAX6675内部结构如图2所示。

冷端温漂是影响热电动势的主要因素,并且热电偶热端接触测量设备,冷端被封装在芯片内部,其通过热电动势效应测量出的电势差并非对应0电压。因此,要想确保测量结果的正确性,就必须在A/D变换的过程中保持冷端温度的恒定,即冷端补偿。

芯片内部采用热敏电阻测量环境温度,并转换为电压。将放大的热电偶电势差(测量温度)和热敏二极管电压(环境温度)叠加交给MAX6675的ADC转换模块,进行采样、量化、编码形成正确的数字信号,从而实现冷端补偿和A/D变换,确保温度信号的正确性。

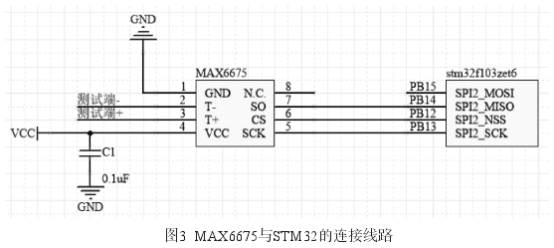

3微处理器电路设计

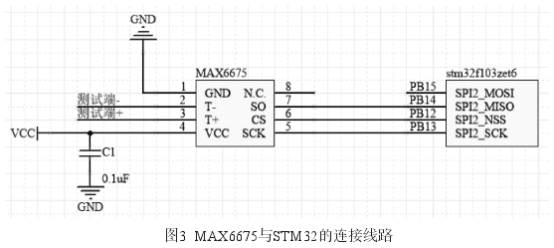

在温度转换过程中,选用STM32作为处理器,需要接收来自MAX6675的16位数字信号并计算得到实际温度值,因此将MAX6675的数据输出引脚S0与STM32的MISO接口PB14相连。MAX6675的片选信号与时钟信号都由STM32提供,需将STM32的片选引脚PB12和时钟引脚PB13分别与芯片的CS和SCK相连。具体连接线路如图3所示。

MAX6675的工作时序如下:当CS引脚从低电平变为高电平时,MAX6675进行信号转换。当CS从高电平变成低电平时,MAX6675停止信号转换,并以SCK时钟为基准通过SO管脚对外发送数据;在CS由高变低时,SO串行输出16位数据,每个时钟下降沿输出一位。D15始终无用,D14~D3为从MSB到LSB排列的热电偶电压模拟量转化而来的数字信号,D2用于检测热电偶是否断线(热电偶工作时为0,热电偶断开时为1),D1为标识符,D0为三态。热电偶断线检测时,T-必须接地,并使其尽可能接近GND引脚。同时为降低电源耦合噪声,需在电源引脚和接地端之间并联接入一只0.1μF的电容。

4温度信号传输设计

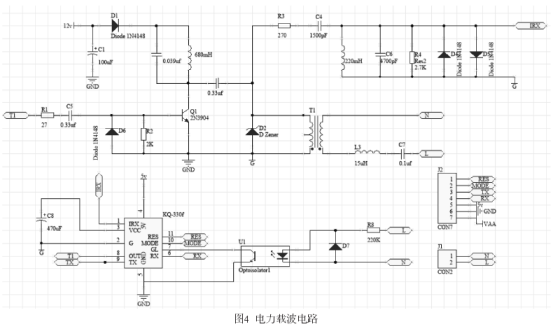

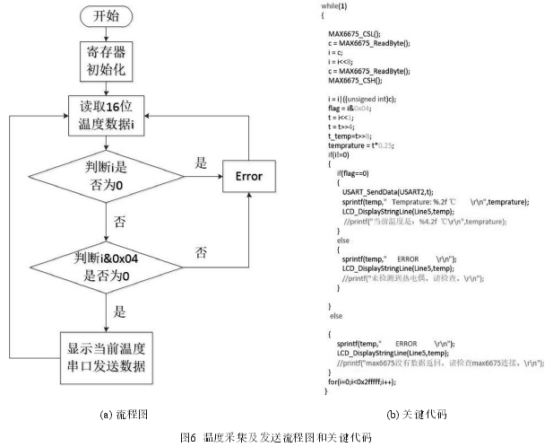

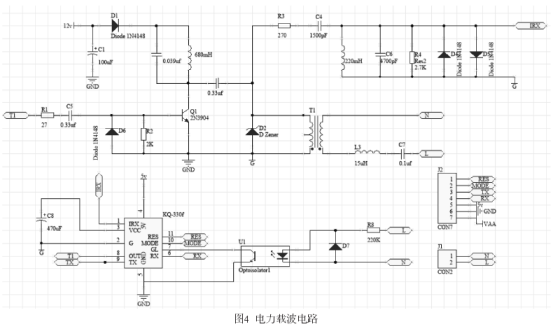

电力载波是将模拟或数字信号进行高速传输的技术[7],其最大特点是利用现有电力线,不需重新架设网络,就能进行数据传递。电力载波电路如图4所示。

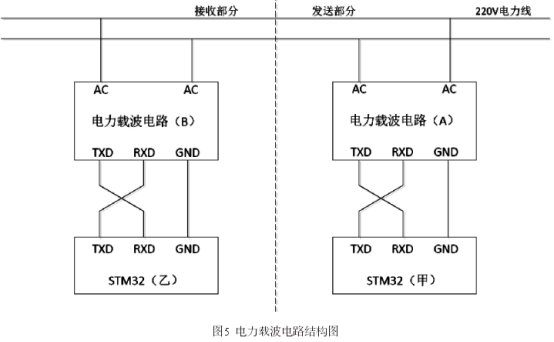

整个电力载波温度信号传送电路由发送和接收两部分组成,两部分均由单片机和电力载波电路实现功能[8]。利用电力线作为接收和发送部分的载体,实现数据通信和传送。电力载波电路结构如图5所示。

STM32(甲)将采集的数字信号通过串口发送至电力载波电路A,A将数字信号进行DSSS调制送上电网。与此同时,电力载波电路B从电网上截取调制信号,同样通过DSSS解调方式还原信号并通过串口发送至STM32(乙)。STM32(乙)将接收到的数字信号线性转换为十进制温度,再通过串口在PC端或通过LCD屏实时显示在接收端。串口通信统一设为波特率9600bps,无校验位。

5软件设计

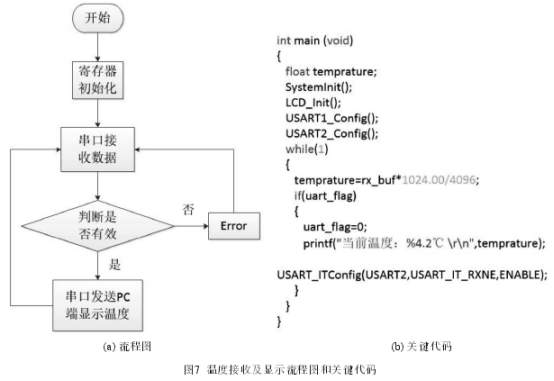

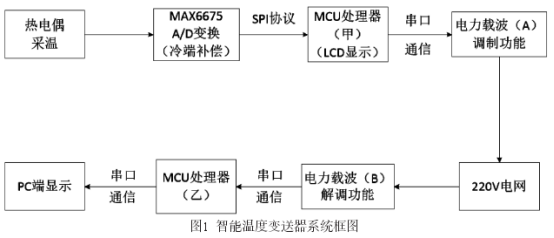

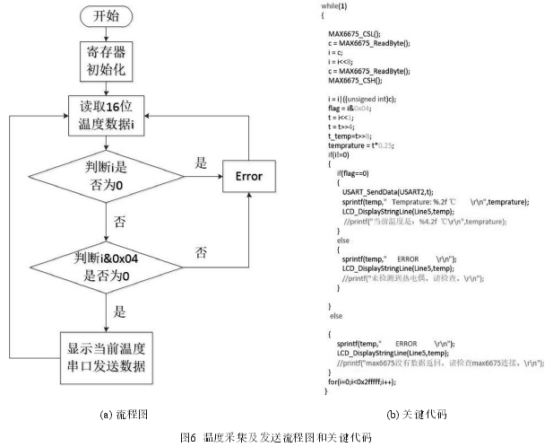

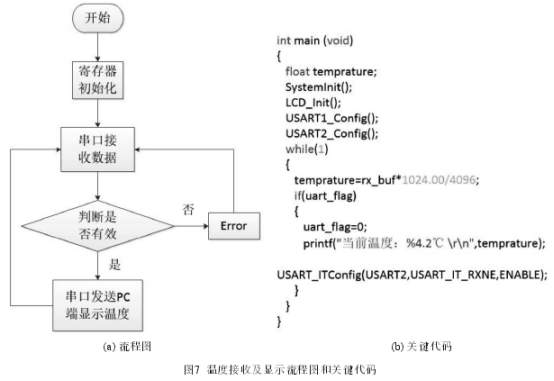

当系统开始工作时,首先STM32对其内部控制寄存器初始化,使得SPI总线,串口1、2正常工作。STM32(甲)在接收温度信号时,拉低片选信号读取MAX6675发送的高8位数据c,将其左移8位赋给i。紧接着再次读取MAX6675发送的低8位数据c,将其与高8位数据i进行或操作,得到一个完整的16位温度数据。再将16位数据i右移3位,得到D14~D3的12位有效数据并赋给t,那么当前温度temperature=0.25t。判断i是否为有效数据,在其基础上判断D2,确定热电偶是否正常连接。当两重判断都成立时,即可通过STM32(甲)与电力载波电路A的连接将数据调制送上电网。最后,通过电力载波电路B接收调制信号并解调恢复,在STM32(甲)的LCD屏或者与STM32(乙)连接的PC端实时显示,以达到远端监测工业生产设备温度的目的。温度采集及发送流程图和关键代码如图6所示,温度接收及显示流程图和关键代码如图7所示。

6系统测试

考虑到在一个标准大气压下,沸水温度稳定在100℃,故将沸水100℃作为实验室测试该温度变送器的环境条件。为了检测电力传输距离,将STM32(甲)和STM32(乙)分布在约100m远的220V电力线两端,实时测试沸水温度。整个系统工作正常,与STM32(甲)连接的LCD显示屏显示实时测量温度为99.25~99.75℃之间。该系统可靠地完成了温度采集、电力载波通信以及温度显示功能。

7结束语

与传统的模拟温度变送器相比,本文设计的智能温度变送器有强抗扰、强抗衰、远距离传输等优点,能把温度数据更加正确、具象地呈现在监控员眼前,从而为智能工业领域的测温系统提供一种全新可选择方案。同时,它无需重新架设线缆,体现出极高性价比,具有巨大的实际应用价值。