MAX6675在K型热电偶温度测量中的应用

发布时间:2022-02-21

浏览次数:

摘要:针对工业测温控温存在的需求,介绍一种基于

热电偶测温控制系统,系统包括温度数据采集及控制器两部分。温度數据采集由

K型热电偶、K型热电偶串行模数转换器MAX6675组成,控制器由单片机进行数据处理,固态继电器进行通断控制。本文阐述了MAX6675与单片机组成的测温控温系统的硬件组成和软件的设计思路。实践表明:该系统结构简单,软件实现容易、操作方便,运行可靠、成本较低,特别适合小型企业简单测温控制,具有很好的应用推广价值。

0引言

热电偶是常用的测温元件,价格便宜,使用方便。但现场应用中热电偶冷端温度不好确定,测量数据存在非线性,输出热电势信号微小,需要放大及模数转换才能在微型计算机控制系统中应用。MAXIM公司于2002开发出的K型热电偶变换器集成电路MAX6675则带有冷端补偿、信号放大、将模拟电压经模数转换器转换成12位数字信号输出的功能,解决了热电偶在实际测量中的需求,使温度测量仪表或温度测量、控制系统变得十分简单。

1系统的硬件构成

1.1热电偶

本系统传感器采用K型热电偶。K型热电偶具有结构简单、价格便宜、测温范围宽的特点。根据热电偶测温原理,只有当热电偶的冷端温度保持不变时,热电偶才是被测温度的单值函数。热电偶在温度测量中产生的热电势是按冷端温度为0℃来分度的,在实际应用时,由于热电偶的热端与冷端离得较近,冷端暴露在空中,容易受到环境温度的影响,因此冷端温度很难保持恒定,需要另加冷端补偿"。并且热电偶输出的热电势是μV级的小电压模拟信号,需要将这个信号放大。

1.2MAX6675

由于K型热电偶测温时存在非线性误差,采用硬件或软件修正都较为麻烦,本系统采用热电偶专用A/D转换芯片MAX6675,对热电偶的温度信号进行非线性修正、温度补偿、信号放大,大大简化了硬件配置。

MAX6675的特点:MAX6675是热电偶专用模数转换器,主要特点有:(1)内部集成冷端补偿电路;(2)线性校正;(3)热电偶断线检测;(4)12位数字量串行输出,0.25℃分辨率;(5)低功耗;(6)工作温度-20℃~+85℃;(7)工作电压为3.0~5.5V。

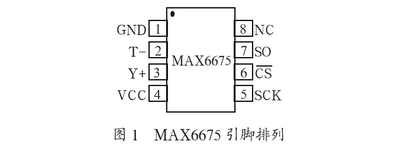

MAX6675引脚功能:MAX6675引脚排列如图1所示。

各引脚功能如下:T-:热电偶负极(使用时接地);T+:热电偶正极;SCK:串行时钟输入;`cS:片选信号;SO:串行数据输出;VCC:电源正极;GND:接地;NC:悬空不用2。MAX6675数字量输出。MAX6675输出的数据为D0~D15共16位。其中D14~D3对应于K型热电偶热电势的数字转换量,为12位数据,其最小值为0,对应0C,最大值4095,对应1023.75C,理论上温度值与数字量的对应关系为:温度值=1023.75x转换后的数字量/4095。

1.3单片机

系统控制器采用单片机,通过单片机对MAX6675信号的进行数字滤波、标度转换,得到实时温度等数据,对按键信号进行实时检测,对实时温度、预置温度等信息,为电热炉的通断提供控制的依据。由于可能在较为恶劣的工业环境下工作,单片机系统应有很强的抗干扰能力。本系统选用STC89系列单片机中的STC89C58RD+作为系统核心控制芯片,该芯片价格便宜,具有超强抗干扰、高抗静电、超低功耗等功能,能满足系统控制要求。

1.4固态继电器

本系统只考虑通断电热炉控制温度,采用交流固态继电器控制电热炉交流电源通断。固态继电器是一种全部由固态电子元件组成的无触点开关元件,他利用电子元器件的电、磁和光特性来完成输入与输出的可靠隔离,利用大功率三极管、功率场效应管、单向可控硅和双向可控硅等器件的开关特性,来达到无触点、无火花地接通和断开被控电路。

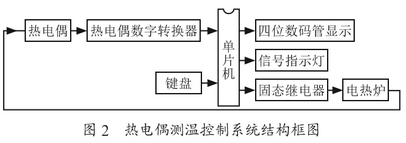

1.5硬件组成方案

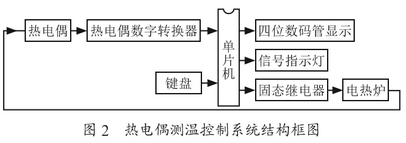

热电偶测温控制系统采用工业常用K型热电偶对某炉温进行数据采集,用热电偶数字转换器MAX6675对K型热电偶采集的模拟量进行模拟量放大、A/D转换,然后把.数字量送入单片机,通过单片机编程达到温度实时显示及控制。硬件方案如图2所示。

在实际应用中可能存在温度测量、转换有误差的问题,应注意提高MAX6675精度值的措施,如芯片大面积接地技术、大藏面导线、陶瓷旁路电容降噪等措施。

2温度标定与算法.

2.1温度与数值的对应关系

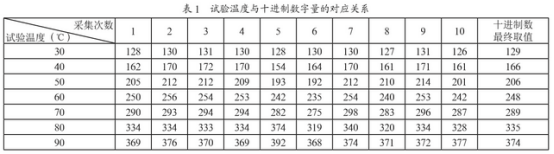

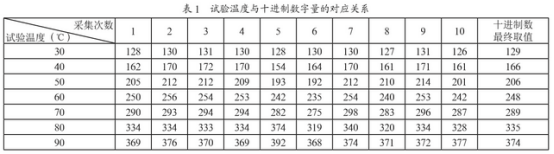

虽然MAX6675芯片对温度数据做了初步非线性处理,但实际测量时仍会有偏差,为了得出温度与数字量关系的算法,需进行了多次采集实验,--组实验数据如表1所示。

2.2温度与数值的对应算法

通过对原始数据处理得出的温度曲线,必须进行参数的调整,才能得到数字量转化为温度的算法。参数调整方法多种多样,较为简单的是分段核正。设温度为T,数值为n,两者关系可用二元一次方程表示。通过Matlab计算可得:

n<166,T=0.27*n-4.86;

165<n<206,T=0.25*n-1.50;

205<n<248,T=0.24*n+0.95;

247<n<289,T=0.24*n-0.49;

288<n<335,T=0.22*n-7.17;

334<n,T=0.26*n-5.90。

将这个公式运用到单片机算法程序中,即可得出温度与数值的关系,在控制程序中引用这些数据就可以达到控制目的。

3结论

在现代化工业生产中,对各类加热炉、热处理炉、反应炉等温度进行的控制方式,多为先对温度进行采集,而后进行检测,根据检测的结果再进行处理,是分步骤进行的。对温度的采集部分,主要由热电偶传感器完成,热电偶传感器对温度的采集很大程度解决了工业中的问题。对温度信息的模数转换,由一体化的MAX6675来完成。对温度数字信号处理,则是由单片机完成,单片机的种类较多,性能不一,这里主要介绍使用51系列单片机,51系列单片机由于其接.口不多,导致复杂度较低,比较容易理解。将此三个模块整合以达到一体化进行温度的采集、检测与控制,在需要简易测温、控温的工业领域具有很好的使用前景。