热电偶冷热端动态特性对测温精度影响

发布时间:2022-03-21

浏览次数:

摘要:反映

热电偶传热特性的时间常数是一个影响热电偶测温动态误差的大小的重要参数,往往会导致热电偶动态过程測量精度较低和控制系统的实时性较差等后果。以某型发动机排气测温传感器为原型,开展了模型仿真和验证试验技术研究,得到了一种热电偶测温时城特性的分析方法,有助于发动机控制系统控制算法、超温保护策略优化和选代。

1模型建立

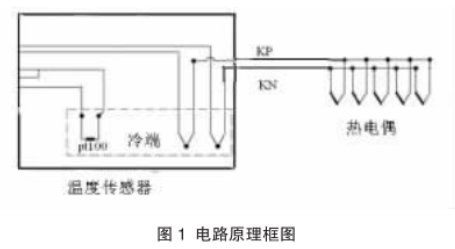

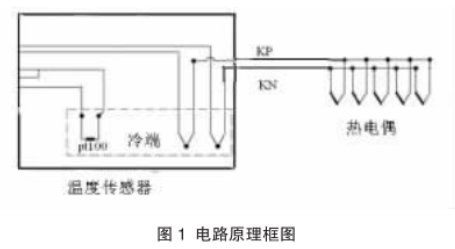

某发动机排气温度测量中,热端采用5支

K分度热电偶,冷端采用pt100温度传感器,电路原理框图见图1。

1.1热端输出模型

1.1.1仿真模型建立

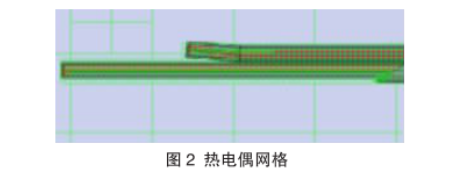

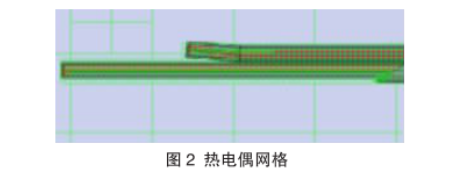

利用FloEFD软件对传感器模型进行网格划分,模型进行网格划分,如图2所示。

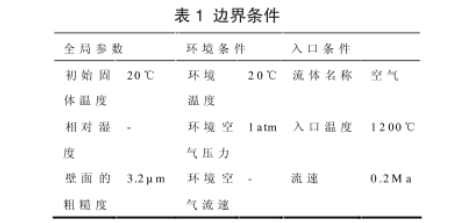

1.1.2参数的设定

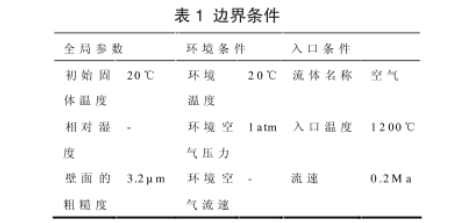

传感器的端盖.连接管等零件材料为不锈钢1Cr18Ni9Ti,套管、端盖热电极壳体等零件材料为高温合金3039,热电极内部填充材料为氧化镁粉。按表1所示设置流体热力学仿真分析边界条件。气流方向垂直于热电极轴向。

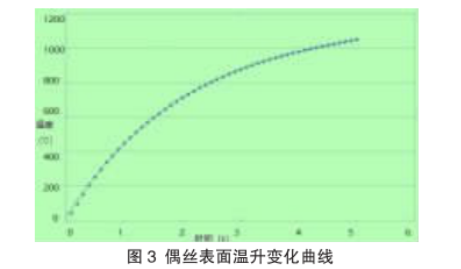

1.1.3热端仿真结果及分析

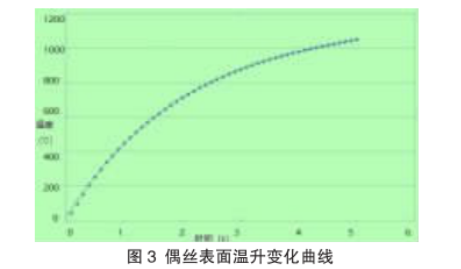

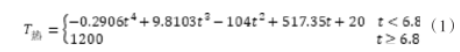

根据上述前处理方法设置传感器的时间常数仿真分析,传感器热结点处表面平均温度随时间的变化规律如图3所示。

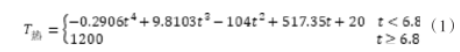

式1为传感器热电偶丝热结点(即传感器测温结点)平均温度随时间变化的拟合公式。其中,T热为温度,t为时间。根据公式可知,传感器热电偶丝热结点的表面平均温度升至765.76℃时,所需的时间t为2.3s,该时间即为传感器的时间常数,当t接近6.8s时,传感器达到热平衡,其响应温度接近于气流温度1200℃。

2.2冷端模型

2.2.1仿真模型的建立

利用FloEFD软件对传感器模型进行网格划分。

2.2.2传感器材料参数的设定

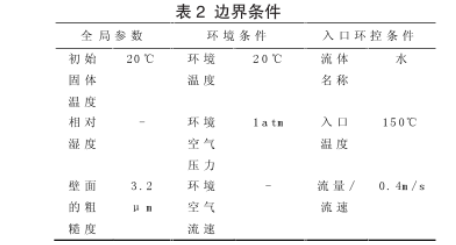

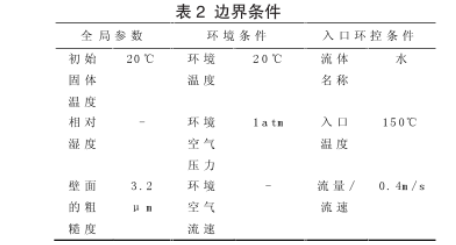

传感器外壳材料为不锈钢1Crl8Ni9Ti,内部填充材料为玻璃纤维,感温元件为pt100铂电阻。按表2所示设置流体热力学仿真分析边界条件。流体速度方向垂直于测温端轴向。

2.2.3仿真结果及分析

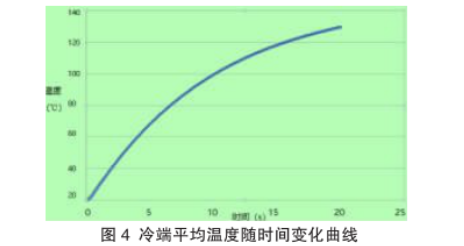

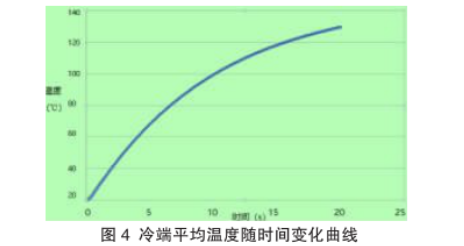

根据上述前处理方法设置传感器的时间常数仿真分析,传感器铂电阻处表面平均温度随时间的变化规律如图4所示。

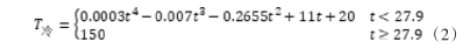

式2为传感器铂电阻平均温度随时间变化的拟合公式。其中,T冷为温度,t为时间。根据公式可知,传感器测温表面平均温度升至102.16℃时,所需的时间t为10.6s,该时间即为传感器的时间常数,当t接近27.9s时,传感器达到热平衡,其响应温度接近于气流温度150℃。

2.3传感器动态综合精度

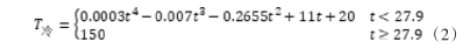

系统的最终输出温度T输为冷热端温度之差,根据式2和式3得出T输出如式3所示:

3试验验证

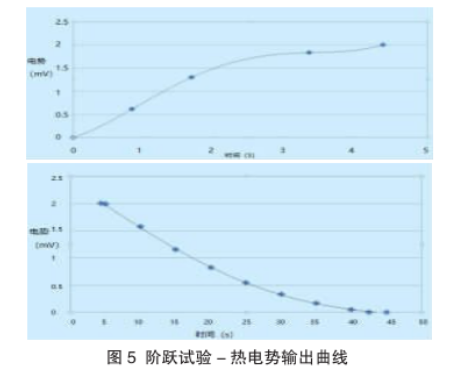

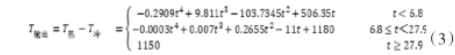

将热端和冷端同时从室温放人100℃水槽内,通过时间常数测试仪和电势信号存储记录仪分别记录电阻变化曲线和热电偶输出电压曲线变化.得出的结果见图5。

4结论

根据试验结果可知,冷热端响应试验的与仿真分析的趋势一致。在4.375s之前由于热端响应快于冷端补偿的响应.输出电势急剧上升,在4.375s时达到峰值,在4.375s之后由于冷端补偿逐渐响应,输出电势有所回落,直至冷端补偿稳定后才趋于稳定。本文通过仿真分析和试验对某发动机排气测温动态精度进行了研究,可为发动机控制系统温度测量提供一种温度测量的时域分析方法,有助于控制算法、超温保护策略优化和迭代。