基于夹丝热电偶测温的钛合金铣削温度试验

发布时间:2022-04-19

浏览次数:

摘要:钛合金由于导热系数小,铣削加工时温度较高,影响工件的表面质量及加工精度。基于

夹丝半人工热电偶测温方法,采用直接法对

康铜热电偶热电特性进行标定。在此基础上,试验研究了主轴转速、每齿进给量、铣削宽度等加工参数对钛合金铣削温度的影响规律,为钛合金铣削温度的研究和优化提供参考依据。

0引言

钛合金具有比强度高、耐热性和耐蚀性好等特点,广泛应用于航空航天、国防军工、造船、化工和汽车等各领域,是国民经济发展一个不可或缺的材料。同时,由于钛合金导热系数小,弹性模量低,铣削加工时温度较高,不但影响工件的表面质量及加工精度,也对刀具磨损及刀具使用寿命产生直接影响"。因此,了解钛合金铣削温度分布及其变化规律,对于钛合金切削加工加工质量的提高、刀具的设计与制造、及切削加工参数的选择等都有重要的意义。

目前,切削温度的测量方法较多,常用的有自然热电偶法、人工热电偶法及红外热像仪法等。这些方法各有优缺点:自然热电偶法只能测出铣削区域的平均温度,不能测得铣削区域指定点的温度,不适合用于精确测量切削区域的绝对温度值。人工热电偶法需要在刀具或工件.上预制孔来测量温度分布,除了增加加工难度外,还会因为孔的存在而影响刀具或工件的温度分布,限制了该方法的推广应用。红外热像仪测温法可进行远距离非接触监测,但受制于材料表面辐射率参数的复杂性,影响了被测对象实际温度的测量,加工过程中会时常添加冷却液,也会影响红外测温的正确性。

夹丝半人工热电偶法是一种通过在工件中植入热电偶丝来测量切削温度的方法,具有操作简单,便于实现,费用低廉,测量精度高等优点。鉴于此,以TC4钛合金为研究对象,本文采用夹丝半人热电偶法试验研究各铣削工艺参数对钛合金切削温度的影响规律,为钛合金铣削温度的研究和优化提供参考依据。

1夹丝热电偶测温方法及其标定

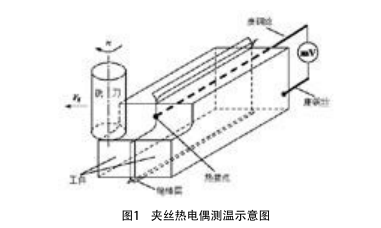

1.1夹丝热电偶测温方法

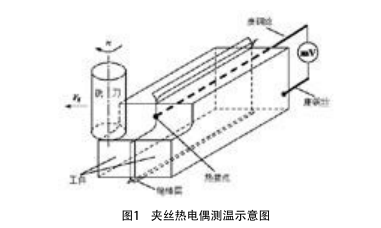

如图1所示为铣削加工时夹丝热电偶测温装置示意图。直径为0.1mm的康铜丝水平放置在两钛合金工件的中间,并用夹具夹紧。用绝缘胶布保证康铜丝、工件和夹具三者之间互相绝缘。当铣刀经过康铜丝时,康铜丝和工件之间的绝缘层被破坏,形成一个瞬时热接点,构成热电偶的热端。而与钛合金工件焊接在-起的康铜丝的另外一端,由于距离铣削区域较远,温度几乎不发生变化,构成热电偶的冷端。这样就由工件和康铜丝构成了一个热电偶,对其进行标定后,就可以通过获得热端;和冷端之间的热电势进而测出当时的铣削温度。

1.2热电偶的标定

由于钛合金-康铜不是标准热电偶,须对其热电特性进行标定,得到该热电偶的热电势与温度之间的对应关系。本文采用直接法进行热电偶的标定(如图2所示)。

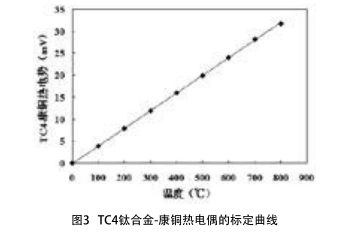

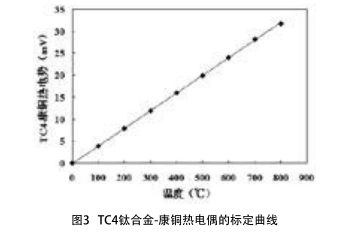

其具体标定过程如下:通过焊台把钛合金丝和康铜丝的两端焊接在一起,一端作为热电偶的热端置于箱式电阻炉中进行恒温加热,另-端作为热电偶的冷端置于盛有水的烧杯中(代表室温)。然后通过改变箱式电阻炉的温度,测得不同温度下康铜丝两端的电动势,得到钛合金康铜热电偶的热电特性。在冷端室温为20℃,热端温度分别为100℃、200℃、300℃、400℃、500℃、600℃、700℃和800℃条件下,钛合金-康铜热电偶标定曲线如图3所示。

2试验条件与方案

2.1试验条件

工件材料:钛合金,该合金的名义成分为Ti-6Al-4V,热处理状态为退火。

2.2试验参数

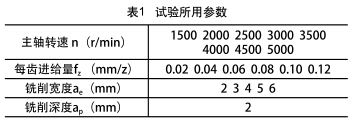

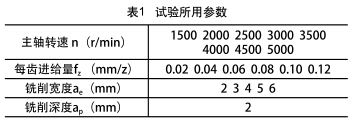

试验所用的切削参数如表1所示。因为铣削深度ap对铣削温度影响较小,主要进行了主轴转速n、每齿进给量fz和铣削宽度ae的单因素试验。试验先设定-组基准切削量:n=2000r/min,fz=0.06mm/z,ae=4mm,ap=2mm,在基准切削用量的基础上,对各切削参数进行单因素试验,研究各因素对铣削温度的影响。试验采用顺铣。

3试验结果与讨论

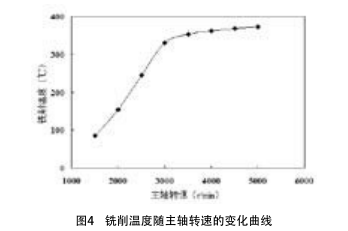

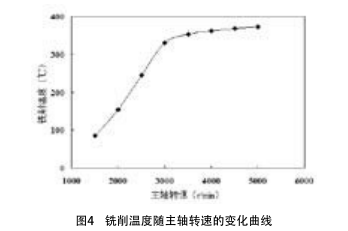

1)主轴转速对铣削温度的影响

在基准切削用量下,只改变主轴转速进行铣削试验,铣削温度随主轴转速的变化关系曲线如图4所示。从图中可得,总体而言铣削温度随主轴转速的增加而上升,但是在不同的速度范围内,铣削温度上升程度是不同的。在较低速度范围内(低于3000r/min),铣削温度随主轴转速增加而显著.上升。在主轴转速超过3000r/min后,铣削温度上升的趋势变缓。产生这--现象的原因在于,随着主轴转速的增加,更多的热量被切屑带走,相应的传入刀具和工件的热量比例减小,导致刀具和工件的温度.上升趋缓。

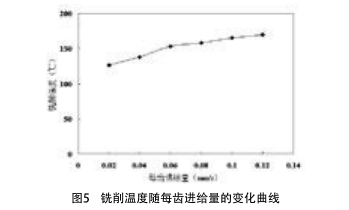

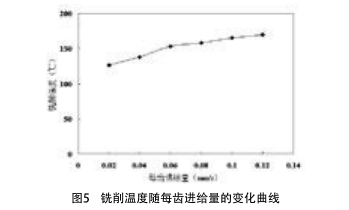

2)每齿进给量对铣削温度的影响

在基准切削用量下,只改变每齿进给量,铣削温度随每齿进给量的变化关系曲线如图5所示。从图中可得,随着每齿进给量的增加,铣削温度略有上升,但是上升幅度不大。这主要是由于随着进给量的增加,切屑变形系数减少,切削加工所消耗的功下降,而且刀具和切屑的接触长度增加,切屑也带走更多的热量,导致每齿进给量对温度变化的影响不明显。

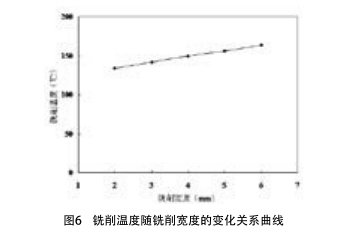

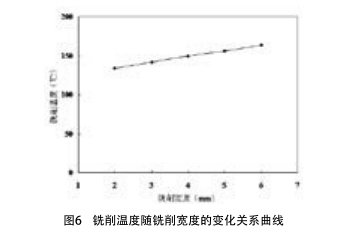

3)铣削宽度对铣削温度的影响

在基准切削用量下,只改变铣削宽度,铣削温度随铣削宽度的变化关系曲线如图6所示。从图中可得,铣削宽度对铣削温度的影响同每齿进给量的作用类似,铣削温度随铣削宽度的增加而上升,但.上升幅度不大。

4结论

采用夹丝半人工热电偶测温方法,试验研究了主轴转速、每齿进给量、铣削宽度等加工参数对钛合金铣削温度的影响规律。试验研究表明:

1)在较低速度范围内(低于3000r/min),主轴转速对铣削温度的影响较大,铣削温度随主轴转速增加而显著上升;而在较高转速范围内(超过3000r/min),主轴转速对铣削温度影响不明显。

2)每齿进给量和铣削宽度对铣削温度的影响不明显,铣削温度随每齿进给量和铣削宽度的增加而上升,但.上升趋势较平缓。