锅炉铠装热电偶腐蚀爆管分析

发布时间:2022-05-17

浏览次数:

摘要:某电厂投运一年左右后,检修时锅炉大包上方部分

铠装热电偶发现有三分之二左右有不同程度的腐蚀,同时还有部分产品出现了爆管现象。本文详细分析腐蚀、爆管的原因及总结经验,给后续

热电偶的安装提供借鉴。

0引言

火电机组中

锅炉铠装热电偶很少出现腐蚀、爆管等情况,此文以某电厂热电偶大批出现腐蚀、爆管为研究对象,分析其产生原因及总结其经验,给后续热电偶的安装提供借鉴。

1背景

某电厂投运一年左右后,检修时锅炉大包上方部分铠装热电偶发现有三分之二左右有不同程度的腐蚀,同时还有部分产品出现了爆管现象。为了查明铠装热电偶出现局部腐蚀及爆管的原因,对现场安装的具体情况进行分析,另外抽取现场的铠装热电偶进行化学成分分析、硬度测试、金相组织分析及晶间腐蚀试验。

2安装情况及取样分析

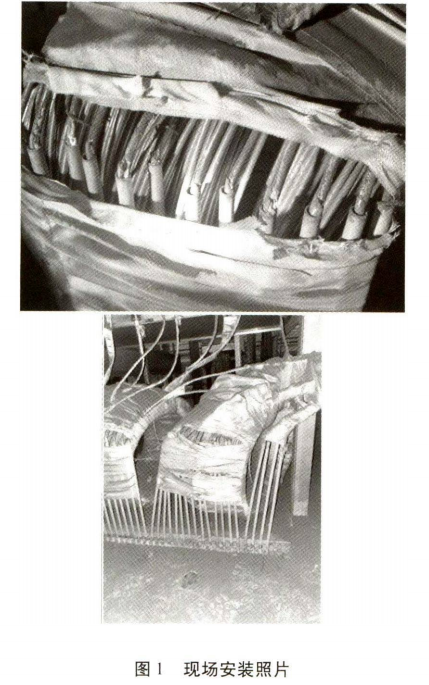

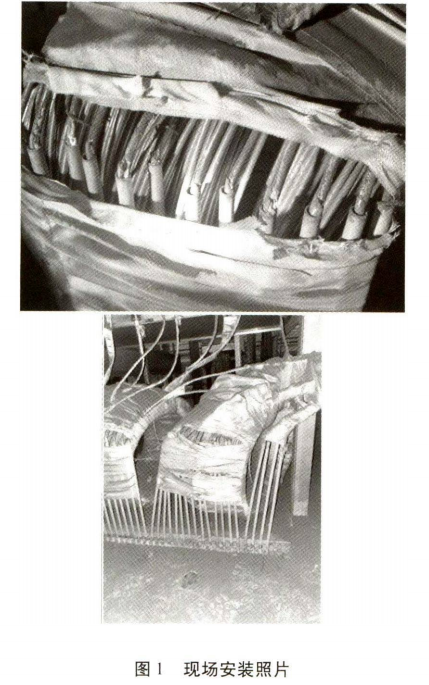

2.1现场安装分析

锅炉炉顶热电偶穿大包处一般安装是直接敷设保温浇注料,浇注料将热电偶和炉顶大包结合为一个整体。而此电厂安装期间为了后续检修、更换热电偶方便,在热电偶穿顶棚大包处加设了-批不锈钢仪表管,将每根热电偶从单一的仪表管中穿出大包,之后用保护膜将一批热电偶进行捆扎在一起。根据现场情况仪表管管口、管口附近区域的铠装热电偶外壳及该区域绑扎的铁丝均出现了较为严重的锈蚀,其余位置的外套管、铠装热电偶外壳及绑扎的铁丝未见明显锈蚀痕迹。根据此现象可以判断热电偶锈蚀与增加的仪表管密切相关,靠近仪表管管口位置锈蚀严重,远离仪表管的位置没有锈蚀现象。由此可以判断锈蚀与新增加的仪表管有关,另外锈蚀处有水迹存在,为了进一步查明铠装热电偶锈蚀、爆管原因,现场查看大包内情况,发现受热面存在漏点,由此能解释热电偶锈蚀处水迹的来源。

2.2金属成分分析

在实验室分析铠装热电偶外壳的化学成分,外壳材质为321不锈钢,其成分满足标准GB/T14975的要求。

2.3组织分析

在实验室对铠装热电偶外壳进行金属组织分析,其组织未见明显异常。利用显微镜进行观察铠装热电偶外壳开裂处的组织,发现裂纹源于外表,由外向内扩展。部分末端位置呈根须状,为穿晶+沿晶裂纹,与应力腐蚀裂纹相符。

3原因分析

对铠装热电偶进行了外观、成分、硬度、组织、晶间腐蚀等分析检测,结果显示321外壳的成分、热处理状态等未见异常。

铠装热电偶仅在外套管口附近区域(即冷热交界区附近)出现局部锈蚀的原因与产品长期接触锅炉内排出的水蒸气、外表包裹保护膜、用铁丝捆绑等密切相关,几种因素共同作用,加速了铠装热电偶锈蚀的速度。

铠装热电偶出现局部锈蚀的原因如下:

1)炉顶大包内因受热面出现泄漏,泄漏的高温蒸汽沿仪表管与热电偶之间的间隙往大包外移动,水蒸气在大包外遇冷凝结,而且铠装热电偶外包裹了一层保护膜,导致凝结后的水滴都聚集在此处。

2)铠装热电偶外壳(321不锈钢)在潮湿环境下,尤其是在200℃~300℃环境中耐蚀性明显下降,从而出现锈蚀。

3)此外,管口附近绑扎的金属丝材质为铁丝,与321不锈钢存在较大的电位差,在水蒸气等电解质环境中,易发生电偶腐蚀,加速锈蚀的产生。

铠装热电偶仅在外套管口附近区域出现局部锈蚀,此处是泄漏的高温蒸汽和自然环境的结合点,冷热交替严重,此因素加速了铠装热电偶锈蚀的速度。

铠装热电偶爆管的原因:爆管位置均出现在冷热交界区附近,区域铠装热电偶因温差自身存在一定的热应力,加之在安装及打圈过程的反复弯折,尤其是在弯曲半径较小的部分,将不可避免地产生残余应力;321不锈钢在已出现了锈蚀的情况下,在含氧及含氯离子水蒸气环境中,因热应力和残余应力的存在,进而引发应力腐蚀开裂;开裂后,铠装热电偶外壳内的氧化镁绝缘材料长时间吸收水蒸气等杂质,最终出现体积膨胀而导致爆管。

4总结

国内火电机组中很少出现热电偶出现如此大面积的腐蚀、爆管,下面对此案例进行总结,给后续火电机组安装热电偶提供一些参考意见,有效的避免类似的事情再次发生。

1)为了避免出现电偶腐蚀,不能用铁丝捆绑铠装热电偶。建议绑扎用的钢丝、外套管材质应与铠装热电偶外壳材质(321不锈钢)一样。

2)安装时热电偶穿大包处不能留有缝隙,必须进行密封处理,防止大包内泄漏的热蒸汽与炉外热电偶进行接触。

3)安装铠装热电偶时,尽量减少反复弯折的情况,减小应力预防应力腐蚀开裂的出现。