热电偶在炭烟火焰温度场测量方式

发布时间:2022-06-02

浏览次数:

摘要:提出了一种

热电偶扫描快速测量炭烟火焰温度场的方法,并对燃烧器形成的乙烯/空气平面炭烟火焰温度场进行测量。结果表明:在1450~1700K火焰温度时,由炭烟沉积导致热电偶热辐射损失的修正温度偏差为200~240K,修正后的火焰温度测量值与其他测温方法结果吻合良好,证实了该方法可以快速测量炭烟火焰温度场;实测平面炭烟火焰的径向温度分布随半径增大而略微升高,而炭烟火焰边缘区的温度分布呈现明显的振荡特性。

0引言

碳氢燃料不完全燃烧时容易形成炭烟火焰,如工业锅炉炉膛内燃烧、压燃发动机内燃烧、富燃工况预混火焰以及纯扩散火焰等。一方面,燃料燃烧形成炭烟微粒直接排放是大气环境污染物PM2.s的主要来源,另一方面,不完全燃烧降低了燃料的燃烧效率,不利于节能减排。为抑制火焰中炭烟的产生,国内外研究者对火焰中炭烟生成特性与机理开展了持续的研究,而火焰温度是影响炭烟形成的关键参数,因此,炭烟火焰温度场的测量--直备受关注。

热电偶被广泛应用于火焰温度的测量,具有测量方法简便的优点。但热电偶是一种点温度测量方法,存在空间分辨率和数据采集效率低的缺点。为提高热电偶对火焰温度场测量的数据采集效率。

通常情况下,为减少测量误差,在使用热电偶进行火焰温度场测量时需要进行热平衡修正。特别是在炭烟火焰温度测量中,当热电偶介入火焰时,炭烟颗粒将沉积在偶头,改变了热电偶发射率。同时,随着热电偶在火焰中停留时间的增加,不断沉积的炭烟使得偶头直径增大,从而导致热电偶辐射损失增加,会增大测量温度值与实际值之间的偏差。为此,在热电偶粒子密度测定法(thermocoupleparticledensitometry,TPD)中,MCENALLY等[10]给出了炭烟火焰热电偶温度测量详细修正方法,可以实现炭烟火焰温度的准确测量。然而,现有基于TPD法的炭烟火焰温度测量仍然是单点测量,对火焰温度场分布数据采集效率低的问题不能有效解决。

本文提出将热电偶扫描测温系统应用于炭烟火焰温度场测量,并结合TPD方法中热电偶辐射损失修正方法,以平面炭烟火焰为对象,进行测量方法可行性与准确性的验证,期望实现炭烟火焰温度场的快速测量目的。同时,基于所开发的测量方法,考察了燃料当量比和预混气流速两个主要因素对乙烯/空气平面炭烟火焰温度场分布的影响。

1实验系统

1.1实验装置及火焰工况

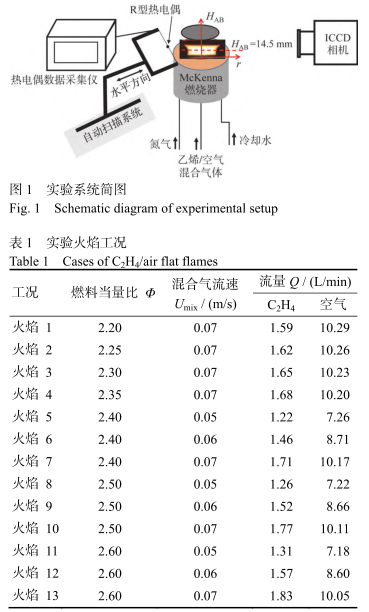

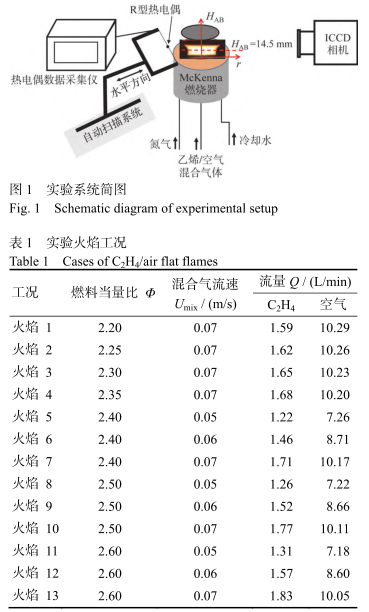

实验装置包括McKenna平面火焰燃烧器、供气和热电偶扫描测温三个子系统,如图1。McKenna燃烧器中心出口为烧结多孔板,直径60mm,中心.多孔板被金属环隔开,外侧是一个宽度为5mm的圆环烧结多孔板,用于提供保护气流。在离燃烧器出口高HAB=24.5mm位置布置有一块直径60mm、厚度5mm的不锈钢圆板,用来稳定炭烟火焰。如图所示,HAB为高度方向距离燃烧器出口平面的距离。供气子系统中分别采用气体质量流量计控制乙烯、空气以及伴流氮气的流量,所有流量计均经过湿式流量计标定,流量计误差在0.1%以内。乙烯和空气经过管路混合后在McKenna燃烧器上形成平面炭烟火焰,实验测量了富燃料炭烟火焰在不同当量比和预混气流速下的温度分布特征,具体火焰工况如表1所示。

1.2热电偶扫描子系统

热电偶扫描子系统包括

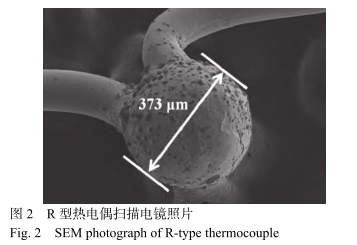

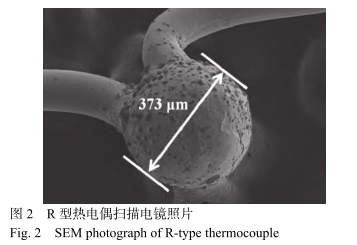

R型热电偶、热电偶支架、自动往复移动机构和高速数据采集仪。正极为13%铑/87%铂合金材料,负极为100%的纯铂金属,短期使用最高测量温度可达1600℃。热电偶的偶头直径为0.373mm,偶丝直径为0.125mm,如图2电镜照片所示。热电偶布置在一个“U"形支架上,该支架直接固定在--个可调整高度的电机驱动往复移动自动装置上,使得热电偶扫描移动时实现空间位置在高度和水平方向可控调节。高度位置由千分尺手动调整,精度为0.01mm。水平方向分辨率精度由电机驱动速度与数据采集频率共同确定,设定一定移动速度后,热电偶便可在火焰中均匀移动,实现火焰温度场的二维测量。实验中热电偶匀速移动速度为3mm/s,在该速度下热电偶测量数据响应误差可忽略[8]。热电偶测量数据由高速数据采集器收集,实验中设置的数据采集间隔时间为10ms,因此,水平方向上空间分辨率为0.03mm。

需要注意的是,由于测量对象是炭烟火焰,在热电偶扫过火焰时,炭烟颗粒会不断附着在热电偶上,因此,在每完成一次水平高度扫描测量后,通过调节平面火焰燃料/空气配比得到的无炭烟高温火焰进行热电偶上沉积炭烟的氧化清除,待热电偶上的炭烟完全消除并冷却后,再进行下一高度位置的炭烟火焰温度数据采集。为减小测量误差,实验中每个高度位置温度数据均扫描3遍,然后取平均值作为最终测量结果。

2热电偶测温修正

2.1炭烟火焰的热电偶测温特性

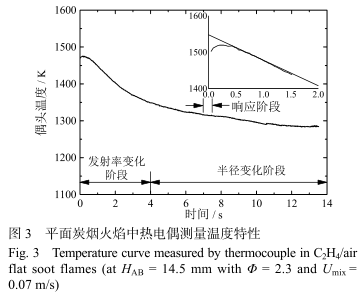

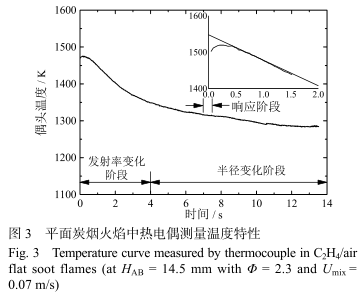

为进行热电偶测量炭烟火焰温度数据的热平衡修正,先考察了扫描状态下热电偶测量温度值随时间变化特性。图3为φ=2.3、Umix=0.07m/s乙烯/空气平面炭烟火焰在离燃烧器出口高度HAB=14.5mm位置的热电偶测量温度随时间变化特性。尽管本文中热电偶是移动的,但偶头节点温度随时间变化特征与MCENALLY等I固定位置热电偶的测温结果类似。由图3可以看出,热电偶在炭烟火焰中经历了三个特征阶段。

第一阶段为瞬态响应阶段(t=0~0.15s),其中1=0s时刻为热电偶偶头达到预定测量位置的时间点,偶头从常温环境移动到高温炭烟火焰边缘,受非热平衡效应影响,其表面温度T随时间不断升高,内置的局部放大图更清晰地显示了这--瞬态升温过程。

第二阶段为发射率变化阶段(t=0.15~4s),这一阶段炭烟颗粒由开始附着到完全包裹住偶头,其发射率由洁净铂铑合金材料的0.2逐渐增大至炭烟的0.95,但这一时间内的炭烟沉积对偶头直径无影响。由于发射率增大导致辐射热损失迅速增加,该段时间内偶头温度快速下降,表明偶头发射率是影响节点温度值的主要因素。

第三阶段是偶头直径变化阶段(t>4s),这一阶段内偶头发射率保持0.95不变,炭烟的持续沉积导致偶头直径d)增大。在图3中显示为这一阶段温度下降速度的变缓,表明偶头表面积增大所导致的辐射损失增加相对缓慢。

2.2温度测量修正方法

为准确测量炭烟火焰温度,需要根据上述热电偶在炭烟,火焰中经历的不同阶段进行热平衡修正处理。首先,需要考虑贵金属热电偶的催化放热效应,由于实验火焰内部的炭烟区域中活性自由基浓度较低,同时,炭烟的沉积逐渐覆盖裸露的热电偶,因此,热电偶的催化效应可忽略不计。其次,需要考虑偶丝与偶头之间导热的影响,在热电偶扫描测量实验中,热电偶偶丝被拉直固定在U型水平支架上,偶丝导线长度与偶头结点直径之比大于300,偶头在轴截面上沿径向移动,两侧导线呈水平对称布置使得导线温度与偶头温差较小,从而在测量中产生

的导热传热误差也很小,小于5K。因此,测量中因偶头热辐射损失修正是本文主要考虑的问题。

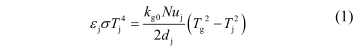

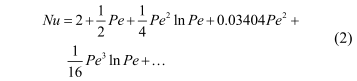

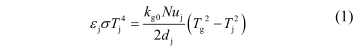

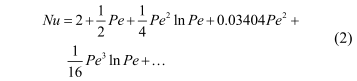

根据TPD热电偶的辐射损失修正方法,当瞬态响应阶段完成后,便可以通过结点处的准稳态能量平衡公式建立偶头测量温度T与火焰中气体温度Tg对应关系:

其中:Ɛj为偶头表面发射率;σ为斯蒂芬玻尔兹曼常数;Nuj为偶头结点处努赛尔特征数;dj为偶头直径;Tg为真实火焰温度;Tj为热电偶测量的温度;.kgo=kg/Tg,kg是气体的导热系数,此处假设后Kg与Tg呈线性关系,因此kgo为常数。

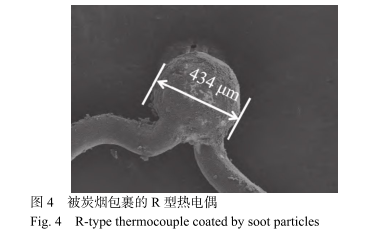

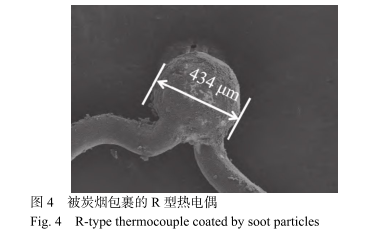

在本文中,上式用于修正第二阶段的火焰温度辐射误差。根据电镜拍摄图片(图2),实验中所使用的

R型热电偶偶头直径dj=373μm,洁净偶头发射率Ɛj=0.2,实验中所用热电偶相同。随着火焰中炭烟颗粒不断附着在偶头,其发射率随时间线性增大到炭烟颗粒的发射率0.95。而通过给出的空气相关数据,可以由测量温度曲线拟合得到零截距点kgo值,即kgo=6.54x10

-5W(m:K²)。现已知热电偶偶头直径以及各工况条件下的气体流速,那么根据所给出的球体的低普朗克数展开式即可得到热电偶偶头结点处努赛尔数:.

其中:Pe为热电偶偶头的普朗克特征数。随后根据公式(1)便可完成发射率变化阶段的温度测量误差修正。

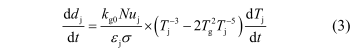

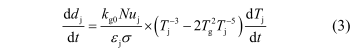

在第三阶段偶头直径变化中,偶头发射率不变Ɛj=0.95.。由于偶头直径的增大引起的辐射换热变化导致了测量温度值的下降,将公式(1)中左右两部分同时对时间t求导,便可得到偶头直径的变化速率与测量温度的变化速率的关系:

考虑到热电偶扫描平面位置炭烟浓度变化不大,为简化处理,可认为偶头处炭烟沉积速率随时间是线性变化的05]。如图4所示,将热电偶固定于炭烟火焰中心位置处(HAB=14.5mm),燃烧20s.后取出,待其冷却后使用电镜拍摄得到其偶头图片,可知其偶头结点处直径由373um增大至434pum,即得到公式(3)中左侧热电偶直径在测量过程中随时间的变化速率。同时,在该阶段偶头直径的变化对于努赛尔特征数值的影响很小,因此该误差修正过程中偶头结点的努塞尔数是一个常数。至此,便可通过公式(3)完成自动描热点偶测量实验数据中第三阶段的测量误差修正。

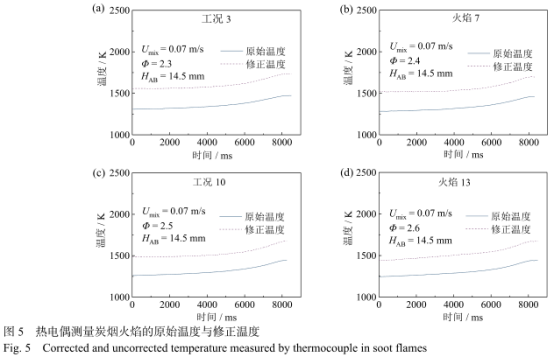

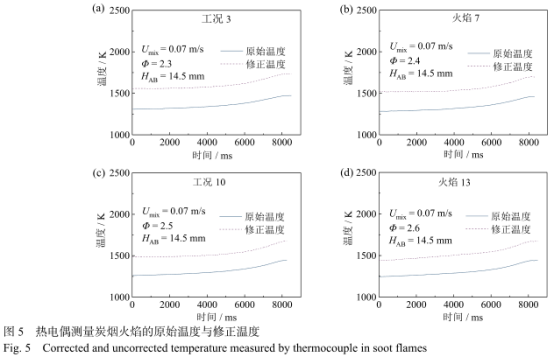

2.3温度测量修正结果

如图5所示,分别以火焰3、7、10和13工况的测量实验数据为例,将经过热辐射修正的温度曲线与原始温度曲线分析对比,图中均选择距燃烧器出口高度HAB=14.5mm平面内的测量数据。固定预混气体出口流速Umix=0.07m/s,在当量比φ=2.3时,修正后的火焰温度分布在1485~1675K,测量误差修正值大约为200~230K;φ=2.4时,修正后的火焰温度分布在1520~1700K,修正偏差约为210~240K;φ=2.5时,修正后的火焰温度分布在1490~1680K,由修正偏差大约为200~225K;φ=2.6,修正后的火焰温度分布在1440~1670K,修正偏差大约为200~230K。由此可以推断,在实验条件下的乙烯/空气平面炭烟火焰中,火焰温度为1450~1700K时,其测量过程中由于炭烟颗粒沉积带来的测量偏差大约为200~240K。

2.4与文献测量结果的对比

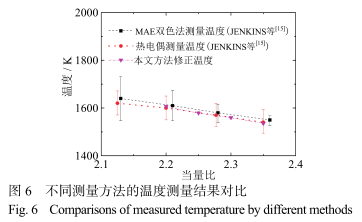

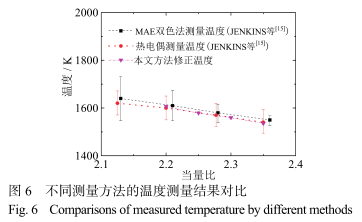

为验证本文方法测量结果的准确性,将自动扫描热电偶测量实验中的修正温度与文献[15-17]结果进行了比较。在JENKINS等I15]的测量实验中,分别使用了双色的调制吸收/发射高温测量方法,以及热电偶测量方法测量了富燃层流乙烯/空气预混炭烟火焰的温度分布。在相同McKenna燃烧器中,预混气体出口流速也相同的情况下,对距离燃烧器出口14.5mm处火焰中心轴位置附近的测量温度值进行对比。因此,本文选取了由火焰中心位置至半径3mm处的平均温度值与其比较。

对比结果如图6所示,表明本文所采用的修正热电偶测温结果与JENKINS等I5]使用双色调制吸收/发射技术测量温度的吻合度高。本文研究中使用热电偶扫描获得的火焰温度与JENKINS实验中的热电偶测量值几乎-致,以上结果证实了本文采用的自动扫描热电偶进行炭烟火焰温度测量的可行性与准确性。

此外,也与CHOI使用三波长光学探针测量技术测量的乙烯/空气预混火焰温度、HARRIS等[7]使用热电偶测量的乙烯/空气炭烟火焰进行了比较。在φ=2.3和固定Umix=0.07m/s时,乙烯/空气炭烟火焰使用不同测量方法所得到的温度分别为:使用本文方法测量温度为1587K,双色调制吸收/发射技术测量温度为1580K,三波长光学探针方法测量温度为1610k,HARRIS等使用热电偶测量温度为1603K,表明不同的测量方法测得的炭烟火焰温度十分接近。同等火焰对象中前人的研究表明,当平面炭烟火焰温度在1500K左右时,修正后的热电偶测量误差大约为60K。

3平面炭烟火焰温度场测量

3.1火焰中心区域温度特性

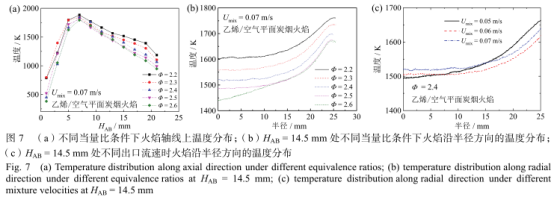

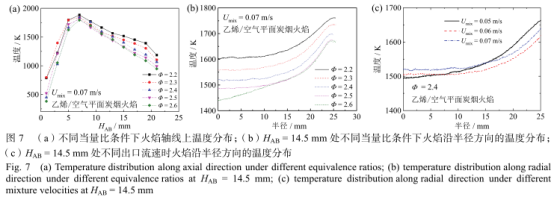

如图7a,当预混气出口流速固定Umix=0.07m/s.时,当量比φ由2.2变化至2.6时,乙烯/空气平面炭烟火焰中心轴线上温度随高度变化特征为先上升后下降。在距离燃烧器出口HAB=0~7mm高度内,火焰温度随着轴向高度增加迅速上升,由500K升高至1800K。该高度范围靠近燃烧器出口,火焰中炭烟浓度低。在HAB>7mm后,火焰中炭烟浓度显著增加,火焰温度随着HAB增加而下降,温度分布由1800K降至1100K左右。在HAB=7~24mm范围内,当预混气体出口流速保持不变时,炭烟火焰温度随当量比的增大而下降。

不同当量比条件下火焰温度沿半径方向的变化如图7b。从总体分布趋势来看,温度沿半径方向的径向分布并不是完全“平坦”,火焰中心位置处温度最低,随着半径的增大,温度也缓慢升高,该温度变化趋势与MIGLIORINI等的实验结果一致。

此外,当预混气体出口流速不变时,随当量比增加,整体温度下降,与图6结果一致。图7c为流速对径向的温度分布的影响,整体上也是火焰温度沿半径方向逐渐增大。由于火焰整体是富燃料工况,在平面炭烟火焰径向边缘会与周围空气形成二次火焰,该边缘区域温度值高于火焰中心温度,从而形成温度梯度。而在0.05m/s流速下,火焰边缘半径小,因此边缘高温区位置相应靠近中心,且在HAB=14.5mm位置火焰中心温度也低,导致径向温度梯度增加。

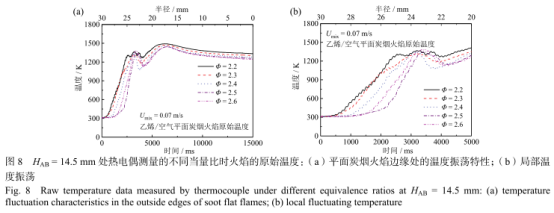

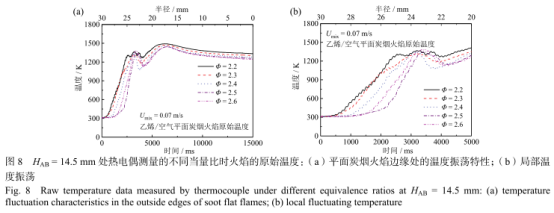

3.2火焰边缘温度波动特性

在热电偶扫描测量各工况炭烟火焰温度的过程中,当热电偶偶头缓慢介人火焰内部时,火焰温度会经过一个明显的振荡波动过程,如图8a。温度第一次达到峰值后下降,再上升完成响应后,各流速.下温度的分布规律保持一致。因此,边缘位置处的温度波动并不影响炭烟火焰中心区域的测量结果。图8b为炭烟火焰边缘温度变化放大图,当燃烧器出口预混气流速保持一定时,当量比由2.2增大至2.6,测得火焰边缘温度波动随着当量比的增加而减小。当量比2.2时振荡非常明显,覆盖温度范围从室温到火焰温度,高当量比时,振荡行为明显减弱,且振荡区域在1000K到火焰温度。其主要原因可能是火焰边缘处空气与炭烟火焰不完全燃烧产物反应形成二次火焰受空气的浮力影响导致的。由于没有采用环绕同轴射流空气,环境空气条件下的自然对流不稳定性导致局部火焰振荡,具体特性还需要后续进一步的火焰结构成像诊断来阐述。

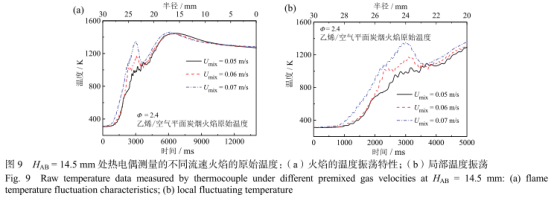

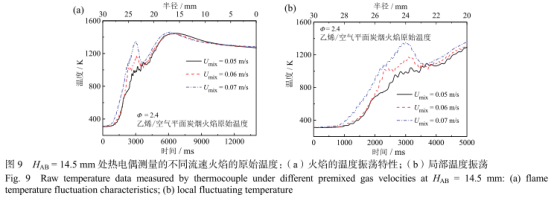

类似地,图9展示不同流速下的火焰边缘温度也存在温度振荡特征。当量比保持为2.4时,流速由0.05m/s增大至0.07m/s,火焰边缘的温度波动则随着流速的增大而减小。

4结论

提出一种利用热电偶扫描进行炭烟火焰温度测量的方法,在对测量获得温度数据进行热辐射损失修正基础上,开展了常压下当量比φ=2.2~2.6和燃烧器出口流速Umix=0.05~0.07m/s时McKenna燃烧器形成的乙烯/空气平面炭烟火焰温度场的测量。获得如下结论:

(1)热电偶扫描测温修正后的火焰温度与原始测量温度存在的偏差约为200K,且与文献15-17]的测温结果吻合度良好。

(2)实验条件下,平面炭烟火焰温度在轴线方向上先升高后降低,炭烟在温度峰值区域开始形成。径向方向温度随半径增大而略微升高。随当量比增大,火焰温度降低,随出口流速增加,火焰温度升高。

(3)平面炭烟火焰外围火焰区温度存在明显的振荡特性,但对火焰中心区域温度影响很小。在实验工况范围内,随当量比增加和预混气流速增大,振荡减弱。

(4)实验验证了采用热电偶扫描进行炭烟火焰温度快速测量的可行性与准确性,该方法具有较好的应用前景。