工作用廉金属热电偶退火问题研究

发布时间:2022-06-14

浏览次数:

摘要:JJG351-1996《

工作用廉金属热电偶》检定规程中要求,新制的热电偶检定前,在热电偶检定炉内最高检定温度点退火2h。针对这一退火要求,文章进行了研究和一系列的试验,结果显示出厂前按要求退火的新制热电偶,在检测前无需进行退火。

工作用廉金属热电偶(以下简称热电偶)是由不同种金属热电极--端焊接在一起而组成的,广泛应用于工业现场。JJG351-1996《工作用廉金属热电偶》检定规程中要求,新制的热电偶检定前,在热电偶检定炉内最高检定温度点退火2h。这样做对检定结果的影响多大?检定结果在热电偶实际应用中起到多少作用?这些问题此前并无技术文献表述。目前我院正承担国家质检总局下达的JJG351-1996的修改工作,本文针对上述问题进行了理论分析和试验工作。

1问题分析

(1)热电偶材料在加工时,要经过冷加工的变形,这样会使整根热电极或局部产生金属晶粒破碎,改变了金属的内部结构,形成内应力,产生不均匀热电动势或使整个热电动势发生变化。

(2)热电偶材料在加工成热电偶产品时,需要进行校直、焊接等工艺,会形成内应力。

(3)目前一些检测部门使用热电偶检定炉,只对从测量端起约300mm一段的热电极进行径向退火,而不是对整支热电偶进行退火。

2退火的作用

(1)为了将热电极金属内部破碎的晶粒重新结晶,恢复原来的金属内部结构和原来的热电动势,生产厂家在热电偶材料出厂前应将其退火。

(2)制造成的热电偶在出厂前,应消除由于加工而产生的内应力将其退火。

(3)热电偶退火插人深度要大于实际使用的深度。用检定炉只能对热电偶约300mm的一段进行退火,既不满足实际使用的要求,又不足以消除整支热电偶的内应力。

本文针对这些问题进行了一系列试验,并以N型和

K型热电偶(各5支,均长1m,直径2.0mm)进行退火前、后示值试验为例。

3相关试验

标准器:

标准铂铑10-铂热电偶;配套设备:配均温块、热电偶检定炉等。

3.1N型新制热电偶退火前、后示值的试验

试验时,将套上陶瓷保护管的标准偶(直径8mm),与N1~N5均匀分布未退火热电偶捆扎成束。将热电偶束插人放有均温块的检定炉中,热电偶参考端与铜导线连接,插人冰点恒温器中,然后升温检测。检测后,检定炉自然冷却至室温。

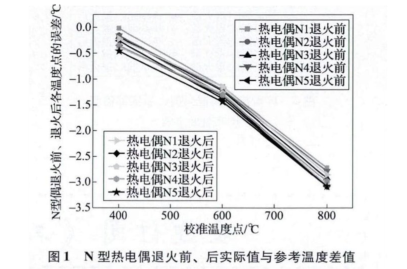

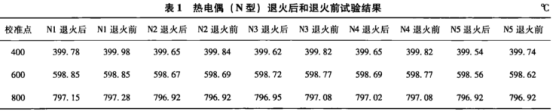

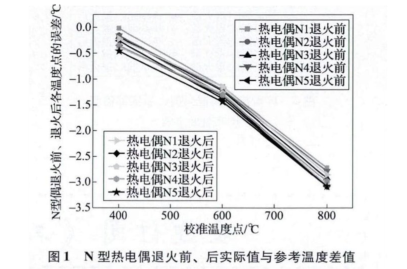

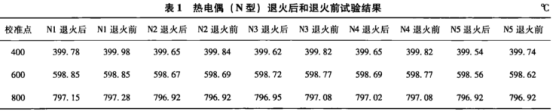

后将热电偶在炉温800℃时退火2h,冷却至室温。退火后的热电偶再进行示值的检测,退火前、后的试验结果如表1所示,

N型热电偶退火前、后试验结果与参考温度差值的示意图如图1所示。

结论:N型新制热电偶退火前与退火后,最大差值的绝对值为0.20(在400℃)。如果按I级热电偶最大允许误差±1.6C,0.20℃约为允差绝对值的1/8;按I级热电偶最大允许误差±3.0℃,约为允差绝对值的1/15。

3.2K型新制热电偶退火前、后示值的试验

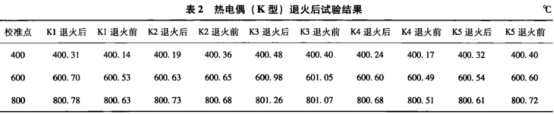

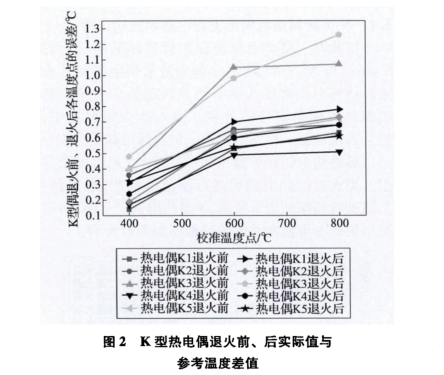

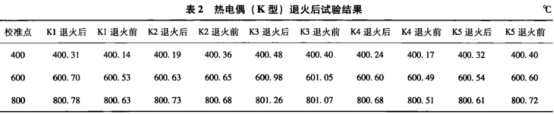

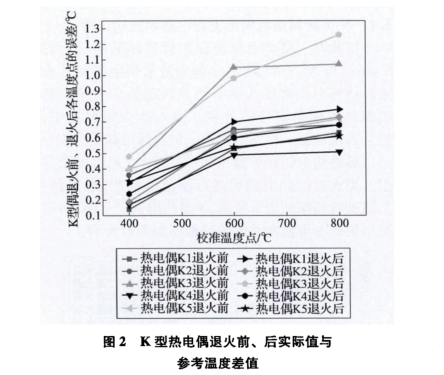

K1~K5新制热电偶按照3.1步骤进行试验,试验结果如表2所示,K型热电偶退火前、后试验结果与参考温度差值的示意图如图2.所示。

结论:K型新制热电偶退火前与退火后,最大差的绝对值为0.19℃(在800℃)。如果按I级热电偶最大允许误差±3.2℃,0.19℃约为允差绝对值的1/16;按II级热电偶最大允许误差±6.0℃,约为允差绝对值的1/31。

4结束语

通过对热电偶退火前、后在各个检测点的试验,示值的最大差值、实际值与参考温度的差值均满足量值溯源的要求。新制热电偶材料及热电偶如果按照国家标准的要求出厂前充分退火,检.测时退火与否对示值检测结果影响不大。所以,新制热电偶在检测前无需使用热电偶检定炉进行退火。