减少蒸发站冷凝器循环上水热电阻损耗

发布时间:2022-06-20

浏览次数:

摘要:本文通过对我公司氧化铝厂蒸发站区域的冷凝器循环上水管道上安装的

热电阻温度计损坏频繁进行跟踪、分析,结合现场实际情况,通过优化

热电阻安装方式后热电阻使用寿命明显提高,保证了蒸发站稳定运行、减少仪表人员的维护工作量、也降低公司备件消耗。

前言

氧化铝厂工艺生产车间有6个:原料、溶出、沉降、蒸发、分解、焙烧车间:氧化铝生产使用“拜尔法”。(与盐巴生产道理差不多),铝土矿中的铝不易提取出来,采取先将其与碱液混合反应生成铝溶液,再从中把铝分解提取出来的方法。原料车间将铝土矿石磨碎,加入由蒸发车间来的碱液(称“母液"),送到高压溶出车间渐渐地加温加压,“煮熟”,.成了铝酸钠溶液。到沉降车间把其中含有的铁“沉降”后扔到赤泥堆场。到分解车间加入一些种子”,催化,经过多个分解槽之后,便成了氢氧化铝,最后经焙烧炉高温一烤,就成了氧化铝。蒸发站在氧化铝厂的主要任务是浓缩分解送来的种分母液,调配成浓度符合生产要求的循环母液,同时排除流程中的碳碱,维持整个氧化铝厂生产流程的液量平衡。随着现代工业工业生产的迅速发展,生产过程规模不断扩大,工业自动化已成为一项庞大的系统工程。.

蒸发操作广泛应用于化工、轻工、制药、食品以及冶金等行业。工业蒸发操作的主要目的有:①将低浓度溶液浓缩后直接制取合格浓度的产品如低浓度的分解母液经过多效降膜蒸发器蒸发浓缩后得到的蒸发母液,又如各种果汁、牛奶也必须经过蒸发浓缩后才能制成合格的产品。②将浓缩后的溶液进一步蒸发浓缩,使溶液浓度提高到溶质形成结晶析出的程度,这个过程叫做超浓缩,例如我公司氧化铝厂蒸发工序特别设置了一个效叫强制效,其作用就是把六效降膜蒸发浓缩后的蒸发母液进一步浓缩处理,得到浓度更高的蒸发母液,在这个浓度之下,溶液中的一-种溶质成分碳酸钠将形成结晶析出,最终经过排盐苛化回收。③通过加热蒸发、溶剂形成蒸汽,冷凝后制取纯度符合要求的溶剂产品。这种操作方法也叫蒸馏,如从海水中制取淡水。④另外还有--种操作方法兼备制取浓溶液和回收有用溶剂,如中药生产中酒精浸出液的蒸发,工业上要浓缩的溶液的溶剂大多是水,即水溶液的蒸发。

氧化铝厂蒸发系统保持一定真空度有利于各效二次蒸汽的排除、有利于保持-定的有效温度、有利于保持一定的总温度、能降低溶液的沸点从而有效降低汽耗提高蒸发效率。而循环上水热电阻温度计是作为是冷凝器真空度调节的最重要指标之一.循环上水管的热电阻频繁出现损坏现象,不仅加大仪表维护人员工作量、热电阻损耗量大也增加了生产成本,不及时处理更会影响生产指标控制。为此将其作为一项技改项目,跟踪调查分析热电阻频繁出现损坏的原因,并制定对策,完成技改。

1蒸发区域的主要任务

蒸发车间作业区域包括原液槽、蒸发站、水洗槽、酸洗系统、循环母液槽。此区域的任务是把分解送来的种分母液蒸发浓缩、调配成合格浓度的循环母液,通过超浓缩,使流程中有害杂质碳酸盐结晶析出,确保整个氧化铝生产流程的液量平衡。

2存在问题分析

循环上水管的热电阻从投产以来频繁出现热电阻保护套管断裂现象,热电阻最短使用寿命仅15d,因此热电阻保护套管断裂是出现故障的主要原因。热电阻频繁出现故障不仅加大仪表维护人员工作量、增加备件消耗量、影响生产指标控制。为此,生产单位和仪表设备维护部门领导高度重视,要求减少仪表设备故障,保证蒸发系统稳定运行。

2.1仪表选型

备件选型不合理,原热电阻采用某公司生产的普通热电阻材质为1Cr18Ni9Ti,直径f16。保护套过薄,承受不了管道内循环水的冲击力,导致热电阻保护套管频繁断裂,出现故障。

2.2安装位置

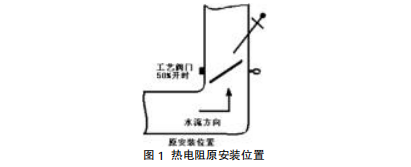

循环.上水热电阻温度计原安装方式:热电阻安装在蒸发站冷凝器循环上水上水竖直(纵向)管道上,离热电阻0.5m前方处有工艺阀门,上水管道直径:1.2m,管内介质:循环水,流动方向:由下往上,流速为0.6m/s.

2.3原因分析

2.3.1直接原因

循环.上水水流流速一般为0.6m/s左右,管道内的平均水流冲击力过大。根据蒸发车间工艺人员反映(如图1所示),工艺的阀门通常处在开度为50%的位置,热电阻成30°倾斜安装在阀门上方0.5m处,从物理学原理分析,热电阻在此处将承受着几倍的平均水流冲击力。循环水对热电阻的冲击力过大是造成热电阻频繁被冲断的直接原因。

2.3.2间接原因

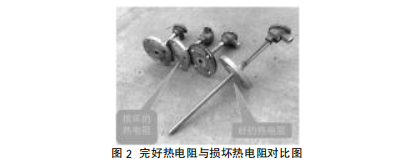

在特殊环境下工作(如:安装在震动大的管道上,流量大、压力大的容器内,强酸、强碱介质容器内等)的现场仪表必须采用相对应的加强型仪表,以符合工艺生产要求。而蒸发站循环上水热电阻温度计处在压力过荷的情况下却只采用了普通型的热电阻。保护套管过薄也是造成热电阻保护套管被冲断的另外原因之一(如图2所示)。

3改造方案

3.1更改安装位置

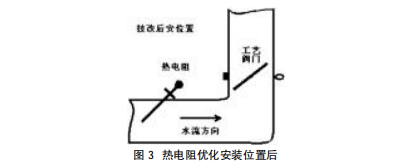

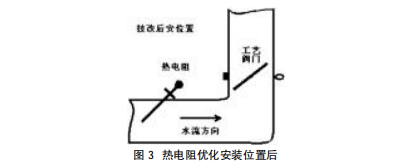

按照《GBJ93-86自动化仪表工程施工及验收规范(2003年版)》相关要求,热电阻的安装位置必须离工艺阀门在1.5m以上,而此热电阻温度计前方0.5m处安装有工艺阀门。所以对安装位置的改换是此项目的最关键所在。

3.2选择耐磨耐冲击型热电阻

热电阻保护套管过薄也是造成热电阻温度计多次被冲断的原因之一,选择耐磨抗冲击型热电阻可以解决此因素带来的影响。

3.3对策实施

对3#蒸发冷凝器循环上水热电阻的安装位置进行了改造。并且采用了加强型热电阻。安装的是:某科技有限公司的WZ系列的耐磨抗冲击型热电阻,该热电阻直径为f20。技改后安装位置如图3所示。.

4效果

2009年八月份3#蒸发站循环上水热电阻改造前平均每两周更换一支热电阻,改造后至今都未见损坏。大大延长了热电阻使用周期,降低了备件消耗,也提高了生产的安全性和可靠性。

基于在3#蒸发站循环上水热电阻改造后取得的成效,2009年8至11月相继把方案落实到1#、2#、4#蒸发站(我公司氧化铝有1#、2#、3#、4#共四组蒸发站,已全部改造完毕),改造至今已有7个年头,通过改造后,热电阻无一保护套管断裂情况,直接减少仪表维护工作量,降低公司生产成本,保证了蒸发站稳定运行。

5热电阻日常维护

虽然,经过通过选型及安装位置改造后,故障明显下降,但同时也要认识到在使用过程中保养工作的重要性!热电阻温度计因使用年限长,.热电阻保护套管长期浸泡在循环水里,保护套管有结垢引起温度测量值偏低现象。因管道内的介质是流动循环水,热电阻保护套管结垢导致温度测量值显示偏低这一现象相对好解决.只要每两年时间周期清理保护套管就可以解决。

6总结

蒸发循环上水热电阻改造后,延长了热电阻使用周期,降低了备件消耗,减少了仪表维护量,同时保障了蒸发站稳定运行,其产生的间接效益更为可观。

7结束语

节能降耗是我公司乃至整个社会的主旋律,技术改造就是节能降耗重大举措之一,作为现代化学习型企业里的仪表维护人员,必须努力提高自身的技术水平,培养职工勇于改革、善于创新的习惯,根据仪表实际运行情况进--步挖潜技术改造,降低备件消耗减少仪表维护量,把节能降耗落到实处,保障公司生产安全稳定运行。