热电偶技术的磨削温度研究

发布时间:2022-06-22

浏览次数:

摘要:为防止磨削烧伤,磨削温度的实验一直是金属磨削研究中的热点。运用半人工

热电偶技术,进行了3种特殊金属材料(灰铸铁、M50钢、38MnSiVs6钢)在不同磨削切深条件下的平面磨削温度实验,以选最优的切深来防止其磨削烧伤。用绝缘的电木做夹具避免磨削液对测量系统的不利影响。同时用有限元方法分析了磨削温度。发现测量的磨削温度与有限元计算结果基本一致。

磨削加工实质上是-种由大量无规则的离散分布在砂轮工作面上的磨粒所完成的划擦、耕犁和切削作用的随机综合,磨削厚度-般多在微米数量级,磨削速度很高"。但是目前在实际生产中,磨削的砂轮线速度仍然在普通磨削区域,即30-60m/s。实际磨削中,如此小的磨削厚度使得比磨削能很高并产生大量的热。大部分磨削热将进入工件,导致工件的磨削温度升高,而过高的磨削温度会引起被磨零件表层金相组织发生变化,甚至出现磨削烧伤和磨削裂纹。为了控制和防止磨削高温和烧伤,必须对磨削温度进行深入研究。因此,研究磨削温度来探索解决产生磨削缺陷的热机理以及寻求控制磨削工件质量的方法将具有重要的现实意义。

金属材料常用的磨削温度测量方法为半人工热电偶测温法。此种测温方法是一种传统的方法,也是到目前为止唯一能够进入磨削区测温的方法。许多研究者2用该方法来测量了常用金属材料的磨削温度。但是磨削液的导电性对测量系统的不利影响等问题没有解决;还有许多特殊金属材料(例如灰铸铁)的磨削温度没有测试。笔者对半人工热电偶测量金属磨削温度实验研究的方法做了深入的研究,测量了灰铸铁等3种特殊金属材料在不同磨削切深条件下的磨削力和磨削温度。同时用有限元法分析了磨削温度;并且将实验结果与有限元分析结果进行了比较。

1半人工热电偶测温方法

金属材料磨削区域温度的测试原理是将工件作为一极、热电偶丝(这里是康铜丝)作为另外一极,形成半人工热电偶;将热电偶夹紧在夹具中,并用螺钉固联在工作台.上。夹具材料是绝缘的电木,这样保证金属工件与夹具绝缘。在磨削过程中靠磨削力与磨削热将康铜丝压焊在试件上,形成热电偶结点,于是工件、康铜丝与测试仪器便形成测试回路。由于工件和康铜丝2种材料的热物理特性不同,在形成搭接时,测试回路中便有微小电流通过,形成电势差。这种微小的电势差信号经放大滤波、采集,进人电脑进行数据分析处理。然后根据其标定的电势值推算出所测温度的大小。

磨削冷却液会对测量系统产生较大影响。冷却液体由于其导电性,会在热电偶、工件、夹具和工作台之间形成一个导电环路,从而影响热电偶输出的磨削温度电信号的正确性。一般实验中,干磨的磨削温度信号比湿磨理想。为了解决这个难题,我们用绝缘的电木做夹具,同时用塑料将实验工件夹具包起来,防止磨削液在热电偶、工件、夹具和工作台之间形成-个导电回路。这样保证热电偶、金属工件、工作台与夹具绝缘。实验表明,湿磨温度信号大为改善,接近干磨温度的信号。

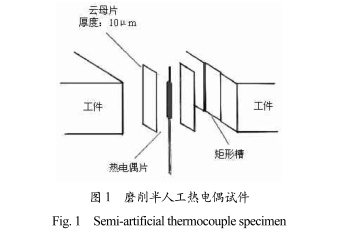

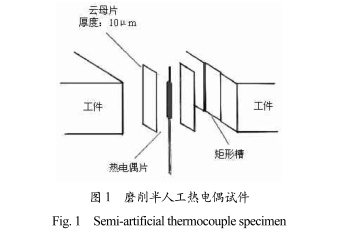

半人工热电偶的制作,在2片工件中的1片工件的表面刻上1个槽,槽的尺寸约为0.6mmx0.3mm。在工件和热电偶片(这里是康铜丝)之间需要夹人大约10um厚的云母片作为高温绝缘层,如图1所示。

先将康铜丝端部压平,再将云母片和康铜丝放人工件表面刻的槽中,并用环氧树脂将2片工件粘结即可。注意试件在粘合时,胶层厚度应控制在10pum以内。这样的半.人工热电偶能反映磨削区表面的平均温度,且重复性好。半人工热电偶比人工热电偶层数少,装配更简单,尺寸小,因而测试精度和可靠性更高。由于半人工热电偶需要依靠热电偶片(这里是康铜丝)在磨削时由于磨削高温与工件接触形成热点偶结点来测量温度信号,因此热电偶片较宽较厚。常用的康铜丝,测量端长约10mm,宽15pum,厚度30~40pum。

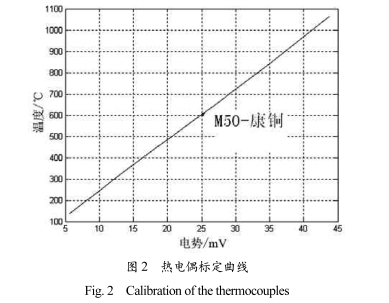

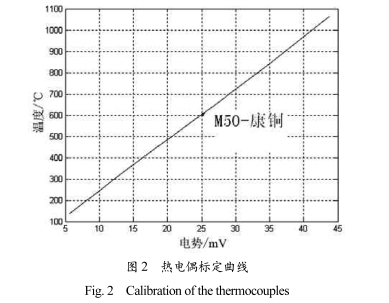

在测量前,首先要确定热电偶的热电特性,也就是确定热电偶的温度-电势曲线,即进行标定。标定中,管式电炉的炉温可以手工调节或自动调节。标准热电偶(铂铹-铂)及标定的半人工热电偶(例如M50钢丝和康铜丝组成的热电偶)的热电势由电位差计测得。根据标准热电偶的热电势确定炉温,与在该炉温下测得的标定热电偶的热电势相对应就可以画出待标定热电偶的热电特性曲线。图2是M50钢与康铜组成的热电偶的温度标定曲线。本项目实验所采用的3种半人工热电偶的标定结果和标准热电偶的分度值非常接近。

由于实验中有-定的工件速度,热源对热电偶的作用时间较短,热电偶由于本身的热惯性不可能达到热平衡状态时的温度,而只是实际温度引起的-一个反应。为得到尽量准确的温度值,所以对热电偶的标定结果进行了动态补偿。

2实验系统

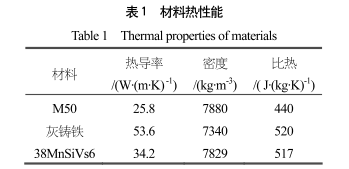

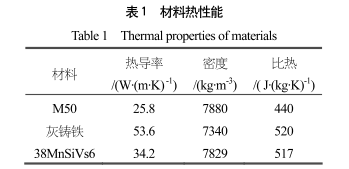

本实验中选用灰铸铁、M50钢、38MnSiVs6钢等3种比较特殊的金属作为实验材料,其热性能参数见表1。灰铸铁有良好的铸造性能、良好的减振性、良好的耐磨性能、良好的切削加工性能和低的缺口敏感性。耐热轴承钢M50作为暴露于高负荷、高速和高温下的航空发动机弓|擎用的轴承材料是于20世纪60年代研究开发的高速工具钢。析出硬化钢38MnSiVS6性能好,钢的拉伸强度高,屈服强度高,并具有很高的延伸率和稳定的缺口冲击强度。

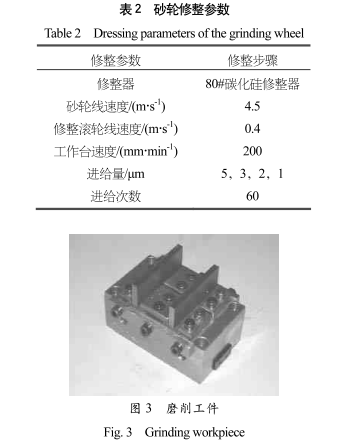

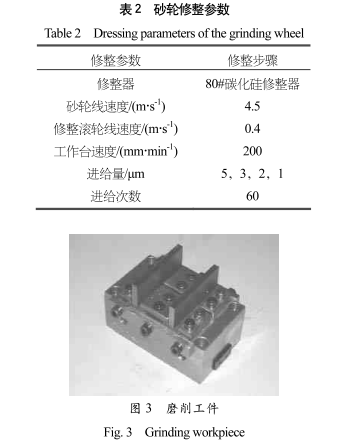

本实验使用的是高速精密平面磨床,氧化铝砂轮直径200mm,宽度20mm,粒度240#。采用SBS4500砂轮动平衡系统对砂轮进行实时动平衡,采用水基强力磨削液进行顺磨。采用SiC滚轮进行整形;采用Al2O3袖石进行砂轮修锐。表2为砂轮修整参数。砂轮修整的目的是保持砂轮磨粒锋利,降低磨削温度。图3是磨削工件,沿长度方向磨削。

温度信号采集使用美国国家仪器(NI)的软件。同时,本实验采用KISTLER三相压电晶体测力仪对磨削过程的磨削力进行测量。

实验数据分析中,磨削温度采样频率较低时,最高磨削温度将被严重低估。因此,必须采用较高的取样频率。试验证明,取样频率在3kHz以上比较适宜。随着取样频率的增高,实验抗高频噪声和干扰的能力也会增强。半人工热电偶虽然简单可靠,但由于工件是热电偶的另一组成部分,导致其测量的信号容易受到周围环境的干扰。噪声可以由磨床本身、周围的电器设备以及冷却液等引|起。可以在数据采集卡前置滤波器,或者采用软件滤波去除干扰信号。测量时,信号电缆尽量不要靠近其他电源线路。

3磨削温度的有限元分析

测量出的磨削温度需要与理论计算值对比,为建立磨削温度的理论模型打下基础。

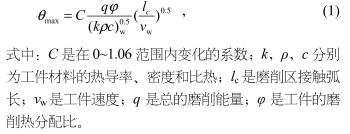

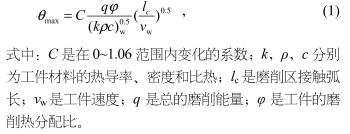

在测试金属工件最高磨削温度的基础.上,利用式(1)反推工件的磨削热分配比φ,应用有限元ANSYS软件,进行磨削温度场的有限元仿真计算。工件磨削温度场的有限元仿真能够发现工件中容易发生磨削烧伤的部位,从而调整磨削参数来避免磨削烧伤。

在进行磨削温度场的有限元分析时,首先需要建立工件的ANSYS有限元模型8。然后利用ANSYS的数据接口将模型导人进行分析。工件热分析体单元取六面体八节点热分析三维单元SOLID70。在本文中,因工件是规则体,单元形态为长方体。有限元分析中,节点数为40000,单元数为39600,其中表面单元数为2840。

关键问题:是确立如何对模型进行加载。假定工件的初始温度与环境温度-致,即初始温度为20C。在磨削表面加载三角形热源",热流加载在磨削弧长1e上,考虑冷却液、切屑及周围空气的对流加载。为节省计算时间且达到一定的计算精度,在越接近磨削表面处网格划分越密。在体单元上加载热流密度,加载方式采用逐步移动法,热源移动速度为工件速度Vw。

4结果分析.

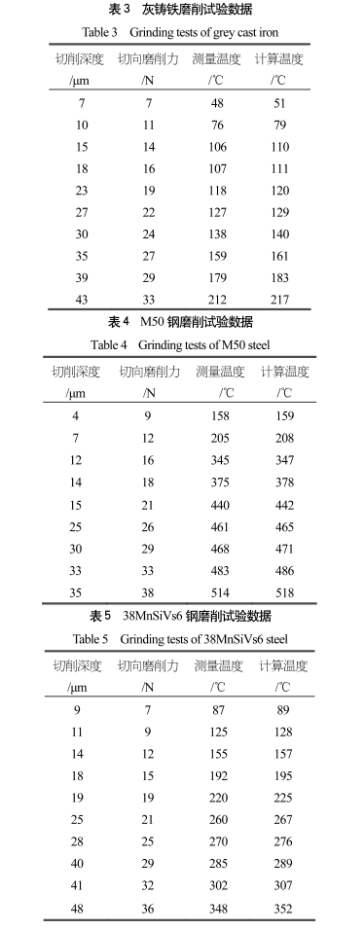

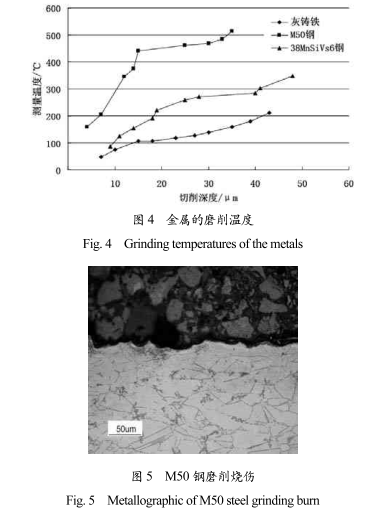

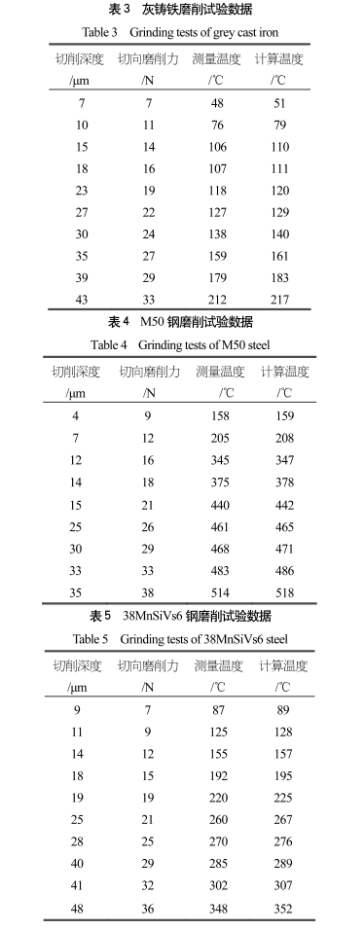

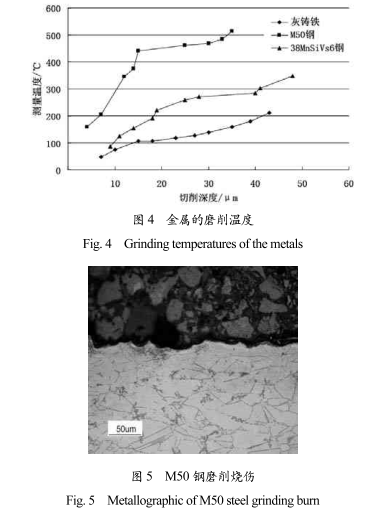

实验取砂轮线速度为38m/s,工件速度为285mm/s,试验结果如表3~表5(表中最右的计算结果为有限元磨削温度计算值)以及图4和图5所示。从表3~表5中可以看出,每种金属材料随着切削深度的增加,磨削力增大,磨削温度也随之上升。从图4中可以看出,相同的切深下,M50钢的磨削温度最高,38MnSiVs6钢次之,灰铸铁最低。这说明MS0钢最容易发生磨削烧伤。图5为M50钢磨削烧伤的扫描电镜图,图中.上面的黑色表明M50钢在高温下发生了磨削烧伤。

同时发现表3~5中测量的磨削温度与有限元计算结果基本一致,这证明用提出的有限元理论与磨削温度试验相结合的方法研究磨削温度场,是非常正确可行的。

经过研究,笔者认为使用改进的半.人工热电偶技术来测量:金属材料的磨削温度,简单可靠、重复性好。

5结论

1)3种特殊金属材料随着磨削深度的增加,磨削力增大,磨削温度也随之上升。相同的切深下,M50钢的磨削温度最高,38MnSiVs6钢次之,灰铸铁最低。同时,相同的切深下,M50钢最容易发生磨削烧伤。

2)同时发现测量的磨削温度与有限元计算结果基本-致。

3)采用改进的半人工热电偶技术来测量金属材料的磨削温度,简单可靠、重复性好。