薄膜热电偶的开发及其在燃料电池测试

发布时间:2022-07-21

浏览次数:

摘要:质子交换膜燃料电池中温度、湿度会显著影响电池的工作性能。为实时监控电池内的温度响应,采用先进MEMS微纳加工技术,成功开发出可用于燃料电池中的微型

薄膜热电偶,其厚度大约为7μm,且空间分辨率能达到流场板流道和脊背的尺度.将该薄膜热电偶嵌入在流场板和气体扩散层之间,在ARBIN燃料电池测试平台上测试电池的伏安特性曲线,并监测电池温度-电流的变化关系,结果发现薄膜热电偶的热响应速度非常快,可即时测量电池内部的温度,且对工作部件干扰小。测试结果表明,电池内部的电压随着工作电流的增加而降低,而温度随着工作电流的增加而增加。

0引言

燃料电池是一种将储蓄在燃料和氧化剂中的化学能高效、无污染地转化为电能的--种清洁能源,相比于其他常规化学电源,其具有污染小、能量转化效率高、便于补充的优点。质子交换膜燃料电池(ProtonExchangeMembraneFuelCell,PEMFC)以氢气和氧气通过缓慢的化学反应直接将化学能转换为电能,其反应包括阳极氢气的氧化反应和阴极氧气的还原反应,氢气失去电子变为氢离子通过质子交换膜到达阴极与通过外电路到达阴极的电子发生反应后生成水。PEMFC有着操作温度低、比能高、启动快等优点,近年来为解决能源紧缺、环境污染以及全球气候变暖等问题,PEMFC得到了快速发展,已成为新能源技术和产业革命的核心。然而,质子交换膜燃料电池的商业化仍然面临着寿命低、价格高、水热管理等问题。

燃料电池是一种多变量的体系,各种变量独立且相互耦合对燃料电池性能造成影响。质子交换膜燃料电池内的温度影响着催化剂的活性、反应速率、水蒸气的凝结等,其分布无论是从空间或者时间上看,都具有非常大的差别。因此对质子交换膜燃料电池温度进行测量,研究温度分布对电池性能的影响就显得非常重要.质子交换膜燃料电池单体膜厚度方向.上尺度非常微小,且测量位置处于封闭狭小的空间,应极力避免测量对电池运行过程造成干扰。目前对燃料电池的温度测试,通常采用常规的电阻和热电偶的方法.但由于传统传感器的体积大、响应时间长,不适合用来测量燃料电池内部的瞬时温度.红外成像技术,可以快速观测到燃料电池在表面上的温度分布,但其局限性在于不能观测电池堆内部或者膜电极反应区城温度.总体而言,采用.MEMS技术制作的微型温度传感器具有尺寸小,热响应快,对电池性能扰动小的优点,具有非常广圈的应用前景,能用于实时监测电池内部的温度变化.微型传感器的尺寸越小,热响应越快,且对电池的性能扰动也越小。开发经济实用极薄的微型温度传感器具有很大的研究及商业价值.

1设计薄膜热电偶

1.1材料的选择

热电偶的结构简单且具有时间常数小,不存在电流自加热问题的优点。

T型(铜--康铜)热电偶在-200~350℃温度范围内使用较广,适用于质子交换膜燃料电池的工作温度(60~80℃).故以铜和康铜为金属薄膜热电极制作

T型热电偶,其性能稳定性好、灵敏度高、价格低.

薄膜基底材料的选择有着十分重要的作用.第一,基底必须与热电偶的金属热电极有很强的黏附性;第二,基底同时作为薄膜热电偶的绝缘层,且需要在燃料电池工作温度上保持稳定性,能抵抗燃料电池中复杂的化学环境对薄膜热电偶的腐蚀.第三,薄膜基底需要-一定的热延展性来匹配金属受热后的延展.

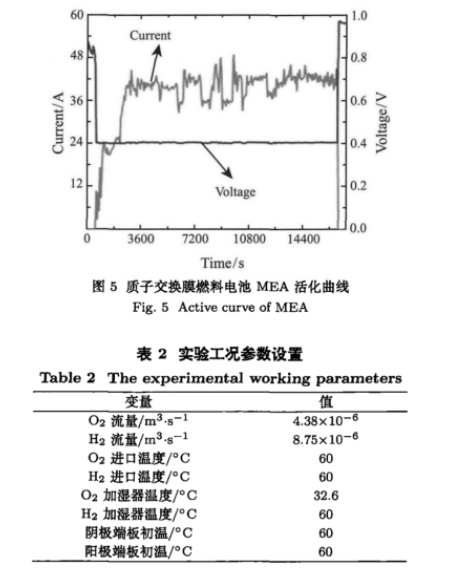

1.2热电偶阵列的设计

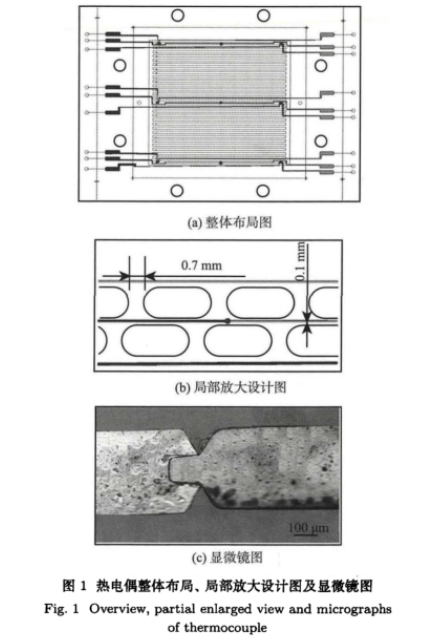

通过MEMS先进的微加工技术,为对质子交换膜燃料电池平行流场板同一流道或者脊上气体进口、出口、中部三个不同位置的温度分布进行测量,设计3组Cu-Cu/Ni热电偶阵列,分别布置在流场板的上、中、下游区域,且每-组设计有3个热电偶用来测量同-脊上的温度分布,从上至下对热电偶依次编号为1~9.图1(a)是热电偶的整体布局图,图中圆圈所在位置代表了热电偶结点位置即温度测点位置,左边部分代表了康铜热电极,右边部分代表了铜热电极.热电偶的金属热电极制作在两层pary-lene之间,最后将薄膜热电偶放置于流场板与气体扩散层之间.图1(b).(c)是薄膜热电偶的局部放大设计图以及热结点处的显微镜图,为了避免薄膜热电偶的嵌入对气体扩散的影响,每个热电极之间开孔的间距设计为700μm.热电偶结点设计的最大宽度为100μm,因此该薄膜热电偶对温度的测量能达到流场板脊背和流道的分辨率。

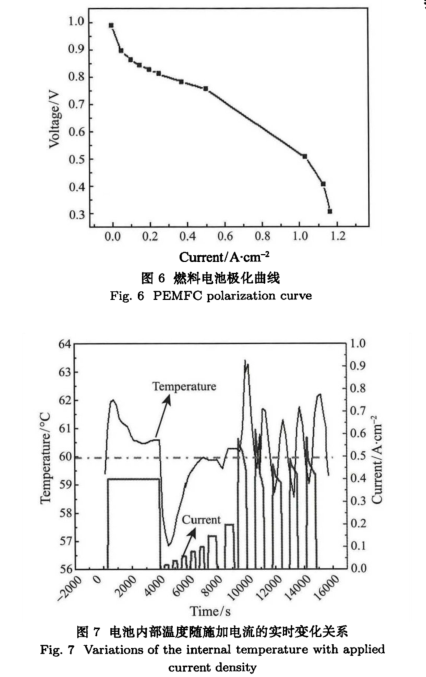

2薄膜热电偶工艺流程

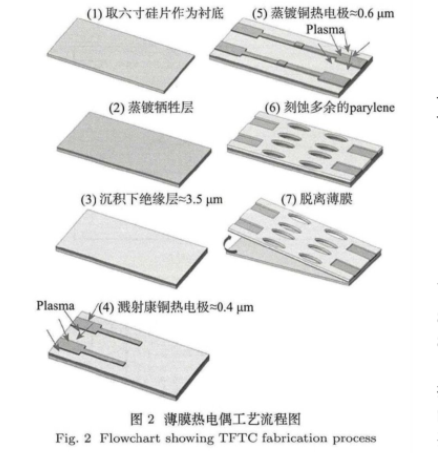

薄膜热电偶以硅片作为底部衬底,再利用牺牲层工艺将薄膜从硅片.上剥落,制作的工艺流程示于图2.首先在硅片上蒸镀牺牲层,并用parylene作下绝缘层.热电极图案通过光刻显影的过程图形化,其中康铜热电极和铜热电极分别由磁控溅射和蒸镀的方法得到,然后在热电极上覆盖绝缘层,并用O2等离子体刻蚀多余的parylene薄膜,得到开孔后的薄膜热电偶.最后将牺牲层去掉,薄膜热电偶从硅片上脱离.由台阶膜厚仪(KosakaET150)测得薄膜热电偶的厚度大约为7.2μrn.

3实验过程

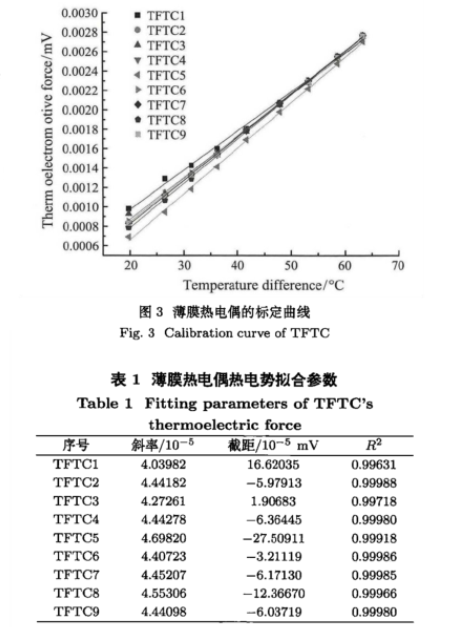

3.1薄膜热电偶的标定

在高低温试验箱中进行标定,以

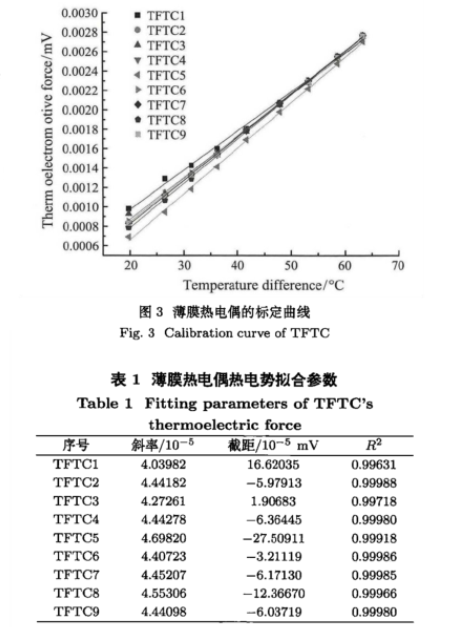

Pt100铂电阻测量的温度作为标准的参考温度,在热电偶热端50~90℃温度变化范围内选取9个标定点.图3表现了9个热电偶电势差随热电偶冷热端温差的变化趋势,从图3中可以看出,每个热电偶的线性度非常好.标定数据线性拟合的斜率和截距如表1所示.其中,9个薄膜热电偶中最小的R2为0.99631,线性度高.

3.2质子交换膜燃料电池内温度分布的实时测量

3.2.1薄膜热电偶的安装

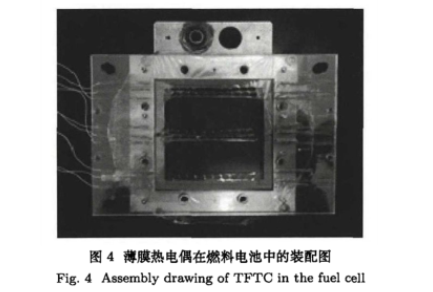

为了

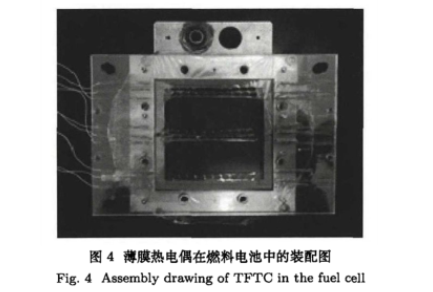

固定热电偶在测量过程中的位置,减小外接导线的热电极引脚受到的外应力,且保证热电偶的嵌入对燃料电池的运行过程几乎不产生影响,需要对薄膜热电偶设计夹具.用厚度为2mm的亚克力板设计夹具,起到了很好的支撑薄膜以及连接薄膜热电偶与数据采集器的作用,将薄膜热电偶安装在流场板和气体扩散层间如图4所示.

3.2.2质子交换膜燃料电池测试平台

在生产的燃料电池测试系统上进行,整个系统是由多个模块组成:反应物供应处理模块、电子负载模块、数据采集模块以及试验过程控制和测量模块等.这些模块被无缝集成为一个整体燃料电池测试站系统,操作简单,便于维护。系统设计达到全集成化和自动化.实验过程中使用AsahiKASEI公司生产的SFR7201膜电极(MembraneElectrodeAssembly,MEA),膜的有效面积是50cm2,厚度为15μm,催化剂采用碳载铂,铂的用量为0.5mg:.cm-2Pt/C.气体扩散层采用TGP-H-060,厚度为190um,,孔隙率为78%.平行流场板的尺寸大小为84mmx84mmx2mm,流道宽1.1mm,脊寬1.2mm.

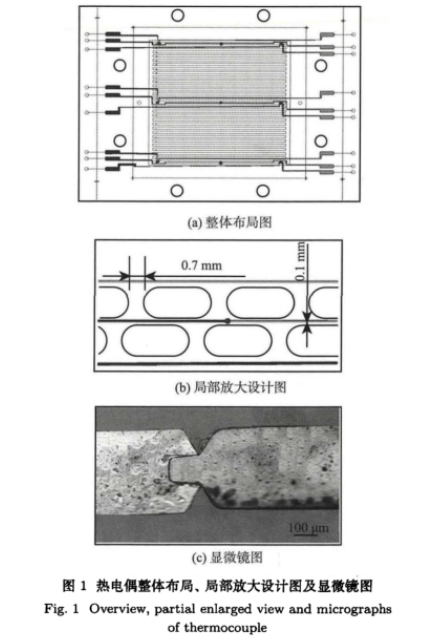

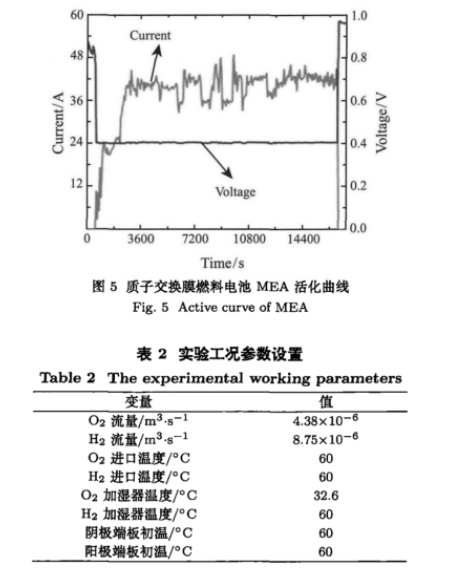

3.2.3MEA活化

为使MEA的性能达到最优,在燃料电池组装完成后,首先要对MEA进行活化。活化过程-方面对质子交换膜进行润湿,增加膜的电导率,另-方面在.膜电极内建立质子、电子、组分以及水的传输通道,打开催化层死区阁.采用恒压法对电池进行活化,活化参数设置如下:运行温度为70℃,阴极相对湿度为100%,阳极相对湿度为100%.除活化开始和结束阶段电池短暂处于开路状态外,其余时间电池输出电压一直恒定在0.4V,持续4h以上.图5给出了活化过程中电池电压和电流随时间的变化情况.从图5中可以看出,燃料电池性能在活化1h后有明显提升,4h后电池性能基本趋于稳定.

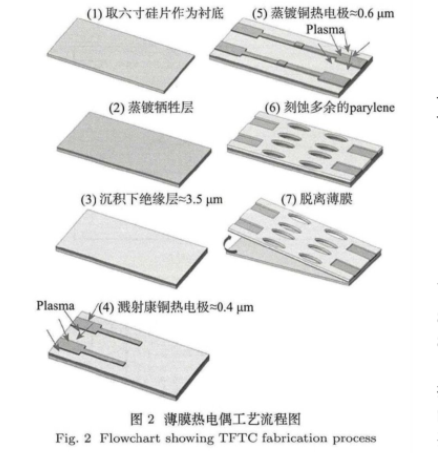

3.2.3电池性能测试步骤

对质子交换膜燃料电池的极化曲线进行测试时,通常采用两种方法,一种是恒压法,另一种是恒流法回.具体实验过程如下:

1)建立燃料电池稳定的初始状态:在开路时,监测气体流量.背压、气体温度、加湿器温度、电池温度达到设定值,达到稳定的过程大概需要1~2h.氢气和氧气的进口湿度分别为100%和25%,具体的实验参数设置如表2所示.

2)MEA的初始化:当电池操作稳定后,为了消除之前电池实验对MEA状态的影响,需要对MEA状态进行初始化.借鉴Tajiri等[101|的做法,即在电流密度恒为0.4A-cm

-2的工况下运行1h,MEA能得到充分的润湿,消除了之前操作对MEA的影响.

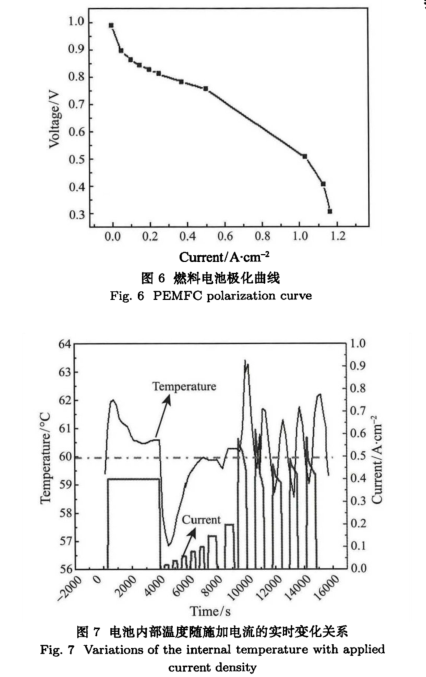

3)电池极化曲线的测试:经过以上两个步骤,电池的操作条件及MEA初始状态已稳定,接下来在不同电流密度下测得电池电压,对每一阶段测得的电流和电压值分别平均,得到电流的极化曲线如图6所示.

4)薄膜热电偶对燃料电池内部温度的测量:在开始测量燃料电池极化曲线的同时,采集薄膜热电偶的热电势随时间变化的值.

3.2.4实验结果与讨论

不同热电偶之间的温度相差不大,与Inman等(1]的研究结果一致。图7所示为热电偶2的温度随着燃料电池电流变化的规律.从图7可以看出,电池在工作时,阴极流场板温度高于电池端板温度,这是由于燃料电池内的电化学反应属于放热反应,热量积聚在燃料电池内部没有得到及时的散热而使电池内部温度升高.在燃料电池工作间歇,电池端板温度由于有加热樺加热和冷却风扇散热,能很快稳定到设定的温度值,但是电池端板和流场板之间绝缘垫、集流板和流场板等结构的热阻会使得电池内部温度低于端板温度.燃料电池内部的温度随着电流密度的增大而呈现出上升的趋势,电池内部温度变化和电流变化的规律一致,薄膜热电偶的热响应速度非常快.

4结论

成功开发出先进的薄膜热电偶MEMS工艺,制作完成的薄膜热电偶总厚度大约为7μm,且空间分辨率能达到流场板流道和脊背的尺度。此薄膜传感器具有对工作部件干扰小,反应时间快,可即时测量,抗腐蚀等优点,能实时测量质子交换膜燃料电池内部的温度分布,体现了良好的线性度,将其运.用到质子交换膜燃料电池的温度测量上是燃料电池测试技术的新方向。