稠油热采平台压力变送器选型及安装

发布时间:2022-09-06

浏览次数:

摘要:稠油热采平台通常使用蒸吞吐或蒸(驱动技术提高底层原油温度,降低井底高粘原油粘度,从而增加原油采出率。结合项目实际需求,针对稠油热采平台工艺流程中的高温、高粘介质特性,对压力变送器的安装进行详细的分析,有效提高了

压力变送器计量精度及使用寿命。

压力变送器是目前自动化仪表中重要的一项产品,在海洋石油油气生产中各种类型的压力变送器广泛使用,显著提高了平台自动控制水平,并保障平台安全生产。而随着工艺流程越来越复杂,尤其是稠油热采技术的兴起,高温、高粘介质对压力变送器的影响越来越受到重视。

基于稠油热采平台蒸汽吞吐工艺及高粘原油特性,对稠油热采流程中的高温、高粘介质进行分析,并合理选择压力变送器的安装型式,以便压力变送器测量更加准确,选型和安装更加科学、合理,提升平台自动化水平,并保障平台安全生产。

1稠油热采平台介绍

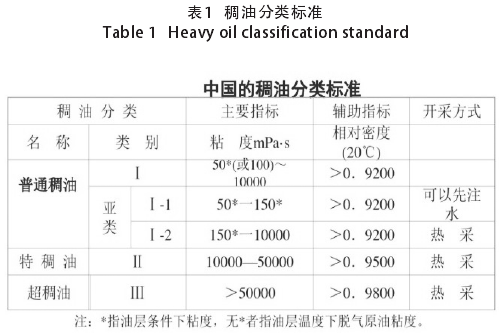

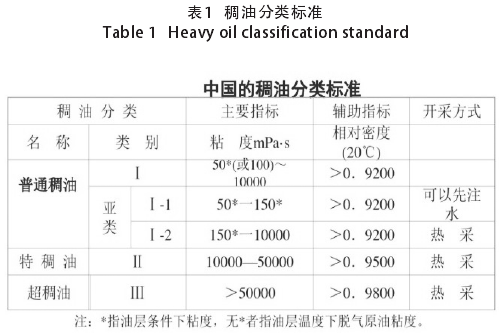

稠油是粘度高、相对密度大的原油,国内叫“稠油”,国外叫“重油”,中国稠油分类标准见表1。

中国的稠油沥青含量低、胶质含量高、金属含量低,稠油粘度偏高、相对密度则较低。由于稠油与常规原油的性质存在很大差别,使其采油工艺也有很大区别。稠油与常规轻质原油相比,主要有以下特点:

1)粘度高、密度大、流动性差。它不仅增加了开采难度和成本,而且使油田的最终采收率非常低。稠油开采的关键是提高其在油层、井筒及集输管线中的流动能力。

2)稠油中轻质组分含量低,而胶质、沥青含量高。

3)稠油粘度对温度敏感。随着稠油温度的降低其粘度显著增大,这是稠油热采的主要机理。

稠油油藏一般采用热力开采方法,对油层加热的方式可分为两类。一是把热流体注人油层,如注热水、蒸汽吞吐、蒸汽驱动等;另一类是在油层内燃烧产生热量,称就地(层内)燃烧或火烧油层(火驱法)。

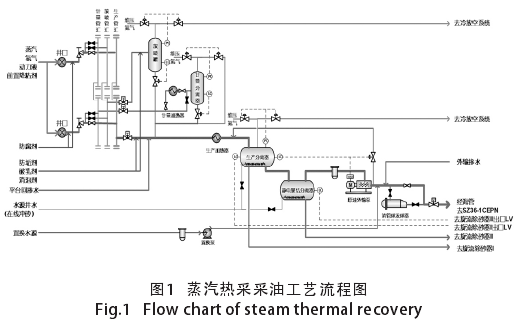

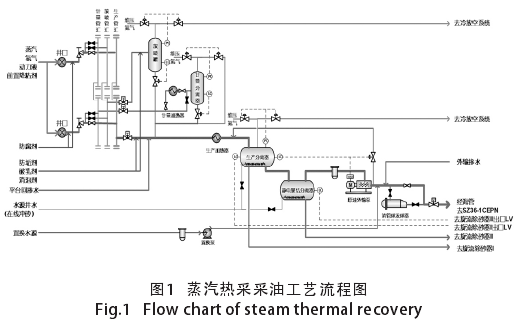

结合渤海某稠油热采项目,该项目采用蒸汽吞吐采油工艺。蒸汽吞吐是先向油井注人一定量的蒸汽,关井一.段时间,待蒸汽的热能向油层扩散后,再开井生产的一种开采稠油的增产方法。蒸汽吞吐作业的过程可分为3个阶段,即注汽、焖井及回采。

该项目设置两台蒸汽发生器,蒸汽发生器的蒸汽出口温度可达400℃,压力达到20MPa。

蒸汽吞吐采油工艺流程如图1所示。

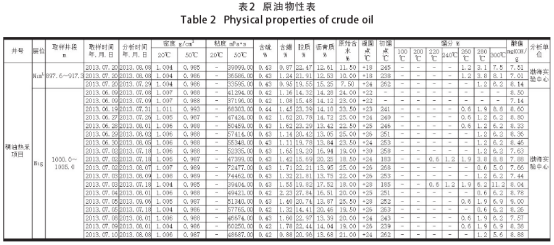

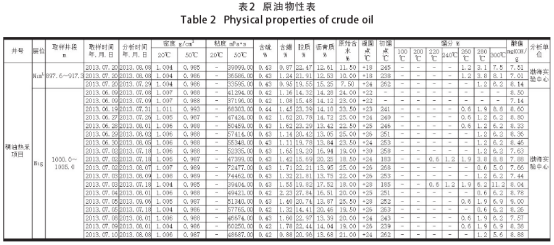

该项目稠油热采平台采用蒸汽吞吐技术,注人井口蒸汽温度可达400℃,压力可以达到20MPa。项目井底原油物性见表2。

从表2中可以看出,该项目介质原油密度大、粘度大、凝点高、胶质沥青质含量高,属于超稠油。

由于井底原油物性属于超稠油,首先在工艺流程中设置加热器提高介质温度,并将水源井水、生产水回掺,通过提高介质含水率等方式降低工艺流程中原油粘度,提升原油流动性。

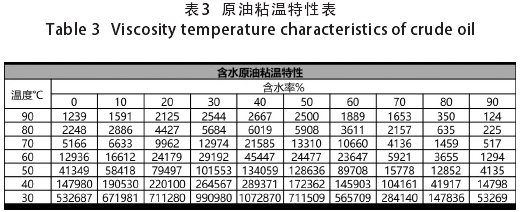

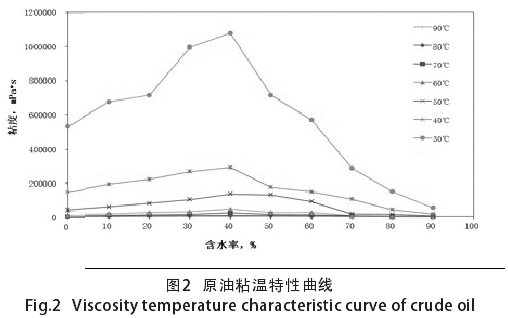

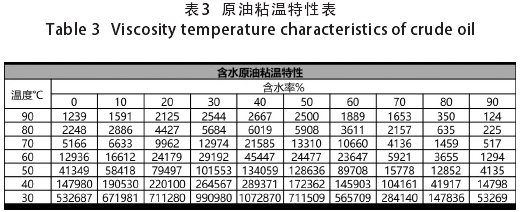

不同温度及含水率下原油粘度见表3及图2所示。

从表3中可以看出,稠油粘度对温度及含水率敏感。随着稠油温度的降低及含水量的增大,其粘度显著增大。

该项目将水源井及生产水混掺后,通过含水率分析仪进行监测,以控制油中含水率在40%左右。同时设置生产加热器,提高介质操作温度达到80℃,以便降低生产工艺流程中的粘度。但此时降低后的粘度仍高达6019cP,极易堵塞压力变送器检测元件,影响压力变送器的正常计量使用。因此,针对稠油热采平台的高温、高粘工况,需要对压力变送器选型安装进行研究分析。

2高温工况压力变送器选型及安装型式

稠油热采蒸汽高温可达400℃,压力可以达到20MPa,对于高温、高压蒸汽计量,需要设置压力变送器进行压力计量。由于蒸汽的工作压力和工作温度较高,而常规压力变送器的检测原件耐温一-般在70℃.上下,因而压力变送器选型方案建议采用如下两种:

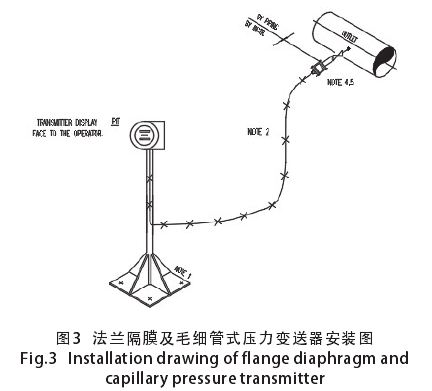

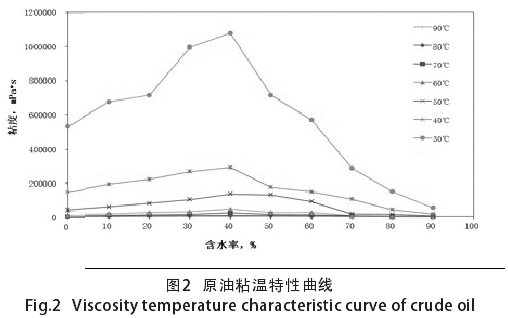

1)选用法兰隔膜式,同时带有毛细管远程安装的压力变送器

隔膜式压力变送器是由膜片隔离装置和配用压力变送器两大部分组成。广泛应用于石油、化工、医药、食品、造纸等行业,可测量具有强腐蚀性、高粘度、易结晶及含有固体颗粒的液体1气体介质压力。由于蒸汽设计温度为400℃,工作温度为350℃,故毛细管填充硅油需选用耐高温硅油。

高温蒸汽法兰隔膜及毛细管式压力变送器安装示意图如图3所示。

图3中压力变送器毛细管内硅油采用高温型硅油,以防止高温蒸汽损坏压力变送器。

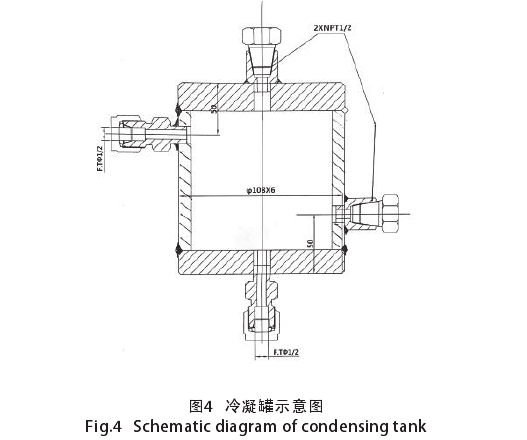

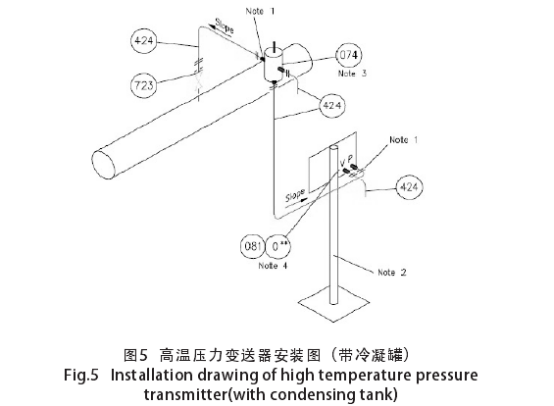

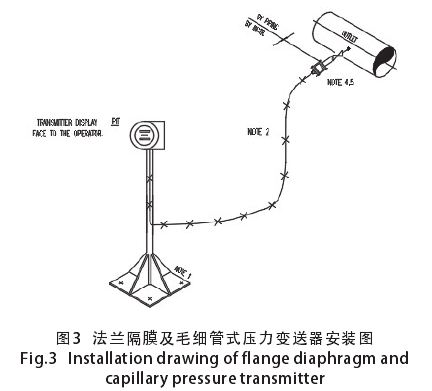

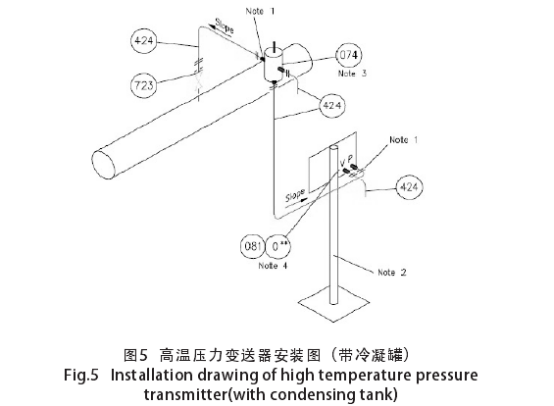

2)选用常规压力变送器,远程安装,同时带有冷凝罐对于高温、高压蒸汽,为了保障压力变送器正常工作,压力变送器一般需要远程安装,同时安装有冷凝罐。冷凝罐作为保证冷凝液液位平衡和稳定的器件。

冷凝罐样式如图4所示。

冷凝器左侧面的接口与管线取压孔连接,下面接口通.过导压管与变送器连接,右侧面的接口为排放口,上面接口为注液口。当冬天不注热时,需要及时排放掉冷凝罐里的液体,以防止冬天冻结。

高温蒸汽在冷凝罐中因为与环境换热而不断冷却,当蒸汽冷却后的温度低于饱和蒸汽压下的饱和温度时,就会有一部分蒸汽冷凝成水析出。于是,冷凝罐中的冷凝水位不断抬高,--直达到与传感器连接的水平接口处,继续冷凝的冷凝水会通过与传感器连接的水平导压管返回蒸汽管道,冷凝罐中的冷凝水液位保持稳定不变。或者在蒸汽计量之前,通过冷凝罐上方的注人孔注人水,并将液位达到与传感器连接的水平接口处。这样高温蒸汽就不会与压力变送器检测元件直接接触,损坏变送器。

高温蒸汽压力变送器(带冷凝罐)安装方式如图5所.示,其中074为冷凝罐.

3高粘工况压力变送器选型及安装型式

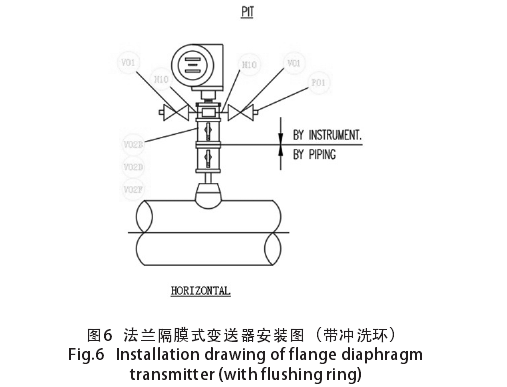

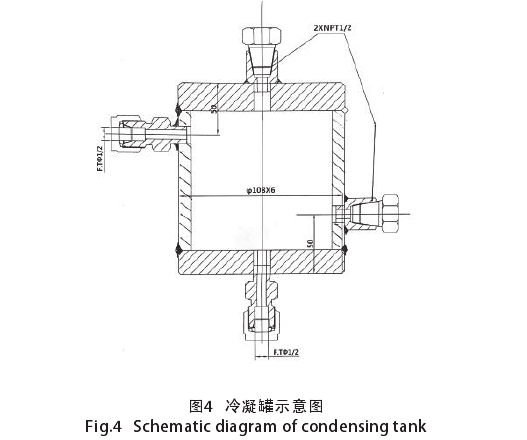

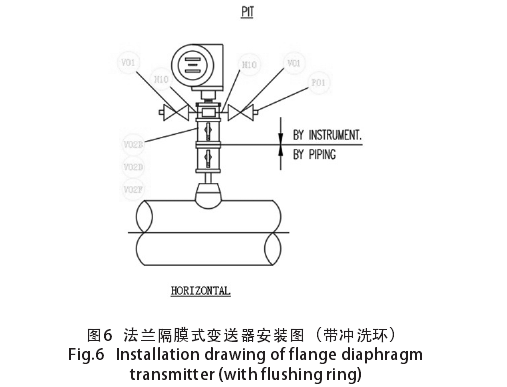

由于介质粘度>6000cP,为防止高粘介质堵塞检测元件,需要增加检测元件接触面积,降低堵塞风险。该项目选用法兰隔膜式压力变送器,并安装冲洗环,当介质黏附在膜片.上时,通过冲洗口,使用淡水对膜片进行冲洗,提高了压力变送器精度及使用寿命。

法兰隔膜式压力变送器安装方式如图6所示。

4高温高粘工况仪表选型及安装型式

当介质操作温度高于120℃,介质粘度≥500cP,采用法兰隔膜及毛细管式压力变送器,同时毛细管中填充硅.油需要满足工艺介质设计温度需求。安装方式如图3所示。

5结论

综上所述,压力变送器的选型及安装需要结合实际工艺条件及被测介质的物理特性等多方面因素。虽然压力变送器结构简单,技术应用成熟,但在项目实际应用中是工艺流程中必不可少的一部分。只有结合实际工况,优化选型和安装才能保证仪表的良好使用。

结合项目实际需求,针对稠油热采平台工艺流程中高温、高粘及高温高粘工况下的各介质特性,对压力变送器的选型安装进行详细分析,并附上安装方式,满足了特殊工况中压力监测计量的需求,有效提高了压力变送器的精度及使用寿命。