超燃冲压发动机试验中热电偶焊接对温度影响

发布时间:2022-09-15

浏览次数:

摘要:针对超燃冲压发动机地面试验中主动冷却燃烧室璧面温度测量问题,对

热电偶在被测壁面上不同焊接方式给测量带来的影响开展了试验研究,结果表明壁面厚度和热电偶焊点距离对温度测量的动态响应有明显影响;对于非均匀温度测量热电偶丝应尽量焊在壁面局部温度相对均匀处,并且焊点距离不宜过大,以保证两个端点受热一致。

0引言

在超燃冲压发动机主动冷却热防护结构研究中,温度的测量显得格外重要,提供正确快速的温度分布是试验研究的重要手段。由于发动机燃烧室内外壁温度变化快,跨度大,试验过程振动剧烈,使得具有结构简单、制作方便、测量范围宽、精度高、热惯性小等优良特性的热电偶成为首选测量工具。

当传统热电偶测温技术应用于超燃冲压发动机试验燃烧室壁面的温度测量时,遇到了若干技术难题。由于采用燃料主动冷却的超燃冲压发动机燃烧室燃气温度较高,热流大,而冷却燃料流量又小,为了确保可靠冷却,燃烧室冷却壁面结构十分复杂,各点温度分布和冷却性能也差别很大。因此,详细掌握燃烧室壁面上各个位置的温度分布和冷却情况对于优化燃烧室冷却结构设计、确保发动机工作的可靠性意义重大,需要在发动机试验中对燃烧室壁面上各点处局部温度进行测量。然而,燃烧室通常都采用薄壁细长多通道的复杂冷却结构,热电偶安装十分困难。为此常需要将热电偶两根丝分别焊在测温表面不同位置上,由此会给测量结果带来什么影响,是发动机试验中温度测量技术值得深入研究的问题。

通过模拟实验的方法详细研究了在超燃冲压发动机燃烧室壁面温度测量中,不同的热电偶焊接方式对温度测量结果的影响,提出了在相应条件下热电偶测温应该遵循的基本原则。

1实验系统和方法

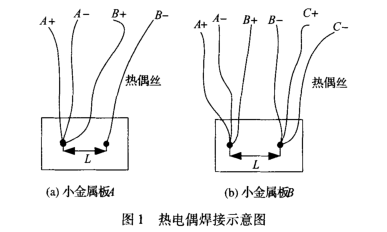

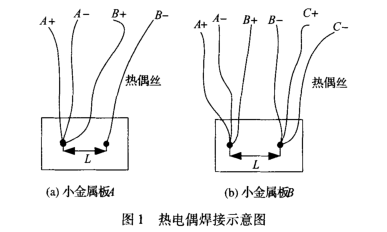

为了真实模拟超燃冲压发动机试验中热电偶安装的真实情况,热电偶的两根丝被分别点焊在与发动机同样质地的小块不锈钢板上;为了反映不同焊点距离对温度测量的影响,焊点之间的距离L分别取在0~20mm之间,如图1所示。

图1中A,B,C分别代表热电偶;+,-代表其热电偶的正负两根丝。

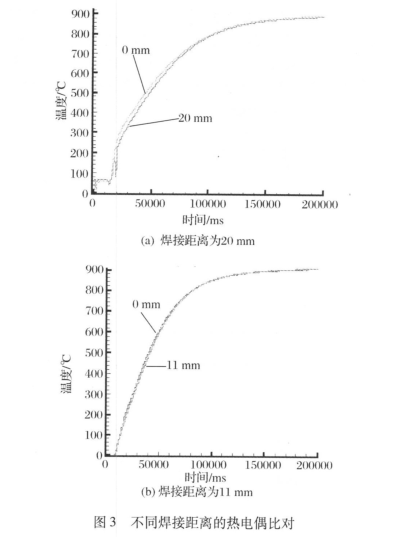

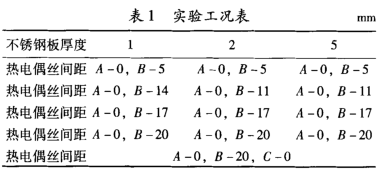

实验采用了石英镀金标定炉作为测温环境,标定炉尺寸为φ35mmx500mm,温度范围为500~1000℃。实验时将焊接了热电偶的金属板放人标定炉恒温段,焊接用热电偶丝均为NiCr-NiSi材料;同时用标准铂-铂铑热电偶测量同一表面的温度作为比较。热电偶输出信号经放大后由计算机采集系统采集。为了分析不同安装焊接条件下热电偶的动态响应特性和测温精度,将热电偶放在一送进机构上,快速送人到测量位置,以确保每次热电偶所经历的初始加热过程基本相同。为了反映真实试验温度条件,将炉温选择在900℃。在25mmx30mm不锈钢板上分别焊接不同间距的热电偶,如表1所示。同时对同一材料不同截面积的热电偶进行了比对,分别取直径为0.4,0.1mm热电偶丝,观察它们的动态响应。

表1中A-0表示热电偶A两丝之间的距离为0。

2实验结果与分析.

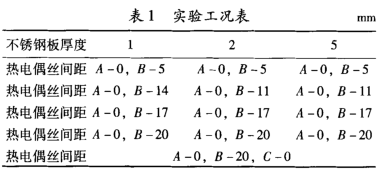

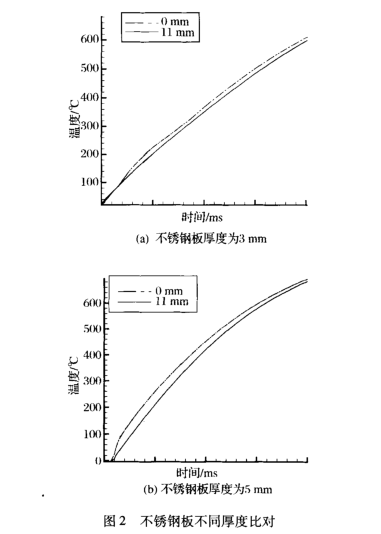

根据热电偶中间导体定律,在热电偶回路中接人第三种材料的导体,只要第三种导体的两端温度相同,第三种导体的引人不会影响热电偶的热电势。在实际测温过程中,由于第三种导体的引人,在达到热平衡前,热电势的大小还与第三种导体的导热率有关。图2给出了分别焊接在不锈钢板厚度为3mm(图2(a)),5mm(图2(b))的热电偶受热曲线,从图中可以看出焊接在不锈钢板厚度为5mm的热电偶响应明显比3mm厚度的慢,它与标准热电偶相差最大可超过50℃,而厚度3mm的不锈钢板上的热电偶与标准.热电偶相差最大为30℃。在不同厚度下热电偶的响应时间随厚度的增加而增大。

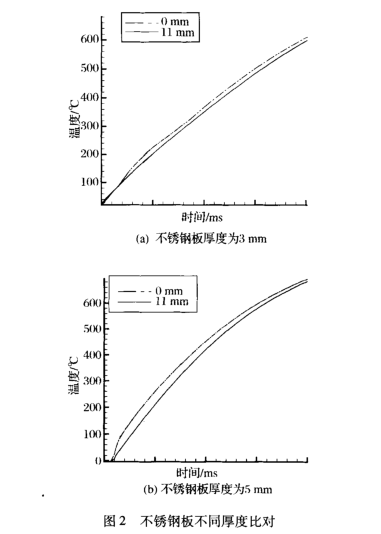

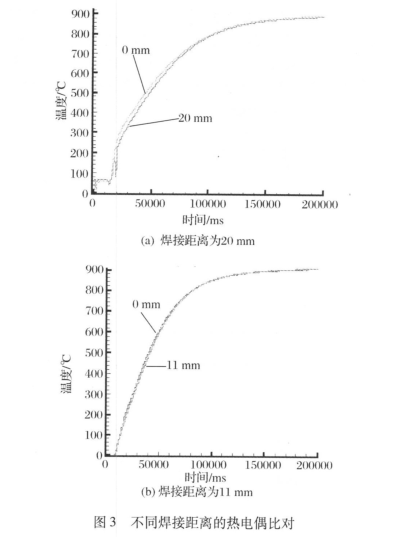

图3给出了热电偶丝两端焊点距离不同时温度测量结果。可以看出在均匀的温度场中焊点距离不影响热平衡后测量结果;仅仅影响热电偶的响应。图3(a)中热电偶焊点距离为20mm,温度最大相差30℃,图3(b)中热电偶焊点距离为11mm,温度最大相差18℃;在同一厚度下热电偶的响应时间随两焊点间距离的增加而成线性增大。对于发动机试验时间短,热电偶温度尚未达到热平衡的情况,可以通过反演得出被测壁面的温度。

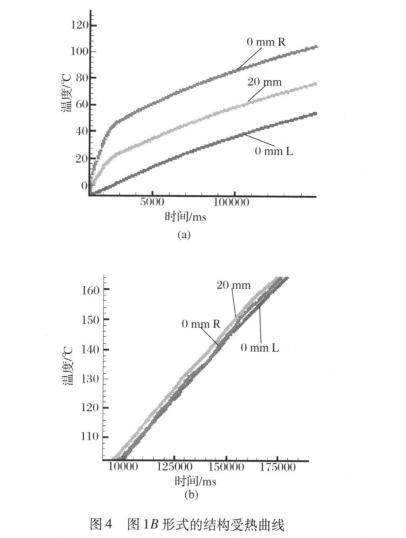

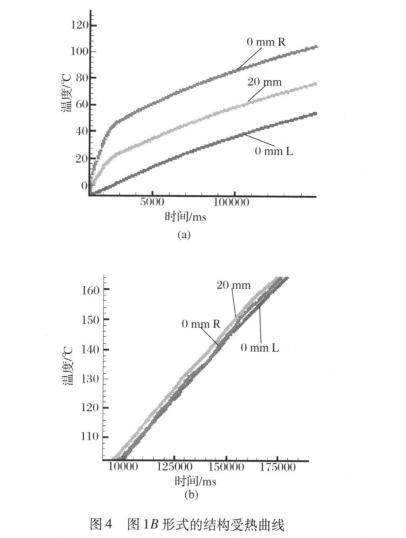

图4(a)给出了热电偶两焊点受热程度不同情况下的对照曲线,用热电偶焊接示意图1的小不锈钢板B的形式,将热电偶A和热电偶B+端加热;从图中可以看出当热电偶两端点受热不同时,存在较大的测量误差。图4(b)所示图1的小不锈钢片B均匀加热得到的曲线,可以看出此时误差较小,所以在实际焊接时应尽量保持热电偶两端点的温度变化相同,即两端点应焊在壁面温度相对均匀处。

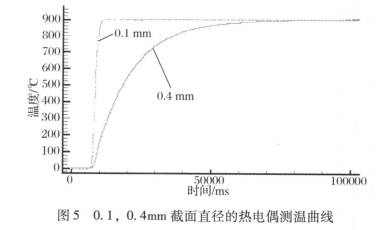

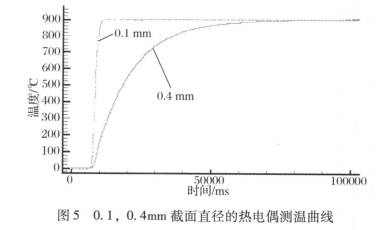

图5给出了采用不同粗细热电偶丝的测温响应曲线,0.1mm截面直径的热电偶动态性能远好于0.4mm截面直径的热电偶,后者的热响应时间是前者的数倍。热响应时间是指温度传感器在其周围温度产生阶跃变化时,它的指示温度相对值变化到环境温度阶跃量的10%,50%和90%所需的时间。所以对动态温度测量,在强度允许条件下尽量选用焊接截面积小的热电偶,以提高响应时间,进而提高测量精度。

3结论

针对超燃冲压发动机地面试验中再生冷却燃烧室壁面温度测量问题,对热电偶在被测壁面上的不同焊接方式给温度测量带来的影响开展了研究分析。

结果表明:

1)不同壁面厚度和热电偶焊点距离对温度测量有明显影响,当壁面温度均匀时,焊点距离仅影响响应特性,对热平衡后的测量结果无影响;

2)当璧面温度不均匀时,焊点距离过大将引起大的测量误差,因此两根热电偶丝应尽量焊在壁面局部温度均匀处;

3)在强度允许条件下尽量选用焊接截面积小的热电偶,以提高响应时间。