航空发动机高温包覆热电偶研制

发布时间:2022-10-17

浏览次数:

摘要:为实现高温条件下发动机内部部件的温度测试研制了1种耐温1500℃的

高温包覆热电偶。通过对其进行结构设计、材料选取、包覆工艺的研究确定了1500℃高温包覆热电偶的材料及制作方法。通过耐高温试验、绝缘电阻试验相容性试验及检定校准与验证,证明了1500℃高温包覆热电偶的发动机测温工程实用性。将包覆热电偶使用温度提高到1500℃,可以部分代替

铠装热电偶解决发动机内部-些高温部件和复杂结构细径铠装热电偶无法测量的难题。

0引言

航空发动机工作压力变化范围约为10~4000kPa、温度变化范围约为200-~2200K、转速为20000r/min或更高具有温度高、压力高、转速高、内流复杂、结构复杂、空间狭小等特点,因此其温度测试工况环境是非常恶劣的"。主要测温手段为热电偶,以前高温部件的温度测试常选用铠装热电偶细径铠装热电偶最高使用温度为1000℃,但铠装热电偶在发动机装配过程中易受挤压而损坏对于1000℃以上测温以前主要用偶丝串套陶瓷管解决,该管不能弯折在装配过程中易破碎导致热电偶失效。而包覆热电偶具有耐高温、柔软易弯曲、结构坚实、耐腐蚀、无需连接补偿导线的特点是解决上述问题的较好手段。

包覆热电偶属于特种热电偶在国外使用非常广泛在中国也可以小批量生产。国外有氟塑、玻璃纤维石英纤维、陶瓷纤维等包覆热电偶使用温度最高可达1250℃;国内有氟塑、玻璃纤维、石英纤维包覆热电偶最高使用温度800℃。

为解决航空发动机测试用国产高温包覆热电偶使用温度低的问题通过结构设计、材料选取、包覆工艺的研究研制了1种耐温1500℃的高温包覆热电偶。

1高温包覆热电偶研制

1.1高温包覆热电偶结构设计

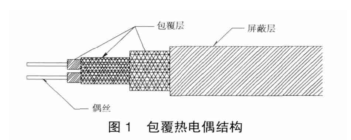

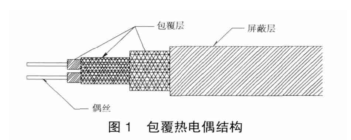

热电偶是1种热电效应原理的温度传感器。高温包覆热电偶分为屏蔽型和无屏蔽型2大类外形与石英包覆热电偶相近其结构如图1所示。主要由偶丝、包覆层和屏蔽层组成。所设计的1500℃高温包覆热电偶的包覆层由内到外依次为绕包层、绝缘层和护套层。

1.2热电偶材料

1.2.1包覆纤维

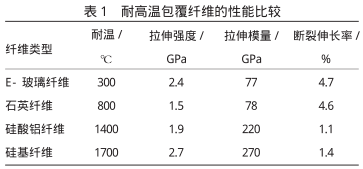

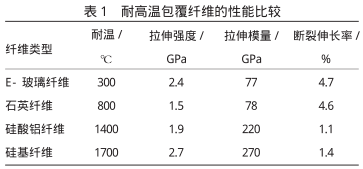

高温包覆热电偶的包覆层处于航空发动机的高温燃气环境中,并要满足热电偶的绝缘电阻的要求。常用的氟塑、玻璃纤维等材料制成的包覆热电偶在高温燃气环境中效果不理想。航空发动机测温环境选用的耐高温纤维的性能见表1。

石英纤维主要由高纯SiO2和天然石英晶体制成具有耐高温、强度高、抗热振动、电绝缘电阻好的特点,已经用于生产航空发动机测温用800℃高温包覆热电偶在航空发动机高温燃气环境和振动条件下的长期工作温度可达600℃。

陶瓷纤维主要由SiO2和Al2O3组成是含有少量.Na2O、K2O、Fe2O3等物质的无机纤维,具有质量轻、耐高温、绝缘电阻好、抗腐蚀、耐机械振动等特点,已经用于生产航空发动机测温用1300℃高温包覆热电偶在航空发动机高温燃气环境和振动条件下的长期.工作温度可达1200℃。

硅基纤维的主要成分为硅、碳、氮,含有少量氧、钛等元素具有质量轻、强度高耐高温抗氧化、耐腐蚀等特点耐温1700℃,试验表明硅基纤维在航空发动机高温燃气环境和振动条件下的工作温度可达1500℃以上。

1.2.2热电偶丝

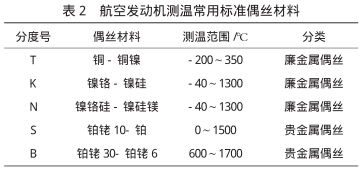

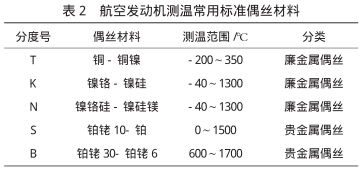

标准偶丝材料主要分为贵金属和廉金属,在航空发动机测温中常选用的廉金属偶丝材料有T、K和N型测温上限为1300℃,常用的贵金属偶丝材料为S和B型测温上限为1700℃。偶丝材料的具体性能见表2。选用S型和B型偶丝作为1500℃高温包覆热电偶的热电偶丝材料。

1.3包覆工艺

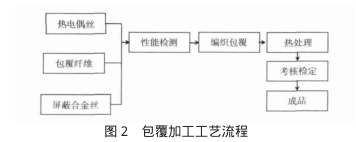

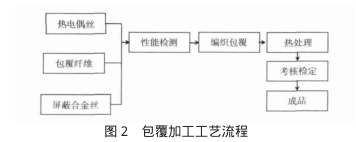

包覆热电偶的包覆加工是将偶丝、包覆纤维和屏蔽层组合在一起采用编织包覆为成品的一系列工艺过程,其流程如图2所示。

1.3.1编织工艺

包覆热电偶的包覆层-般包括单极绝缘层和护套层,在常规包覆层编织工艺的基础上增加了绕包层。具体工艺流程为将一定根数硅基纤维合成1锭(股)使用一定股数绕包热电偶丝形成绕包层然后在此层上按照-定编织节距编织形成绝缘层。将编织有绝缘层的正负2极合并再按照一定编织节距编织形成护套层编织中要控制工艺参数保证包覆热电偶尺寸、机械强度和绝缘电阻0。试验表明通常高温包覆热电偶的包覆层数和编织股数越多绝缘电阻越大,直径越大编织节距越小绝缘电阻越小柔软性越好。按照使用要求确定了1500℃高温包覆热电偶的编织工艺。

1.3.2热处理工艺

为消除包覆热电偶包覆层纤维的散花和飞絮在包覆工艺完成后采用耐高温涂料浸泡包覆偶的浸胶方法,之后进行烘干热处理保证包覆层绝缘电阻。

2考核与检验.

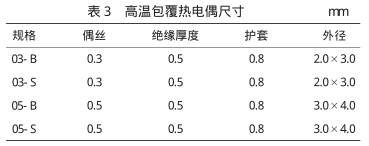

2.1尺寸检验

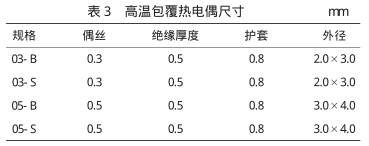

航空发动机测温对热电偶的尺寸有非常严格的要求研制的包覆热电偶成品的尺寸检验见表3。从表中可见其外径尺寸误差小于±0.1mm符合航空发动机测温的要求。

2.2耐高温试验

耐高温是高温包覆热电偶的主要性能之一。耐高温试验采用LINDBERG/BLUE高温检定炉,最高加温到1700℃。将高温包覆热电偶样品插入检定炉内,在1500℃下进行温度考核循环试验,试验进行3个循环每个循环烧蚀时间为5min。耐高温考核试验后检查包覆热电偶样品外观较好弯曲3次无散花现象表层有少量飞絮如图3所示。试验验证了高温包覆热电偶的耐温.上限可达1500℃。

2.3绝缘电阻检验

绝缘电阻是包覆偶的关键指标。依据JB/T9238标准检验高温包覆热电偶的绝缘电阻”"1其中常温绝缘电阻值应不小于100MΩ.m。

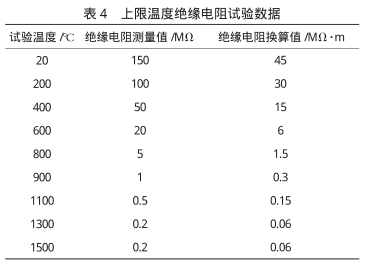

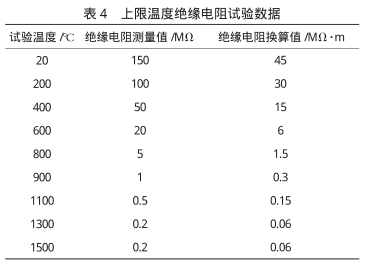

上限温度绝缘电阻试验流程为:将1.5m高温包覆热电偶缠绕在安装有

S型热电偶的陶瓷管上,缠绕长度0.3m放入检验炉加热在试验温度下保持5min,使用直流10V绝缘电阻表检测绝缘电阻值,试验数据见表4。分析试验数据可知高温包覆热电偶的绝缘电阻符合JB/T9238标准。

2.4相容性试验

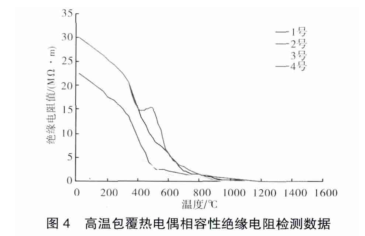

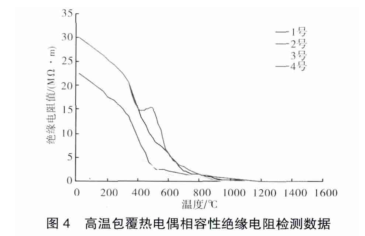

为增加包覆热电偶的机械强度和延长使用寿命,采用浸胶、加高温屏蔽层、掺高温绝缘纤维的工艺手段进行改性以适应发动机内部部件的测温需求。但是所使用的胶、高温屏蔽层和高温绝缘纤维与硅基纤维包覆层、偶丝材料在高温下有可能发生反应所以要进行相容性试验研究这些材料上限温度绝缘电阻,保证使用可靠性。4种工艺手段相容性的绝缘电阻检测数据如图4所示。图中,1号为未浸胶、未加屏蔽层样品,2号为未浸胶、加屏蔽层样品3号为浸胶、加屏蔽层样品A号为掺高温绝缘纤维、浸胶、加屏蔽层样品。

试验表明浸胶会使高温包覆热电偶低温段的绝缘电阻略微降低加屏蔽层会使高温包覆热电偶的绝缘电阻略微降低2种技术手段都使高温包覆热电偶的绕韧性略微减弱但机械强度有效提高和使用寿命有效延长掺高温绝缘纤维会有效提高高温包覆热电偶1300℃以下的绝缘电阻。这些技术手段已经推广应用到1300℃高温包覆热电偶上,使其使用寿命延长十几倍达到30h以上。

3检定与验证

经中国测试技术研究院检定,1500℃高温包覆热电偶校准数据见表5。检定结果符合工业I级要求。

在某试验件性能考核试验中,使用1500℃高温包覆热电偶测量试验件内部的温度,共进行2轮分别历时302和218min,在最大试验状态时测得的最高温度为1274℃,证明了1500℃高温包覆热电偶的耐燃气烧蚀性能和发动机测温工程实用性。

4结束语

相比于示温漆、红外测温及晶体测温等其他测温手段热电偶在航空发动机温度测试领域具有不可替代的优势。研制的1500℃高温包覆热电偶更是将绝缘耐温提高到1500℃,同时具有绝缘好、弯曲半径小、韧性好、易于测试引线等优点,可以部分代替铠装热电偶为航空发动机复杂内部结构和苛刻工况条件下的高温测试提供了先进手段。