热电偶测量排气管表面温度固定方式优化

发布时间:2022-11-10

浏览次数:

[摘要]针对现有整车热平衡试验中

铠装热电偶测量排气管表面温度的固定方式,在考虑了接触热阻和对流换热等影响

热电偶测温误差的因素后,利用测温试验与STARCCM仿真软件传热分析结合的方式,设计出一种简易、可操作性高及可广泛适用的热电偶固定方式。通过仿真计算及实车热平衡试验验证,该固定方式相比铁丝紧固方式在测温结果上有8%的提升。对日常整车热平衡试验中热电偶测量排气管表面温度的布点方式具有一定的借鉴和参考价值。

0引言

排气管是汽车排气系统中重要的组成部件之一,发动机做功所产生的热量超过30%通过废气经排气管排出,导致600-700℃的高温废气将大量的热量传导至排气管上。现在,为了满足更为严苛的国六B排放要求,排气系统中需要添加成本更高且更为复杂的GPF尾气处理装置,或者增加电机电池组成混合动力系统,这就使得原本紧凑的发动机舱空间愈发局促,不但影响了发动机舱内的气流流动,而且加剧了由排气系统所产生的热量对周边零件造成的高温热害问题。

目前在整车研发过程中对于排气管表面温度的测量方式,普遍采用接触式测量,其中又以热电偶测量最为常见。热电偶测温具有测温范围广(可以测量-200-1700℃甚至更高的温度)、测量响应快及测量安装方便等特点。作为接触式测温传感器,热电偶需与被测物体直接接触,通过热交换后测得温度,但由于安装热电偶会对原始状态下被测物体的内部以及外界的流体等温线.造成扰动,破坏原始温度场,同时热电偶也因自身热电特性和传热特性,包括热传导、对流换热、接触热阻以及安装固定方式等多方面因素导致测量误差.21。如今随着计算机仿真技术的发展,在整车环境下建立排气管内外部流动的数值模型,利用计算机软件计算排气管的表面温度,得出的仿真结果与试验数据良好吻合,证明了将数值仿真技术手段用于排气管表面温度计算的可行性[3]。因此针对测量误差因素,通过测温试验和CFD仿真计算相结合的方式,设计一种新的热电偶固定方式,并分析其对测量结果的影响。

1.排气管表面温度测量误差

1.1热电偶测量误差

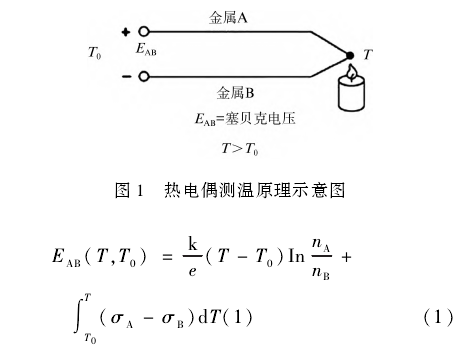

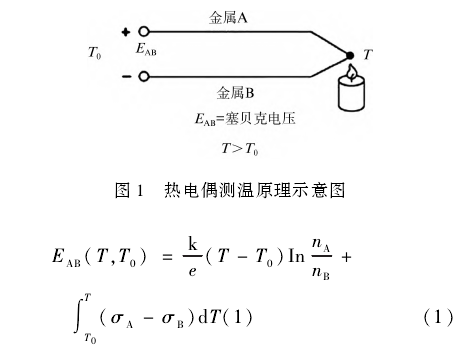

热电偶测温的基本原理是基于德国物理学家托马斯.约翰.塞贝克发现的热电效应,也称塞贝克效应,如图1所示,将两种不同材料的导体连接在一起,当热端(测量端)与冷端(参比端)存在温度差时(T>T),测量端就会产生感应电动势EAB,配以二次仪表将热电动势转换成对应的温度值。

式中:k为波尔兹曼常数;e为电子电荷量;na、nB为A、B两种材料的自由电子密度;σA、σB为两种材料的汤姆逊系数

对于使用热电偶测量温度的方式,测量结果会受到其材料的热电特性及传热等多方面因素的影响。(1)热电特性误差:当热电偶在特定的环境下,其材料会受到腐蚀或污染导致其原有的热电特性发生变化,当这种变化幅度达到一定程度时,就会使热电偶所测得的温度偏离真实温度[5];(2)参比端误差:热电偶的分度表所标定的温度都是建立在热电偶的参比端温度等于0℃的基准上的。如果参比端的温度不能保持在0℃,那么测量端所测得的电动势将会产生偏差,由此导致的.测量误差被称为参比端误差;(3)热电偶传热误差:热电偶在测量表面温度时,由于存在温差,其热接点会与接触面、延长导线以及周围环境之间存在导热、对流换热和辐射换热,从而产生传热误差;(4)接触热阻:从微观角度来讲,热电偶与被测表面并非完全接触,实际接触区域仅仅发生在一些离散的微凸接触面上,而在未接触界面之间的间隙会被空气所充满[6]。由于空气和热电偶的导热系数相差甚远,因此与理论上的完全接触状态相比,实际接触状态中会增加附加的传热阻力,称为接触热阻。

1.2排气管表面传热误差

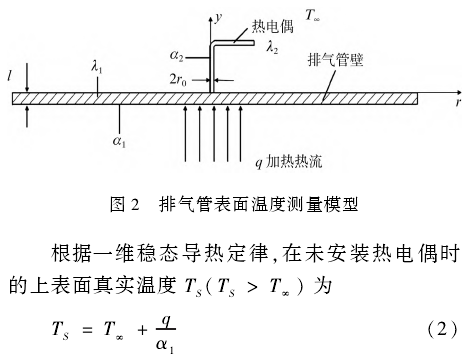

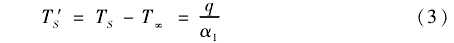

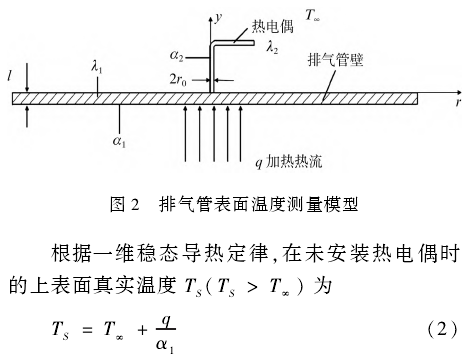

如图2所示,假设排气管是-块以r轴为径向方向的无穷大薄壁,其导热系数为λ1,表面对流换热系数为α1,排气管的一侧有加热热流为q,将热电偶简化为感温点是半径为r。的圆柱体,热电偶导热系数为入2,对流换热系数为α2。假设排气管厚度很小,内部没有内热源且在厚度l方向无温度梯度。在使用热电偶测温时,热电偶在y=0处与排气管接触,排气管上方的环境介质温度为Tꝏ。

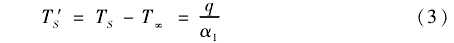

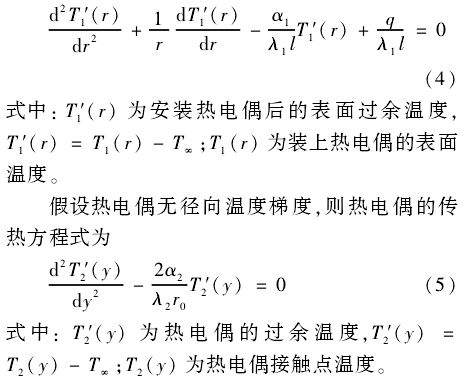

此时排气管表面的过余温度为.

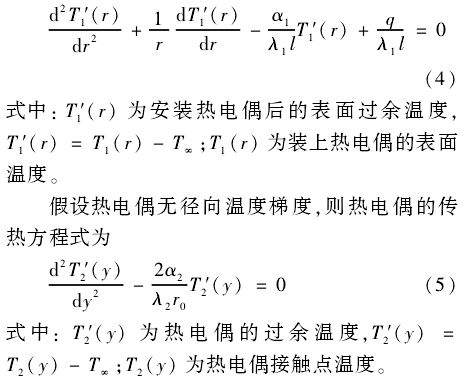

在实际测量时,由于热电偶通常使用导热性能比较好的金属材料来制作,且排气管表面温度Ts大于环境温度Tꝏ,会有热量沿着热电偶导线被导出,这个热量大于未安装热电偶时表面的散热量。由于沿热电偶导出的热量来自于接触面,而接触面的热量又是由排气管内部通过导热提供的,因此,在接触区域内的表面在径向上会产生温度梯度。根据能量守恒定律可得排气管表面的传热方程为

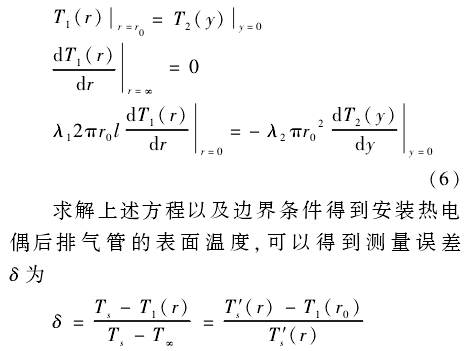

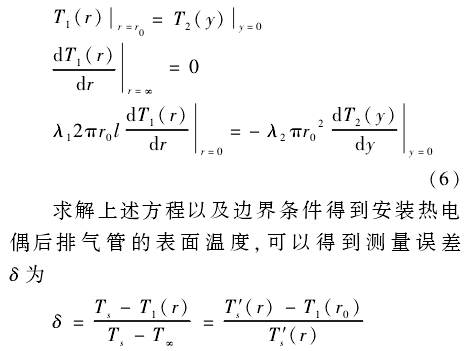

假设热电偶和排气管表面完全接触,且热电偶延长导线足够长,对排气管无限远处的温度场没有影响,则可以认为在距离接触点较远处与周围环境无热量交换,对于式(4)与式(5)存在以下边界条件

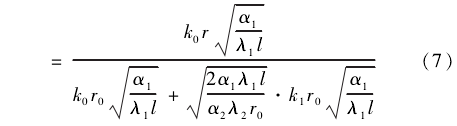

式中:k0为第二类零阶修正贝塞尔函数;k,为第二类一阶修正贝塞尔函数。从式(7)可以看出,将热电偶的传热考虑在内,由于热电偶传热损失而引起的测温误差会受到排气管厚度材料的导热系数、对流换热系数以及热电偶的尺寸等因素的影响。

2热电偶固定方式的优化

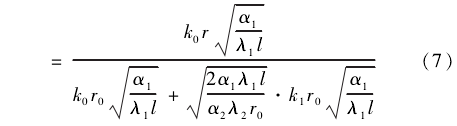

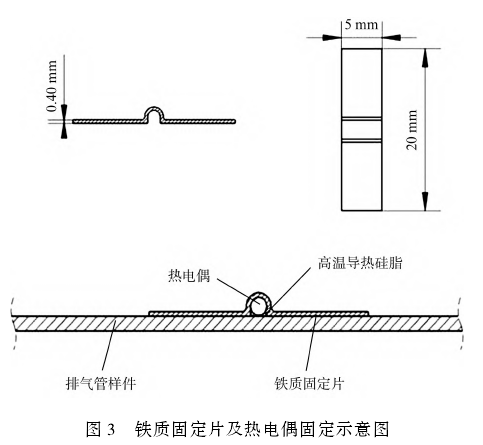

根据热电偶测量表面温度误差因素的研究,一种优化固定方式(见图3),该方案使用0.4mmx5mmx20mm的铁皮紧密包裹在热电偶感温段表面,并且在铁片与热电偶接触面之间涂抹高温导热硅脂来消除接触间隙。随后将铁片通过焊接的方式固定在排气管测温点上,并在测温试验装置上与原有的采用铁丝或者卡箍紧固的固定方式进行测温试验对比。

2.1排气管测温试验

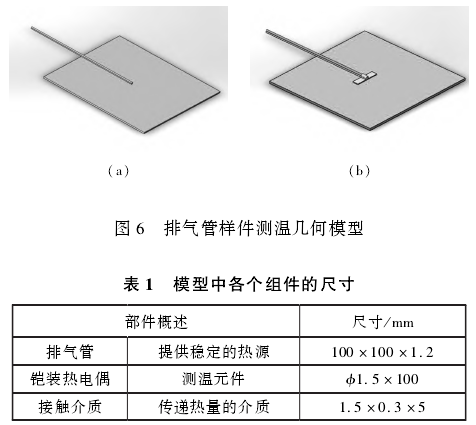

市场上的汽车排气管大多是由铸铁、铁素体不锈钢等金属材料制成,厚度普遍在1-1.5Imm之间,选取的排气管样件为某品牌轿车所使用的、以409L不锈钢为原材料加工制作的100mmx100mmx1.2mm的测温样件,试验使用的热电偶型号为OmegaHKMTSS-062U-6K非接地型铠装热电偶,热电偶保护套管尺寸为d1=1.5mm,长度为150mm的圆柱体,材质为304L不锈钢。

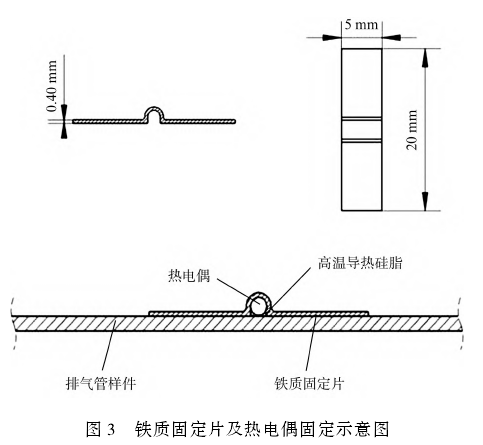

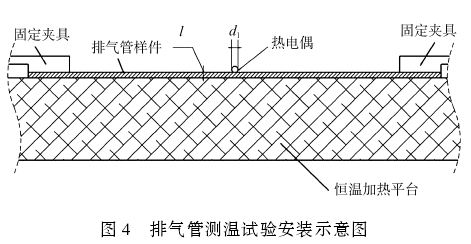

搭建排气管样件测温试验装置:使用固定夹具将待测温的排气管样件与加热平台压紧,并分别采用铁丝捆扎与优化方案两种固定方式,将热电偶与排气管样件安装在恒温加热平台上(见图4)进行测温试验。固定夹具与排气管接触面材料选择具有耐高温和低导热系数的玻璃纤维,以减小夹具接触面对排气管样件表面温度的影响。

试验选用IMC数据采集仪对测温试验的所有温度信号进行数据记录,试验环境温度控制在25℃,保持室内处于自然对流状态,将加热平台的温度设定为150℃,并使用IMC数采仪进行数据记录。试验截取温度达到稳定(±0.5℃/min)前后各100s共计为200s的数据供分析使用。随后,在原有的试验装置上加装集风箱,并在集风罩内加装碳纤维石英加热管,通过安装在出风口的热电偶反馈的流体温度来调节加热管的功率,在试验中保证出风口的流体速度为5m/s、温度为25℃,同时设定加热平台温度为150℃,以研究对流换热对测温的影响。

2.2CFD仿真计算

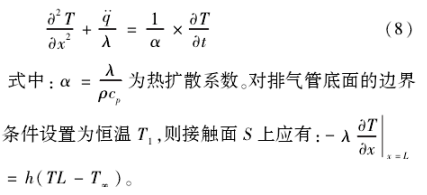

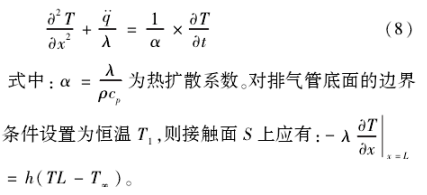

对于如图2所示的排气管测温模型的一维传热过程,假设物性为常数,排气管内传热速率q均匀,那么可以求得排气管的导热方程为

在数值仿真计算热电偶测量排气管表面的传热过程中,会涉及到流体内部的传热、固体内部的传热、流体与固体之间的传热及流体与固体接触面之间的耦合传热,称为共轭传热。进行耦合传热分析,对其能量方程在流体和固体交界面处有效的隐式热耦合求解。

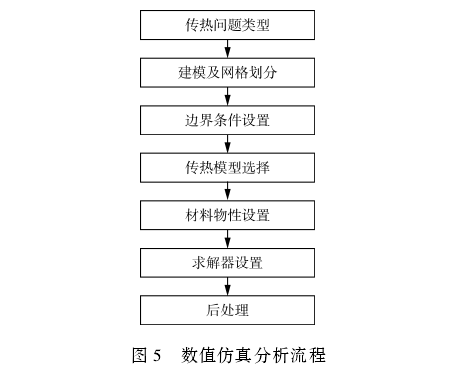

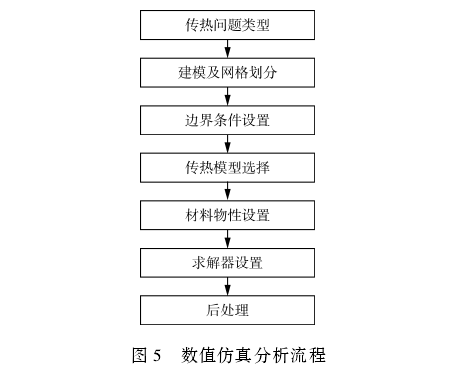

流体域的能量方程可以表达为

排气管测温模型的传热仿真设计将排气管以及热电偶的材料和尺寸等设置为定常量,将接触介质的材质、对流换热强度等因素作为变量,从而求解出不同参数下的排气管模型在处于热稳定状态时热电偶的测温结果。在进行传热类型的选择时,对于固体内部的传热由于使用到能量方程,所以需要设置相应的材料热物性,例如密度、导热系数以及热容;其次,对于流体与固体接触面的换热会选择流-固耦合的对流换热模型,因此需要用RNGK-epsilon湍流模型来描述空气的运动,并且会分别考虑在自然对流和受迫对流两种情况下的对流换热,同时会在流-固交界处设置交界面;最后由于高温排气管会对周边的部件造成辐射传热,因此需要选用S2S辐射传热来分析在一定空间内的辐射能量。数值仿真分析流程如图5所示。

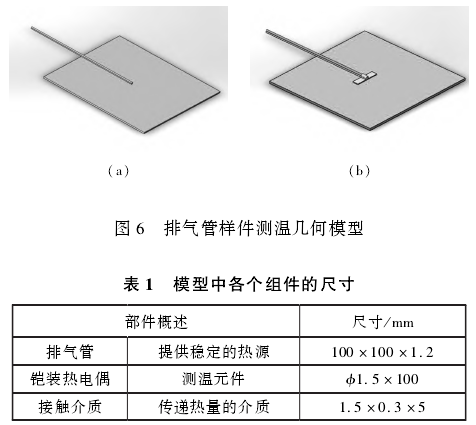

为了便于分析、提高仿真效率以及加快计算速度,如图6(a)所示的模型将排气管简化为相同材料相同厚度的平板,将铠装热电偶简化为金属圆柱,在热电偶与排气管表面的接触界面上设置等效接触介质,材料尺寸如表1所示通过设置几种不同材料的接触介质,模拟在不同导热系数下接触热阻对排气管表面传热的影响。同时将没有安装热电偶的排气管温度模型作为参考对象。

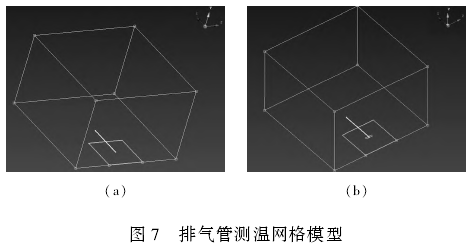

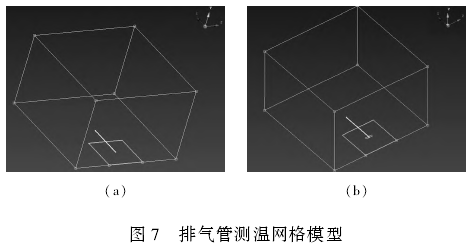

使用STARCCM+软件对模型进行网格生成。固体部分的体网格采用多面体网格生成器,网格尺寸设置为1mm,固体接触面之间的加密网格最小尺寸为0.1mm,流体域的体网格采用切割体网格生成器,最大网格尺寸为5Imm,在流体与固体接触面上的加密网格尺寸设置为1mm。分别建立了原始状态下测温模型以及优化固定方案的测温模型,如图7(a)和7(b)所示。

为了更接近实际情况下热电偶测量排气管的状态,仿真设置将排气管底面更换为第三类的边界条件,对优化方案进行在不同排气温度下热电偶测量的传热数值仿真。有研究表明,普通小排量发动机在全负荷状态下排气流速的马赫数在0.3左右,所以可以将高温排气看作不可压缩气体,因此采用热空气近似模拟排气管中的高温排气"。根据以往的经验可知,当发动机在高负荷工况下,排气温度约为700℃左右,此时的对流换热系数范围在25-30W/(m

2.K)。通常情况下,发动机舱内部的温度达到平衡状态时大约为80℃,在考虑了排气管底部对流换热的情况下,分别对排气管表面流体速度为5m/s和10m/s两种对流换热强度以及排气温度为300-700℃的状态,进行优化测温方案的数值仿真分析。

3试验结果分析

3.1测温试验分析

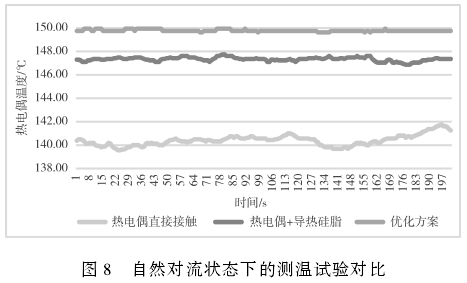

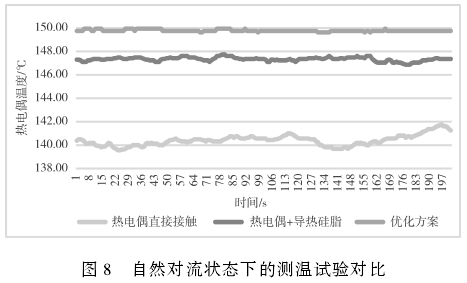

图8所示为在自然对流状态下进行的试验数据结果。相较于热电偶直接接触在涂抹导热硅脂的状态,温度稳定时的热电偶温度从之前的140℃上升至147℃左右,提升5%,在25℃环境温度下相对误差从8.2%减小至1.7%。在采用优化固定方式后,热电偶的温度接近150℃,几乎与加热平台表面温度相同,比热电偶直接接触提升6.7%。根据前文中热电偶测量误差因素中有关接触热阻的分析可知,在以铁丝捆扎为固定方式的情况下,由于铁丝的固定覆盖范围有限,热电偶探针部分未能与排气管完全接触而存在间隙,使得空气可以流经缝隙,在传热的过程中产生了接触热阻,引起测量误差。而在接触面涂抹导热硅脂后,消除了间隙,增大了热电偶与排气管表面的接触面积,提升了传热效率。但由于热电偶的感温段大部分仍然与外界25℃的环境进行热交换,产生了温度梯度,从而降低了热电偶的测量结果。而优化方案的包裹铁片方式在隔绝了热电偶感温段与外界热交换的同时,也因其更高的导热系数,使得热量可以更快地传递到热电偶上,从而提升测温结果,减小测量误差。

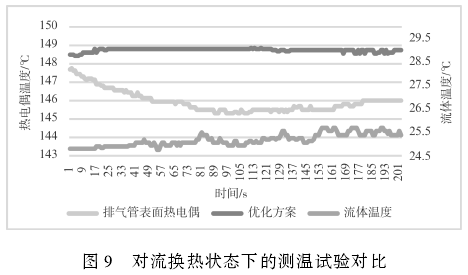

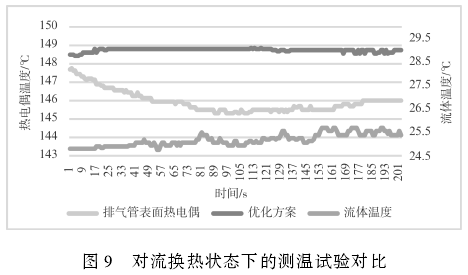

对流换热测温的试验结果如图9所示,在使用铁丝捆扎配导热硅脂的方式下,热电偶的温度在146℃左右,而优化方案下热电偶温度稳定在148.7℃,提升约2%。分析其原因为:在接触面.采用涂抹导热硅脂的方式消除了因接触热阻而导致测量误差的情况,排气管表面传递至热电偶的热量随着低温流体进行对流换热而流失,导致测量温度下降。而优化方案中的铁片起到了隔离作用,减弱了对流换热对于热电偶热量传递的影响,从而减小了测量误差。

3.2CFD仿真结果分析

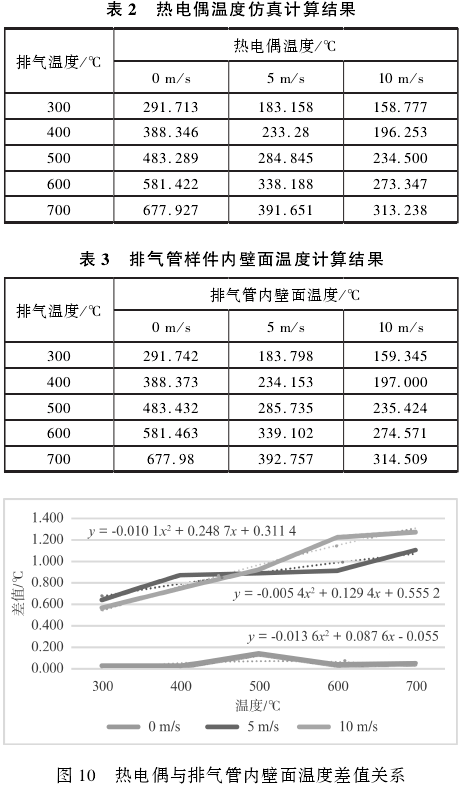

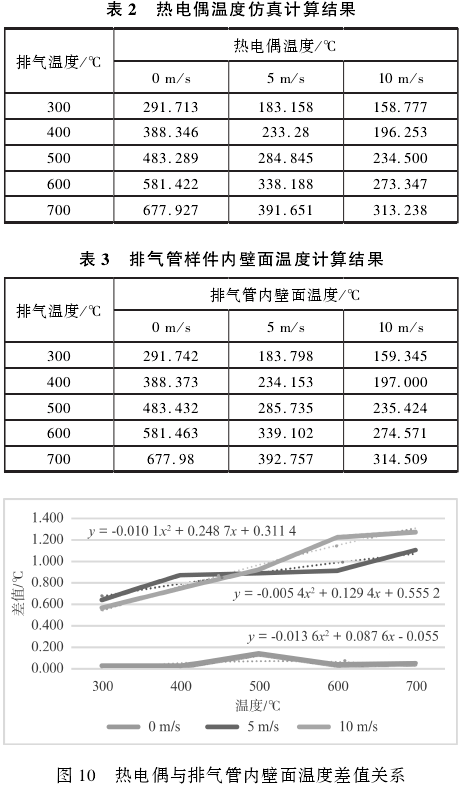

仿真结果以热电偶中心点及对应Y方向上垂直投影在排气管内壁面的点作为温度参比对象。经过数值仿真计算得到以下数据,表2及表3分别显示了热电偶及排气管内壁的温度结果,可以看出随着排气温度的上升,当热电偶处于自然对流环境中时,热电偶与排气管内壁面的温度都比较接近排气温度,并且两者之间温差非常小。而随着流经排气管表面及热电偶流体速度的上升,热电偶与排气管内壁的温度均下降明显,说明在有低温流体对流换热的情况下,排气管壁的温度被流体冷却导致温度降低。通过对比热电偶与排气管内壁面温度,发现两者虽存在温差但差值很小,最大只有1.3℃。将两者的差C值制成曲线如图10所示,显示出测温差值随排气温度而发生变化的关系,对曲线进行多项式拟合后可以得到优化方案。

4结语

采用试验和数值仿真相结合的手段,针对排气管表面温度测量的热电偶的不同安装方式开展研究。首先,探讨了热电偶的测量误差因素对于表面测温的影响规律。随后,设计搭建了排气管样件测温试验装置,通过试验和数值仿真计算研究了各种误差因素对于排气管测温模型传热结果的影响规律,基于此提出了一种热电偶安装的优化方案,即使用包裹式固定片与涂抹接触介质相结合的方式。最后,通过整车热平衡试验进行了验证。通过以上研究,得到以下结论:

(1)针对热电偶这类接触式测量表面温度方法的特点,研究了热电偶在自身热电特性以及在传热过程中存在的测量误差因素,建立了排气管的测温模型,通过传热理论分析了产生测量误差的机理;

(2)设计搭建了一套加热测温试验装置,结合排气管样件的测温试验与数值仿真计算的方式,研究了接触热阻和对流换热等测量误差因素对测温结果的影响。研究结果证明,在自然对流换热.状态下,,在不改变安装方式消除接触热阻的情况下,可以提升7℃,而在改变对流换热强度的情况下,下降约1.5℃;

(3)结合排气管样件测温试验的研究结果,提出了一种新的热电偶安装优化方案:使用铁片包裹热电偶,在接触面涂抹导热硅脂并将其固定在排气管表面。排气管测温试验结果证实这种优化方案能带来6.2%的提升。为了更好地模拟排气管的使用场景,将数值仿真计算中排气管底面的边界条件修改为第三类边界条件,并研究了在不同排气温度下的优化方案中热电偶测量结果与排气温度的关系。通过试验与仿真计算相结合的研究方式,较好地体现了优化方案在测量排气管表面温度方面的优势。