基于快速热电偶的温度数据采集

发布时间:2022-12-14

浏览次数:

[摘要]:针对热喷涂的极端工况下瞬态温度动态诊断的难题,设计了一个基于

快速热电偶的温度数据采集系统,并对该系统进行详细分析。实验研究表明,该系统具有成本低操作简单、测量精度高等优点,可广泛应用于其它快速测温的领域。

1.引言

大量研究表明在热喷涂过程中单个熔滴粒子扁平过程的瞬态温度变化对进一步研究粒子间的结合状态和涂层质量具有重要的意义。由于实际喷涂中粒子扁平变形与冷却凝固一般发生在10~20μs之内以及等离子射流的高温和强辐射的干扰,很难通过实验测量来实时跟踪观察单个粒子的整个扁平过程。

针对这一问题根据雷诺力学相似性准则1设计一个基于快速热电偶的温度数据采集系统,通过对低速粒子扁平过程温度变化的研究来模拟热喷涂实际情况。

2.温度数据采集系统的组成

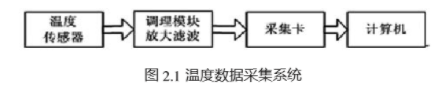

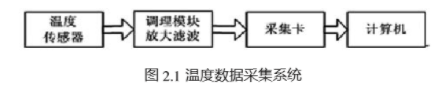

整个温度数据采集系统组成如图2.1所示。下面分别对各组成部分进行分析:

1)温度传感器

由于针对在热喷涂极端工况下,在这里选择NAN-MAC生产的钨铼系侵蚀型快速响应热电偶,测温范围可达2300℃响应时间达到微秒级。当热电偶探头的温度发生瞬态变化时由于热电效应其输出电压也将发生快速变化然后热电偶信号经差分输入到信号调理模块。在测量过程中可以自动更新受侵蚀或磨损的热电偶结。

2)温度信号调理模块

温度信号经热电偶转换成电压信号-般为毫伏级较弱而且还有噪声干扰需要经过放大、隔离、滤波、激励和线性化等信号调理功能。

一般工业应用或研究应用的热电偶信号调理器通常含有一个2Hz的低通滤波器不能适用于快速响应型热电偶。因此专门为快速响应型热电偶设计了信号调理,它主要由热电偶信号放大、100kHz滤波器和冷端补偿电路=部分组成。快速热电偶信号调理器的主要性能参数如下:

●通道:DI(1个差分输入)

●增益:100

●增益误差0.075%典型

0.08%最大值

●非线性:0.005%

●共模抑制比:≥100dB

●信号范围+100mV

●滤波器:100kHz

●冷端温度测量误差:0.36C

稳定性参数如下:

●增益温度系数5ppm/9C最大

●偏移量温度系数D.6μV/C最大

需要注意的是,经调理后的电压信号的电压范围应与采集卡A/D转换器的电压范围相匹配,同时信号调理模块应尽可能靠近热电偶(或信号源)使得被测信号在受到传输信号的环境噪声影响之前已被放大使信噪比得到改善。

3)数据采集卡

数据采集卡的主要作用是把模拟信号经A/D转换后成为可供计算机识别与处理的数字信号。根据采样定理理论上最低的采样频率必须是信号频率的2倍,而实际.上工程中选用5~10倍,有时为了较好地还原原信号波形甚至更高一些。喷涂中的熔滴扁平凝固过程的温度变化发生在10~20us之内,也就是50k~100kHz的信号频率,为此测温装置选用了插入式高性能数据采集卡DAQ2204这款数据采集卡的最高采样频率可达3MHz,而且有着12位的A/D分辨率无论从采样速度还是采样精度上都能满足熔滴扁平过程的温度信号的采集。插入式DAQ2204的主要性能参数如下:

●接口类型32位PCI总线即插即用

●采样频率最高可达3MHz

●分辨率:12位AD分辨率

●量程:单极性输入最大+10V最小+0.05V

双极性输入最大0~10V最小0~0.1V

●通道数64个单端以及32个差动模拟量输入通道

●触发模拟数字触发硬件/软件触发

●数据传输模式软件轮询、FIFO半满中断及支持Scatter/Gather功能的总线主控DMA

需要注意的是,热电偶与信号调理模块采用差分连接方式(DEF)而信号调理模块与DAQ数据采集卡采用的是参考地单端连接方式(RSE)这样的连接方式能有效地避免环境及回路造成的干扰。经过DAQ采集卡A/D转换后的数字信号便可以通过基于PC机的数据采集软件进行获取、处理、分析、显示和存储等操作。

3.实验研究

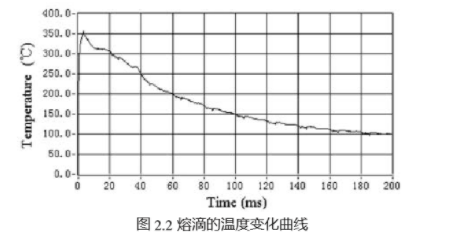

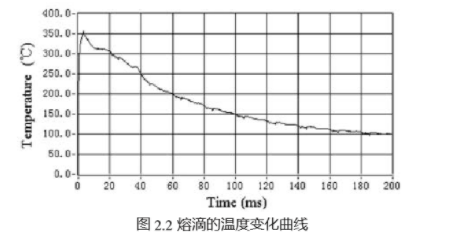

实验采用Zn--AI合金为材料研究对象。金属材料经过高频感应加热器与石墨容器可生成直径为3.60-5.29mm,与基体的碰撞速度为3.28m/s的熔滴。图2.2为在不锈钢基体上熔滴扁平过程的温度数据采集,并经过一系列滤波处理后Zn-Al熔滴的温度变化曲线。温度曲线是先急剧升高到峰值,然后快速下降随着时间的增加,下降速率开始慢慢减小最后.温度趋近于室温。

4.结束语

对比熔滴直径约2mm的铅锡熔滴以1.6--3.3m/s的速度碰撞在冷的(20-25℃)平坦光滑的不锈钢基体表面其扁平变形发生在约5~20ms内。结果表明是成功的能够对热喷涂中熔滴粒子温度变化进行实时测量。由于该系统具有成本低操作简单、测量精度高等优点,可广泛应用于其它快速测温的领域如发动机进口爆发器内壁的温度采集研究。