陶瓷烧成温度的工业热电偶在线校准分析

发布时间:2022-12-19

浏览次数:

[摘要]通过了解景德镇地区陶瓷行业窑炉配置使用

工业热电偶的情况,研究了燃气梭式窑烧成温度调节控制因温度量值没有溯源造成能源浪费的现状,分析了利用标准热电偶和巡检测温系统对陶瓷企业安装在烧成设备上的工业热电偶进行在线校准的必要性提出了“在窑炉上预留测温孔,以实现窑用工业热电偶的在线校准”的建议,为窑炉上使用的工业热电偶的在线校准提供了一种实用、易操作的可直接比较测量的校准方法,促使企业根据窑炉的实际运行状况,实时获取所需的量值可溯源的温度测量数据,为窑炉的节能改造及自动化控制提供有效的数据支撑;以提高窑炉烧成的热效率,达到节能减碳的目的。

引言

陶瓷是一种需要高温烧成的无机非金属材料,其产品品质的关键因素取决于烧成的工艺条件。其主要的工艺条件包括烧成制度、窑炉结构的合理性、燃料的品质、燃烧技术等等"。

在我国陶瓷工业不仅是传统的劳动密集型产业,也是高能耗行业,能耗占总成本的25%~40%,干燥、烧成部分占据80%的总能耗,其中烧成约占60%"1。

窑炉是陶瓷企业能耗最大的烧成设备,其能耗的高低主要取决于窑炉结构和烧成技术。目前有关优化窑炉结构、富氧燃烧与高温空气节能技术及减少排烟损失等方面的研究不少,但鲜少见到关于窑炉控温热电偶测量结果的量值溯源对于节能减排的价值与意义方面的文献资料。

以江西景德镇地区生产日用瓷的燃气梭式窑为例,通过分析景德镇地区日用瓷生产中普遍使用的自吸式烧嘴燃气梭式窑(以下简称引射梭式窑)和全.自动控制的调温高速烧嘴燃气梭式窑(以下简称动力梭式窑)的温度监测现状,研究了这两种典型的陶瓷工业燃气梭式窑的温度测量准确性对其减少不必要的能源浪费的重要性。建议在窑炉上预留测温孔,从测温孔内插人已溯源的热电偶,对其使用的工业热电偶.进行在线校准或用于监测窑温,以促进陶瓷工业梭式窑的自动化监测水平及其节能改造技术的进步,推动窑炉节能发展的进程。

1陶瓷窑炉

1.1陶瓷窑炉的测温技术

我国早期的制陶工艺中司窑工采用肉眼看火、吐痰,人窑、钩照子等原始的方法观测陶瓷窑炉的温.度。而现代的测温技术主要是通过热电偶、测温锥、测温环(块)、光学高温计等器具测量陶瓷窑炉的温度。目前陶瓷窑炉多是采用热电偶测温,由于窑炉的工况条件恶劣,热电偶连续使用一段时间后其性能会下降,而且工业热电偶的准确性不高,所以企业会根据需要配以测温锥、测温环(块)作为监控窑温的对比参照物。

“人工观火”是指有经验的窑炉操作,人员通过观察火焰的颜色变化来判断窑炉内的火候,进而调节燃气的阀门门来控制窑炉温度。

测温锥、测温环(块)可机动灵活,简易、方便地放置在窑内三维空间的任何位置,借此可以了解窑内温场的分布情况。测温锥是通过观火孔察看其弯倒时来获知窑内其所在部位的那一时间的温度。测温环(块)则是根据其与制品同时经受一个烧成周期的焙烧过程时,所产生的在其测温范围内的线性收缩来获知其承受的最高温度。通常是在其烧后取出测量环径(长度),对照换算表得出其在窑内位置对应的最高烧成温度"。两者都不能进行连续测温,只能作为窑内监测点的最高温度参照,而且至今仍无明确的量值溯源方法。

热电偶是将温度转换成热电势的一种感温元件其配以毫伏计或其它二次仪表可连续测量和记录温度,并且线性好,测温范围宽准确性高性能稳定,还可远距离传输应用最为广泛。因窑内坯垛的堆放,使得热电偶只可插入窑内几厘米,其测温仅能通过热工仪表显示窑内某监测点的温度,并不能反映窑内温场与制品热交换的实际受热状态,而且因受烧成工艺、现场环境等条件的制约,企业一般不会拆卸下来送去校准,即进行量值溯源。对于连续式窑炉,如辊道窑、隧道窑,企业一般会在紧邻坯体的周围放置测温环(块)用作监控窑温的对比参照。梭式窑的温控通常是以人工观火或在窑内放置测温锥作为最高烧成温度的对照,其中引射窑大多在窑顶插入一只热电偶,动力窑则是在两侧窑墙上对角插入多对热电偶。

1.2陶瓷窑炉的温度测量及其温度控制系统

陶瓷生产一般实施倒班制生产控制以车间或岗位为单位由操作人员集中操作依靠仪表监控。窑炉控制系统多是通过配置仪表形成单回路数字PID控制系统自动调控产品进窑、出窑、温度、压力、排烟、急冷、点火、报警等装置,由数据采集系统软件来实现了热工数据的在线采集与实时监控。

对陶瓷窑炉温度的实时监控是烧制陶瓷过程中必须具备的条件。企业需要对每一次烧成记录的完整数据进行分析以优化烧成曲线提高生产效率保证产品质量。所以,窑内温度场变化的大量数据都会实时传送至窑炉控制室。

窑炉的温度测量大多先以热电偶作为温度传感器通过将获取的电信号输入到温度二次仪表中或依靠人工读取数据的方式以定时纸质记录形式予以保存井依据温度制度调节炉温;或者应用自动化控制系统中的智能巡检控制仪表作为窑炉温度数据的采集器,配以温度数据采集系统软件,则在巡检表的显示屏上依次读取所测窑内各点的温度值,即可省去人工填写数据环节。这对稳定烧成工艺、提高烧成质量非常有利,同时也为窑炉烧成制度的优化提供了可常的数据"'。

2梭式窑.

21最德镇梭式窑的温度监控实况

温度是烧成过程中最重要的热工参数之一它直接影响着产品的质量、产量、成本以及设备的使用寿命等因素。因此窑炉温度测量的准确性显然极为重要。

景德镇地区的燃气梭式窑主要有两种,引射梭式窑和动力梭式窑。尽管窑炉的烧成工况通常是由数字仪表监控的,但仍需要司窑工来操作控制。不同的是引射梭式窑只在窑顶安插一只热电偶,由温度单元仪表或智能仪表显示所测点温度或热工参数,司窑工凭此了解窑内的大致温度或窑温、窑压等热工工况。此外,全凭经验肉眼观火,井通过观火孔观察放置窑内的测温锥的弯倒,以测温锥的弯倒温度来判断窑内是否已达到所需的最高烧成温度。

动力梭式窑则是根据窑内实际尺寸的大小、喷嘴的分布、窑车与排烟孔的位置等,分区布设热电偶,通过烧成控制系统和数据采集软件实时监控显示窑炉的温度等热工参数。而陶瓷窑炉温度控制系统是一个非线性、大迟滞的纯滞后的变参数系统又因系统控制的热工参数如温度、气氛,压力等变量之间的较强耦合,使得监测温度的不确定性更为明显",所以仍然需要司窑工通.过观火孔实时察看热工工况。

在烧成的低温阶段热电偶所测点的温度比较接近窑内烟气温度;而在高温阶段接近制品温度。相对于容积大的梭式窑,监测点的温度是否能看作是所测区域的平均温度、以及热电偶检测.的灵敏度与滞后性对掌握窑内温场的变化来说都非常关键。

窑炉结构与烧成工艺的复杂,使得对窑炉温场测量的难度很大。通常是根据梭式窑结构的特:点、烧嘴的数量及排布、烧嘴燃烧烟气的流速、烟道布设的排烟方式等因素,确定窑内温场监测.点的数量及位置。一般情况下,动力窑大多是在烧嘴相对位置另一侧窑墙上安插热电偶,依据烧嘴的布设情况分区监控温场温度,而引射窑仅在窑顶中央部位安插一只热电偶。

2.2景德镇燃气梭式窑能源浪费现状及其原因分析

目前,景德镇地区以天然气为燃料的陶瓷工业燃气梭式窑近1000座。其中绝大多数都是热耗大、能效低的引射梭式窑。根据燃气公司提供的梭式窑用气数据计算,景德镇地区的燃气梭式窑全年所用燃气折算标准煤约为10万吨,相当于20户重点用能单位的年综合能耗。

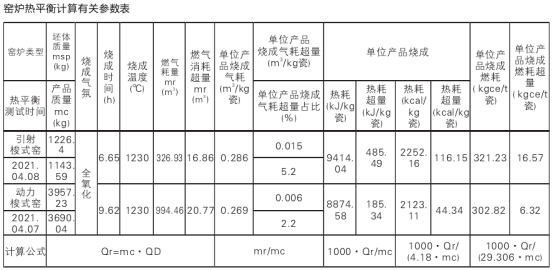

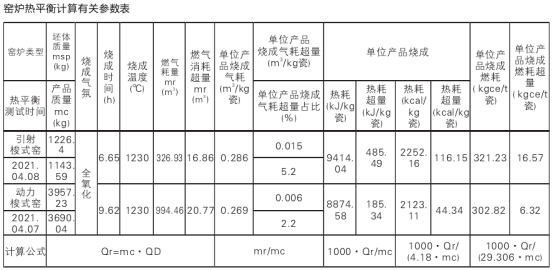

下面就景德镇地区某瓷厂烧制酒瓶的引射窑和动力窑在高火保温阶段因烧成温度量值没有溯源存在的烧成工艺燃气消耗造成的浪费情况进行分析说明。以在热平衡测试结果"为基础,计算能源浪费的相关数据详见窑炉热平衡计算有关参数表。表中燃气消耗超量mr(m³)、单位产品烧成气耗超量(m³/kg瓷)、单位产品烧成气耗超量占比(%)、单位产品烧成热耗超量(kJ/kg瓷、kcal/kg瓷)等数据的计算依据如下:

燃气消耗超量是指因热电偶测温误差造成的高火保温时间的延长,根据实际高火保温时间超出工艺所需保温时间的那段时间的燃气消耗流量计算出所浪费的燃气消耗量。其它的能耗超量参数均由此计算所得。井据此推算,景德镇地区全年因此产生的燃料浪费达388.7万m³的天然气。现就造成这种能源浪费的原因分析如下:

引射梭式窑大多将排烟口设在窑尾,烟气在窑头滞留的时间比窑尾长,导致窑内局部对流换热速度不同以及窑内换热不均匀,窑尾温度要比窑门方向温度高出40-85℃;动力梭式窑大多将排烟口布置在靠近窑车底部的两侧窑墙上,相.对来说,这样的布置使其窑内的温场要比引射窑均匀。无论是哪种梭式窑,其能耗都主要集中在.高温段,在最高烧成温度处及高火保温阶段能耗最多。

最高烧成温度必须要控制在坯料的烧结温度范围之内,烧结温度范围是指坯体烧结至开始软化变形的温度区间。烧结范围宽的坯料,可在相对较短的时间内以上限温度烧成;烧结范围窄的坯料,宜在下限温度以较长的时间进行烧成。烧还原焰的坯体一般在氧化阶段结束转入还原期之前,须进行一次保温(中火保温),至将近止火时又须进行一次保温(高火保温)。而保温的目的是缩小窑内温差,使窑内各部位产品的高温反应均匀一致。保温时间的长短取决于窑炉结构与容积、窑内温场的均匀度、坯件的大小与厚度以及制品所要达到的玻化温度,应以瓷体致密、能耗又少为目的。

通常,普通日用瓷的烧结范围较宽,约为20℃左右。司窑工只要将烧成温度控制在烧结范围内,就不会影响产品的烧成质量。而很少会.去考虑能源消耗的浪费问题。因为他们关注的是烧制产品的质量,这会直接影响他们的工资收人或绩效考核。该例中造成燃气浪费的还有一个重要原因就是烧成监控的温度量值没有溯源,司窑工无法获取准确的窑内温度值。具体情况说明如下:

此批产品的烧成温度是1230℃,由国家标准GB/T13794--2017《标准测温锥》可知,企业选用的测温锥应是标准温度为1240℃的锥号为CN124的工业窑炉用测温锥,其弯倒温度与对应锥号的标准温度之间的允许误差为±6℃,并且标准规定的加热条件是升温速率在室温至低于其标准温度200℃的范围内,应按(8~10)℃/min升温速率加热,然后按2.5℃/min升温速率加热至它的弯倒温度。而实际上的烧成工艺要求的温度制度并不都能达到标准规定的加热条件,其间的差异必然会使弯倒温度产生与标准允许误差的偏离。此外,司窑工不可能每一次都能在测温锥开始弯倒的时刻恰好看到,这也是其还要凭经验观火来确定制品烧熟烧透。

2.3用于陶瓷烧成温度监控的工业热电偶的在线校准的必要性分析

陶瓷窑炉的烧成控制是陶瓷生产过程中非常关键的一个工序。其烧成温度的在线监测与产品的质量息息相关。企业通常都用工业热电偶测量窑内温度。插人窑内的工业热电偶由于在窑炉制造时就已固定安装了,如果不是坏了,而企业又需要用热电偶测量窑内温度的话,一般不会将其拆下或更换。然而,长期恶劣的工况环境,更易造成热电偶的计量性能下降。所以如果想要知道其测温的准确性,就必须对其进行在线校准。

由图片“景德镇某瓷厂辊道窑烧制瓷砖的窑炉温度纸质记录表”可见,热电偶所测温度与测温环收缩表示的温度差距很大。表中备注栏里记录了当天上午8点钟测温环指示的温度1161℃,“高温区上下降10℃”是指测温环在该辊道窑烧成带的高温段所标示的温度比往常偶温与环温的温差还下降了10℃。这种测量比较是忽略了偶温随时间变化、环温随批次变化的差异而得出的结论,而实际上此次比较结果应该是偶温与环温相差53℃。

此外,由实例分析可知,窑内温度实时监测的准确性对于调节、控制窑炉的热工制度、减少不必要的燃料消耗及提高产品质量等方面都.有着非常重要的作用。

3建议

陶瓷企业一般都在每年春节放假前停工时,对窑炉进行检修。那时,可根据窑炉现有测温热电偶的配置情况,选择合适的位置钻孔,以此预留测温孔。尤其是引射梭式窑,更需要在两侧窑墙.上预留多个测温孔,以备窑温的监控测量。

建议:给用于校准窑用工业热电偶的标准偶预留的测温孔大小约为1~2cm,选择在被校的工业热电偶四周5cm以内,最为临近被校偶并离烟气出口相对较远的位置上。不需测温孔时,应用石棉将其堵上。对于引射梭式窑,还应在需要对窑内温度监测点附近的窑墙、窑门、窑顶的相应位置上预留测温孔。时可选用温场自动测试系统与标偶配套作为校准设备进行在线校准,其中校准时的连续测量时间按烧成工艺特点应不少于一个烧成周期。

4结语

结合景德镇地区梭式窑烧成的实际工况,从窑炉的节能角度分析了用于窑炉温度监控的工业热电偶的在线校准的必要性。为陶瓷窑炉在可控范围内缩短产品的烧成周期,继而达到减少燃料消耗,节约能源提供了简单可行的途径。