热电偶测温误差的来源与处理

发布时间:2023-02-28

浏览次数:

摘要:

热电偶广泛应用于温度测量的各个环节,然而其自身特性与生产环节对其测量结果有显著的影响,可能造成测量误差。一方面,从内部结构来看,偶丝不可避免地存在应力及品格的不均匀性。另一方面,从热电偶的生产过程来看,工序和环境氛围会直接影响热电偶的性质。依据这一思路,从认识热电偶的性能和使用方法上着手,囊括了从热电偶本身性能到实施环境的全操作环节,对测温误差的来源进行了剖析,并提出了具有针对性的处理方法。目的在于通过把热学理论与实践操作相结合,得到缩小测量误差的方法论,针对可能的原因进行排查,便于构建整个实施加复查的测量环节,提升输出结果和合格性判断的可信性,同时提高测量水平和测量准确性。

热电偶作为一种常见的热电式传感器,在温度测量环节中得到了广泛的应用。热电偶主要的工作机理.建立在热电效应的基础.上,通过将温度变化转化为电势的变化进行测量。在实际工作中,由于热电偶具有结构简单、制造容易、测量方便等优点,该方法成为了测量校验中的重要环节。然而,由于热电偶本身的性质和操作环节中的潜在风险,热电偶的测量可能存在系列误差,直接影响到结果的输出和合格性的判断”。因此,探索热电偶测量结果的影响因素,利于进一步挖掘热电偶测量误差产生的原因,并针对可能的原因进行排查和校准,有助于完善整个测量环节,提升工作效率,同时提高测量水平和测量准确性。

对热电偶稳定性的排查和对误差产生原因的解读,需要建立在理论的基础_上,通过与实践经验的结合,得到缩小误差的方法结论'。依据这一思路,从认识热电偶的性能和使用方法上着手,分别从热电偶的热电特性、参考端的温度,以及操作测量系统三个角度,探讨了可能造成测量误差的潜在因素,以及具有针对性的处理方法。

1热电特性不稳定的影响

热电偶在使用过一段时间后,热电特性将会明显发生改变,主要表现为热电偶的分度值随使用时间和使用条件的不同而发生变化。当变化显著且超出了规定的范围时,测出的温度将远远偏离真实温度,从而影响工艺过程中的温度控制和产品质量,严重时还会造成产品不合格和加热设备的损坏。因此,热电偶的稳定性和均匀性就是热电偶热电特件相对稳定程度的一个重要指标,而它的变化就是造成实际工作中测温不准确的主要因素。

1.1不均匀性的影响

热电偶的“不均匀电势”会直接影响测温结果。热电偶的均匀性是指热电偶的极材料的均匀程度。热电偶两热电极若是均匀的,由相关理论可知,其热电势与两端点的温度有关,而与热电极长度的温度分布无关。若两热电极的材料不均匀,而热电极又处于温度梯度场中,则热电偶会产生一个附加热电势,即“不均匀电势”,这个不均匀电势将会影响热电偶回路的总.热电势。所以说“不均匀电势”的存在会使热电偶的热电特性发生改变,从而降低了测温的准确性。

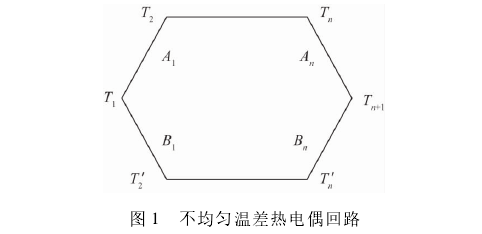

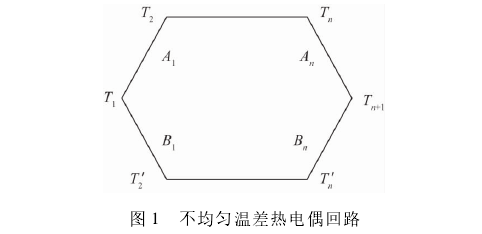

可以通过简单的架构进行热电偶测温误差的定量计算。不均匀的热电极可以看作是微小的异质金属元件的集合,每段元件是由化学成分不同的均匀的金属元件(如图1所示)A1,A2,A3,.,Ai及B1,B2,B3,.,Bi;结合构成的热电偶回路。沿着各元件具有的温度梯度,在各个金属元件间接合点上的温度分别为T1,T2,n+1。

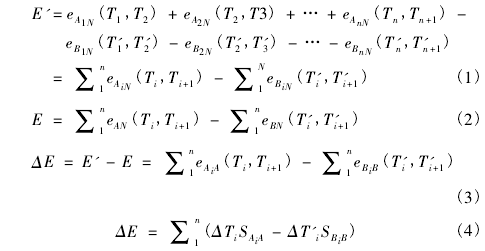

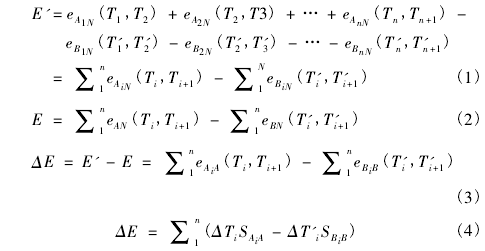

根据标准电极N的方法,可以求得电路中发生的全部温差热电势E,即回路的总电势E'(如式1)。假设A,B是均质导体制成的热电偶,可得其回路总电动势(如式2)。两者之差即为不均匀导体组成的热电偶回路产生的测温误差(如式3)。由于热电极材料A和A,Bi,和B很接近,它们对应各部分的塞贝克系数SAIA和SBIB可以近似地认为是线性的,因此测温误差可以进一步化简(如式4)。从理论推演可知,不均匀的热电偶可能存在重大的测量误差。而在具体工作中,所使用热电偶的不均匀电势引起的附加误差更为明显,有时高达30℃之多。这将严重地影响热电偶的稳定性和互换性,并直接影响温度量值传递的一致性。

1.2不均匀性的产生原因

造成热电极不均性的原因很多,主要可以分为化学成分和物理状态两个方面田。一方面,化学成分表现为:①杂质分布不均匀和成分的偏析。此原因无法避免,而且遍及热电极的整个长度。②热电极表面局部的金属挥发和氧化。③热电极中某些元素的选择性氧化。④测量端长期在高温下的热扩散,改变了测量端附近的化学成分。⑤环境气氛、绝缘材料和保护管材料对热电极局部的沾污和腐蚀。另一方面,物理状态表现为:①应力分布的不均匀使热电极沿长度出现的热电特性不一致。②晶体结构的不均匀,热电极的晶粒大小对热电特性也会有影响。其中较为重要的3点进行着重阐述。

1.2.1玷污

偶丝材料往往容易受到环境气氛或保护管杂质的玷污,这是造成热电偶示值不稳定的主要因素之一。不同程度的玷污所产生的附加电势也不同,这种附加.电势将改变原来的分度特性。具体而言,对于

铂铑10-铂热电偶,在使用的陶瓷套管中含有铁的杂质,高温状态下,铑丝受铁玷污后,其热电特性将受到影响。而当在含硅的偶丝在高温还原性气氛中使用时,由于硅被还原成自由硅而与铂铑丝化合成为铂硅化合物,会造成偶丝变脆。检定

标准热电偶所用的绝缘瓷管都要求用王水清洗,高温烘烤井规定正负极的穿孔极性,在某种程度上可以控制这一偏误的产生。但若在工作中把热电极的极性穿错,原来穿铂铑孔中的铂会向铂极渗透而改变标准热电偶的热电特性,从而影响热电偶的稳定性。

1.2.2氧化和还原

偶丝氧化也是造成热电偶不稳定性的一大重要原因,例如,常用的镍铬-镍硅、铜-康铜等热电偶都能与氯发生化学反应。同时,氧化造成的不稳定影响还可能存在程度上的差别,这主要是由热电极的不同性质导致的。具体而言,如果热电极被均匀氧化,那么氧化过程的影响对整体不均匀性的负面作用则相对有限。而如果热电极具有择优氧化的性质,则氧化过程将会直接影响偶丝的作用,例如,在低氧分压中,镍铬电极中的铬将产生择优氧化,偶丝的组合成分将会发生改变,直接影响到偶丝的作用。

1.2.3高温与脆化

偶丝热电极在高温下的挥发也是造成测量误差的一大原因。热电偶的偶丝材料多数是合金材料,而由于各组材料的蒸气压不同,所以挥发的程度也不同。当热电极在高温下使用一段时间,挥发程度的差异将直接导致合金成分比例的改变,进一步造成热电势产生明显变化。

与此同时,脆化的问题相伴而生。脆化是造成热电偶报废的最普通的因素。主要是由玷污、晶粒生长、氧化和长期体用于高温下再结晶等多种因素导致的。换而言之,以上提到的诸多造成偶丝不均匀、不稳定的因素,都可能直接或间接造成偶丝的脆化,影响电偶使用的生命周期。

总而言之,从热电偶的生产过程来看,偶丝需要经过多道缩径拉伸,这一工序会使其表面受到玷污。物理状态的不一致性对偶丝的塞贝克系数有影响,从而影响了热电偶示值的稳定性。具体到工作中,一支退火不合格或未经退火的热电偶被用来测温,所造成的误差可达十分之几度到几度,其准确性十分存疑。这也是在实际工作中热电偶必须退火的主要原因。退火的过程可以改善组织结构,细化品粒,提高机械性能,消除内应力,并可使产生的组织不均匀得到一-定程度.的改善。

2参考端温度的影响

参考端的温度是影响测量结果的重要因素热电偶热电动势的大小与热电极材料、工作端的温度直接相关。热电偶的分度表和对应分度表刻度的温度显示仪表,都是以热电偶参考端温度等于0℃为条件的。换而言之,如果参考温度不等于0℃,尽管被测温度恒定不变,热电势也会随着参考端温度的变化而变化。

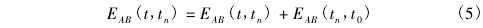

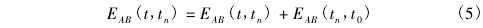

以上结论可以通过理论公式进行展现。设定被测温度为t,参考温度为t,,热电势为EAB,其变化大小可根据热电偶的中间温度定律求得(式5)。该式表示,当参考温度tn>0℃时,热电偶的热电动势减少了EAB(tn,t0),因而将使测量仪表的示值下降。

在进行测温时,热电偶参考端温度的不均匀同样也会造成明显的测温误差。根据中间导体定律,在热电偶回路中,只要中间导体两端温度相同,那么接入中.间导体的过程应当对热电偶回路的总电势没有影响。换而言之,当中间导体的两端温度不相同时,将存在引.入中间导体造成的误差。

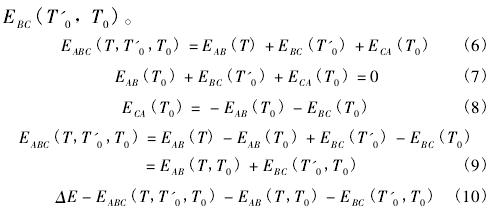

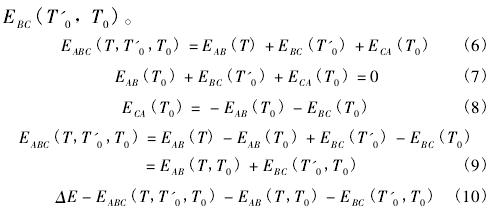

同样可以通过理论推导说明这一问题。由式(6)~式(10)可知,由于电极B偏离T0度,使得电极B与连接导线C构成新的热电偶,其误差热电势为EAB(T´0,T0)

具体而言,假设电极B为铂极,连接导线C为铜导线,在检定标准热电偶时温度相差0.1℃,误差热电势将高达-0.7μV,对结果的影响十分显著。因此,在坚定镍铬-镍硅电偶时,参考端在空气中散热较大。而由于电炉的热辐射,使得参考端温度不均匀,从而容易造成较大的测温误差。因此,参考端温度不等于0℃对被测温度的准确性有十分重要的影响。在日常工作中,要使参考端温度保特在相对准确的范围,必须采取修正或补偿措施。

3测量系统的影响

3.1动态响应误差

动态响应误差是指,热电偶的热惰性会造成示数过程中的动态误差。由于热电偶本身具有热惰性,在热电偶插入被测介质后,不能立即指示出被测温度。其示值将逐渐上升,一直到测量端吸热并放热达到动态平衡后才出现稳定的示值。因此,在热电偶插入后.到示值稳定之前的整个不稳定过程中,热电偶的瞬时示值与稳定后的示值显然存在普偏误差”。这时的结果除了有其他与稳定性相关的误差外,还存在由热电偶热惰性引入产生的偏差,这个误差的存在使仪表.指示值落后于被测温度的变化。

3.2热电偶安装位置的影响

热电偶安装位置不当或插入深度不对时,都不能反映炉内的真实温度。通常而言,热电偶的最小插入深度一般应大于保护管外径的810倍。但由于热电偶的保护管与炉壁间的间隙未填充其他绝缘物质,炉内热源溢出和炉外冷空气进入,会使得炉内的温度不恒定。当热电偶的参考端太靠近炉体时,参考端的温度将会受到明显影响,从而扩大已有的误差。

3.3测量系统漏电的影响

绝缘不良是产生电流泄漏的主要原因,也是影响热电偶测温精度的核心因素之一。测量系统漏电能歪曲被测的热电势,使仪表显示失真,甚至不能正常工作。具体而言,漏电引起的误差表现在多个方面,其中最为主要的是高温条件下绝缘体性能下降导致的高温漏电。

在日常工作中,电测设备漏电也能影响工作电流旁路,使测量产生误差,影响热电势测量漏电的原因主要来自被测系统的电炉。常用的加热设备大多是阻性炉和感性炉,由于电气加热设备在高温下的绝缘性能明显降低,因而产生高温漏电,形成干扰信号。热电极绝缘瓷管的绝缘电阻较差,能使热电流旁路、热电偶的端电压下降。具体而言,当温度升到800℃以上时,其电阻率极大地降低,绝缘性能会显著恶化。因此,高温下绝缘问题造成的漏电,可能会对测量结果造成很大的影响,需要修正措施的适当干预。

4结束语

随着工艺的发展与技术的提高,对热电偶精度的要求也将随之提升,控制和处理测量误差愈发重[10]要。从理论和实践两个角度出发,对热电偶自身的材料和性能,以及在日常测量操作中的环境氛围.等方面,全面剖析了影响热电偶测温误差的三方面因素。以备在实际工作中更好地预防和解决测量误差的.问题,从而提升工作效率,确保热电偶检测过程的准确性,真正将理论知识落实到实践工作层面。