冷却壁热态试验的热电偶测温误差

发布时间:2023-05-18

浏览次数:

摘要:在冷却壁热态试验中,钻孔对测点温度场会产生干扰。利用ANSYS软件,采用数值模拟的方法研究了钻孔的深度、钻孔的直径冷却壁壁体导热系数以及冷却壁热流密度对钻孔偏差的影响,分析了测量误差、钻孔偏差、试验偏差之间的关系。研究结果显示,由于钻孔的存在,使得测点温度高于没有钻孔的实际温度,且在相同条件下,铜冷却壁的

热电偶总体误差远远小于铸铁冷却壁,提出降低总体误差的有效方法。

冷却壁是高炉主要的冷却设备。在冷却壁的研究开发中,热态试验是不可缺少的环节。如日本几代铸铁冷却壁和目前铜冷却壁的研究开发都需要经过热态试验测试。热态试验测定壁体温度分布的主要方法就是在冷却壁冷面钻不同深度的孔,将热电偶焊接在孔底。对于热电偶测温系统的误差估计,人们只考虑仪器误差,忽略了热电偶钻孔对温度测量值的影响。事实上,由于钻孔的存在,钻孔周围的热传播已经发生了变化,出现了测温偏差。国外针对淬火过程的温度测定进行过类似的研究可,但有关冷却壁温度测定的误差研究还没有见到相关的文献。另外,热电偶结点与孔底是否完全接触,对于温度测量的准确性也至关重要。因为只有完全接触,才能降低热电偶与壁体间的热阻,提高测量的精度。重点研究钻孔对测温偏差的影响。

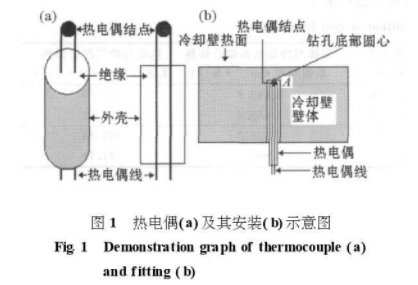

埋铜管铸铜冷却璧和合金化管铸铁冷却壁是作者新开发的两种冷却壁。在对它们进行热态试验时,采用的测温工具就是

K型热电偶,该种热电偶是由镍铬和镍硅2根导线组成,每根导线套上陶瓷管,使彼此绝缘[图1(a)]。为了测量不同深度的冷却壁温度,从壁体冷面垂直钻孔,然后将热电偶结点焊接在孔底。

为了下面叙述方便,先介绍文中涉及的几个名词术语。如图1(b)所示,A点为钻孔底部的圆心,称没有钻孔时A点位置的温度为无孔温度;钻孔后,A点温度为有孔温度;将热电偶结点焊接在A点,这时热电偶显示温度为A点的实测温度;有孔温度与无孔温度之差称为钻孔偏差;有孔温度与热电偶实测温度之差称为测量误差;实测温度与无孔温度之差为试验偏差。

利用两种冷却壁热态试验数据,确定了两种冷却壁温度场数值模拟边界条件,采用三维传热数值模拟的方法研究了热电偶钻孔的深度、钻孔的直径、冷却壁壁体导热系数以及冷却壁热流密度等对钻孔偏差的影响,用传热理论公式计算了测量误差,为冷却壁热态试验的试验偏差估计提供了理论依据。

1数学物理模型

11建立有限元模型

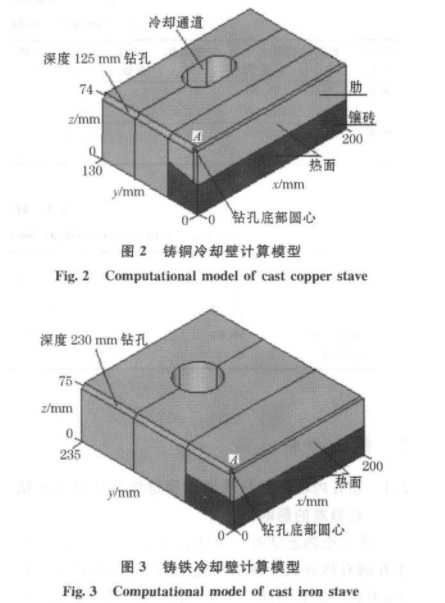

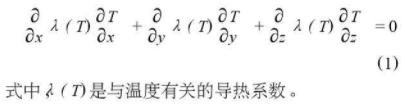

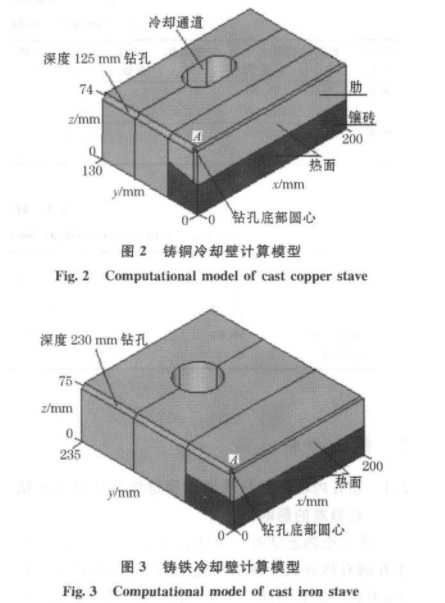

试验铸铜冷却壁尺寸800mmX130mmX1852mm;冷却通道为贯通式,沿壁体高度方向(=向)共有4条,在宽度方向(x向)均匀分布;通道中心间距为200mm,通道为扁孔型,孔的规格450mmX76.5mmX8mm;燕尾槽镶砖为高铝砖。铸铁冷却壁尺寸800mmX235mmX1625mm;冷却水管为圆孔型,水管规格中0mmx6mm;燕尾槽镶砖为烧成微孔铝碳砖;其它与铸铜冷却壁相同。根据冷却壁的对称性,,选高度方向(向)半个肋和半块镶砖,宽度方向(x向)1/4冷却壁(即1根通道),厚度方向为实际尺寸,钻孔直径10mm,建立三维有限元计算模型(图2.3)。利用

ANSYS软件进行温度场计算,模型采用SOLID70单元,铸铜模型单元24232个,节点5216个。铸铁冷却壁模型使用单元25084个,节点5280个

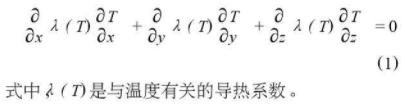

当传热达到稳态时,冷却壁满足如下传热方程:

1.2边界条件

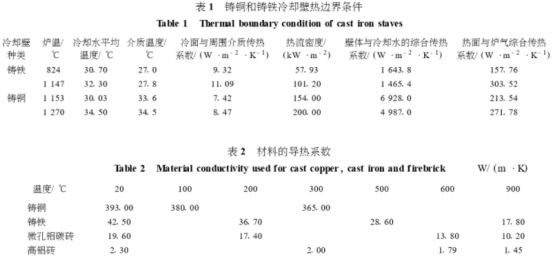

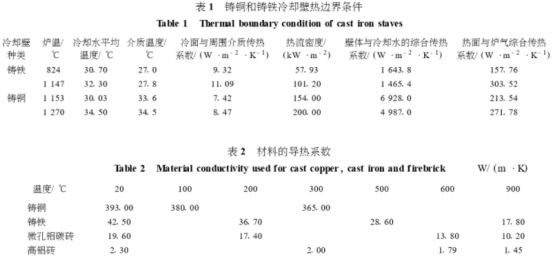

两种冷却壁模型的前面(y=0)、后面(y=200mm)、上面(铜:=74mm,铁:=75mm)、下面(:=0)设置为对称绝热边界,热面(x=0)设置为炉气对流换热边界,冷面(铜x=130mm.,铁x=235mm)设置为与周围环境的换热边界,冷却通道内表面为冷却水与壁体的换热边界,具体换热系数见表1。表1的数据来自的热态试验结果。

1.3物性参数

计算中涉及的材料物性参数见表2。.

2结果分析

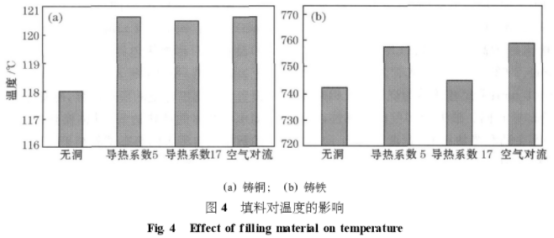

2.1钻孔内填料的导热系数和壁体导热系数对钻孔偏差的影响

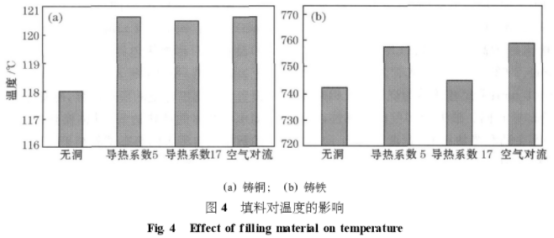

冷却壁热态试验热电偶钻孔直径为10mm,由于孔内有热电偶导线及陶瓷套管,孔的直径大大减小,但孔内仍有空间。所以,将孔的边界看作自然对流最符合热态试验的实际情况。下面分3种情况进行计算:①孔内填满导热系数为17W/(m.K)的材料;②孔内填满导热系数为5W/(m.K)的材料;③孔内设置为接近实际情况的对流换热边界。计算模型选图2和图3(孔底距热面5mm),铸铜模型选表1中炉温1153℃的边界条件,铸铁模型选炉温1147℃的边界条件。

计算结果显示,因为钻孔的存在,导致壁体内部有孔温度高于无孔温度。对于铸铜冷却璧,几种情况下有孔温度比无孔温度高2℃左右,说明孔内材料导热系数的大小对钻孔偏差的影响很小。而对于铸铁冷却壁,当孔内填满导热系数为17W/(m.K)的材料时,钻孔偏差为2.5℃。如果不填材料,钻孔偏差为15℃.说明,钻孔内填料的导热系数对铸铁冷却壁有孔温度的影响是巨大的,这是因为铜的导热系数远远大于铸铁的缘故。由此也说明测温样品的导热系数直接影响钻孔偏差。

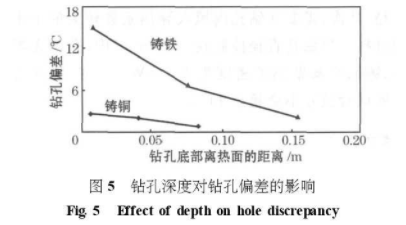

2.2钻孔深度对钻孔偏差的影响

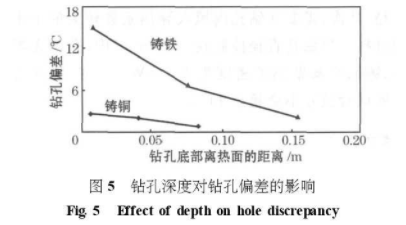

以炉温1153℃的铸铜边界条件和炉温1147℃的铸铁边界条件孔内为空气对流换热边界条件为例,对钻孔直径10mm、深度分别为125.90.45mm的铸铜冷却壁和钻孔深度分别为230、160.80mm的铸铁冷却壁进行温度场计算,得出钻孔深度对钻孔偏差的影响(图5)。

计算结果显示,距热面越近,即钻孔深度越大,产生的钻孔偏差越大。图5显示,距热面都是51mm的钻孔,铸铁冷却壁的钻孔偏差是铸铜冷却壁的5.6倍。说明铸铁冷却壁钻孔深度对钻孔偏差的影响是很大的,对铸铜冷却壁影响较小

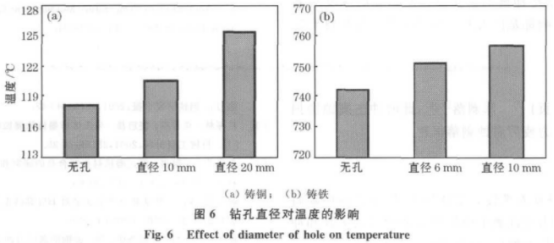

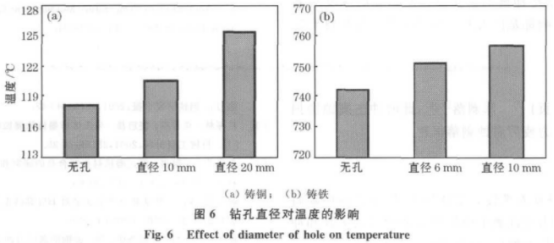

2.3钻孔直径对钻孔偏差的影响

图6显示,孔的直径对钻孔偏差的影响是巨大的。距热面都是5mm的钻孔,对于铸铜冷却壁,孔径增加2倍,钻孔偏差增加了3倍。对于铸铁冷却璧,当孔径从10mm减小到6mm,直径减少40%时,钻孔偏差也降低了40%。可见,用热电偶测量样品内部温度时,钻孔的直径越小越好。

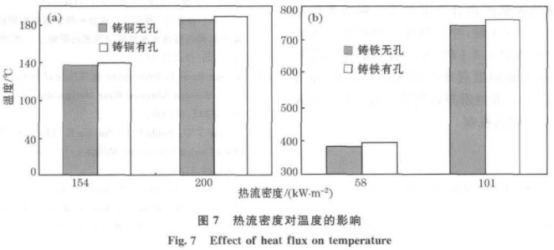

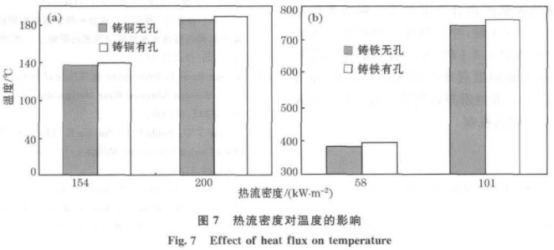

2.4冷却壁热流密度对钻孔偏差的影响

图7显示,当铸铜冷却壁热流密度从154kW/m2增加到200kW/m

2时,距热面5mm的钻孔,钻孔偏差从2.68℃增加为4.50℃;铸铁冷却壁热流密度从58kW/m

2增加到101kW/m

2时,钻孔偏差从7.4C增加到13.3℃.说明冷却壁热流密度每增加10kW/m

2,铸铜钻孔偏差增加0.39℃,铸铁钻孔偏差增加1.2℃。计算结果表明,铸铜冷却壁热流密度对钻孔偏差的影响是铸铁冷却壁的1/3。

2.5有孔温度与实测温度的比较

在测量冷却壁内部温度时,将热电偶焊接在孔底,这时将有热量沿镍铬-镍硅导线向外界传递,因此,有孔温度将高于热电偶实测温度。利用微元热平衡法得到热电偶在孔内牢固情况下的测温误差表达式为:

式中,T´1、T1、T2分别为有孔温度、实测温度和冷却壁外部介质温度;d、d分别为钻孔直径和热电偶结点直径:λ1、λ2分别为壁体导热系数和热电偶导线平均导热系数;h为热电偶孔内传热系数;ƒ为热电偶导线截面积。

热态试验中,用于冷却壁内部温度测量的热电偶的偶丝直径为1mm,对应的热电偶结点直径为2.5mm,热电偶插入孔直径为10mm,偶丝平均导热系数为17.4W/(m.K),壁体导热系数、冷却壁外部介,质温度及孔内传热系数见表1。运用公式(2)计算得出铸铜冷却壁内部测温误差不超过0.05℃,而铸铁冷却壁内部测温误差为4~7℃。综合以上分析得出,在冷却壁内部测温时,有孔温度高于无孔温度,有孔温度高于热电偶实测温度。由此说明,热电偶实测温度更接近无孔温度。

3结论

(1)铸铜冷却壁的钻孔直径对测量误差的影响明显大于其它因素。铸铜冷却壁热态试验时,只要将钻孔直径控制在10mm以内,无须在钻孔内填料,其试验偏差不会超过4.5℃。

(2)铸铁冷却壁的钻孔直径及钻孔的深度对测量误差的影响都是巨大的。为了降低钻孔对测量误差的影响,铸铁冷却壁热态试验时,应尽量减小钻孔直径;其次,需要在钻孔内填入导热系数较大的不定型材料。当钻孔直径控制在10mm以内、孔内无填料、铸铁冷却壁热流密度为101kW/m2时,铸铁冷却壁试验偏差不会超过11℃。