一种锡膜热电偶的动态响应模型

发布时间:2023-06-20

浏览次数:

摘要:为了提高

铜-康铜锡膜热电偶温度传感器的测量精度以及灵敏性,选取铜~康锕锡膜热电偶进行--维非稳态传热分析。基于牛顿冷却定理以及傅里叶导热定律,建立了铜-康铜锡膜热电偶的动态热响应模型,对其边界条件进行综合比较,对模型进行求解并基于Simulink/Matlab进行动态仿真。通过试验验证了动态热响应模型精度。仿真预测模型简单,能够较为正确地模拟铜=康铜锡膜热电偶的热响应特性。

0引言

热电偶是根据温度的变化而产生响应的电热势,进而在计算机上显示出温度值,因此热电偶在测温中不会因自发热而影响测量精度,在实际应用中表现出优良的性能。但是热电偶的热惰性会使得其测温的实时性受到影响",目前基于热电偶内部的导热特性对响应时间影响的报道并不多见。热电偶时间常数的测试系统,给出了不同范围温度、时间常数各异的热电偶测试曲线,并且通过试验验证了此系统的测试精度,可以测试到亚毫秒至秒量级的时间常数。通过对热电偶导热特性的分析,建立了热电偶在管式炉内测温时的温度响应模型,得到了热电偶的温度响应时间,并且试验验证了其理论。基于热电偶的传递函数求得的补偿算法可以在单片机内实现对实际温度的实时采集。从传感器的结构出发,论述了传感器的结构、动态和静态标定,在实际应用中取得了良好的效果。

近年来,对薄膜热电偶的研究越来越多[8],主要是对热电偶形状改进的研究。对热电偶的形状进行改进,能提高其动态响应时间。但是对于热电偶动态响应时间的理论模型的研究鲜见报道。

1建立模型

1.1建模理论

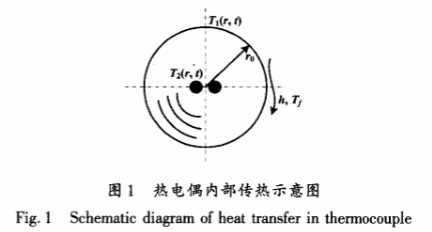

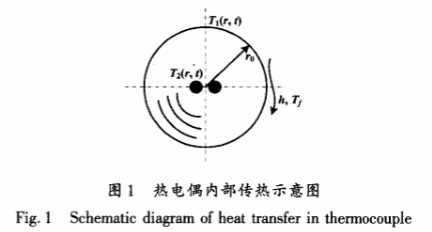

采用锡膜焊接的方法制作的铜-康铜热电偶,在锡膜焊接过程中对锡膜直径控制的精度不高。文献[9]提出的热电偶锡膜直径可控制在0.03~0.5mm,因此在这个直径范围内对其进行导热分析。铜_康铜热电偶内部结构如图1所示。

图1中,r0为热电偶锡膜半径,h为热电偶锡膜外表面与热流空气的换热系数。

铜-康铜热电偶在固体表面进行测温时要保证其密封性,因此可认为测温过程是热电偶对其周围的热流空气进行测温。热流空气的温度通过锡膜传到热电偶内部的感应端,锡膜外壁到感应端的温度从T1(r,t)降低到T2(r,t)。建模思想基于如下假设。

①在热电偶外表面流动空气的热流密度恒定,可忽略接触热阻。

②锡膜较薄,可假设温度为一维球体导热。

③由于锡膜直径较小,可认定感应端的两个球体

与锡膜同心,即热电偶锡膜外表面到感应端的传热距离为r0。

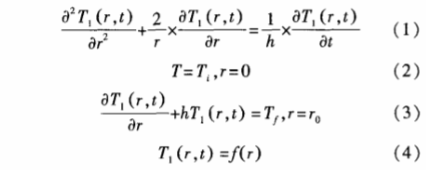

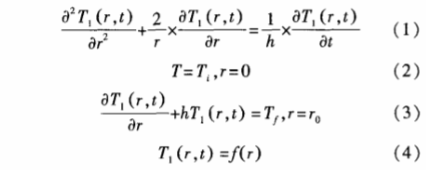

1.2动态建模

根据图1所示热电偶内部结构,将热电偶放置在初始温度为Tƒ的实际工况中,得到一维导热模型:

式中:h为热电偶锡膜外表面换热系数;r为瞬时传热距离;r0为锡膜半径;Tƒ为被测热流空气温度;Ti为热电偶处于室温下的初始温度。

引用新的因变量U(r,t)=rT1(r,t),式(1)~式(4)可变换为:

综上可得到锡膜经过t时间的积累瞬时传热量Qo-f,将其无量纲化得到:

热流空气与热电偶锡膜外表面的换热量表面的对流换热量可由傅里叶定律得到:.

式(18)表明,锡膜热电偶动态响应时间与锡膜直径r0、导热系数λ、锡膜外表面换热系数h以及空气的热扩散率α有关。如当锡膜直径r0增大时,动态响应时间也随之增大等。

综上所述,式(13)和式(18)为非线性方程,不容易获得正确解,可基于拥有强大计算功能的Simulink/Matlab,对所述非线性方程组求得热电偶对热流空气进行测温时的瞬态温度场,并最终求得热电偶锡膜直径对动态响应时间常数的影响。

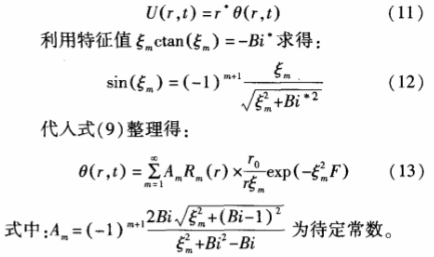

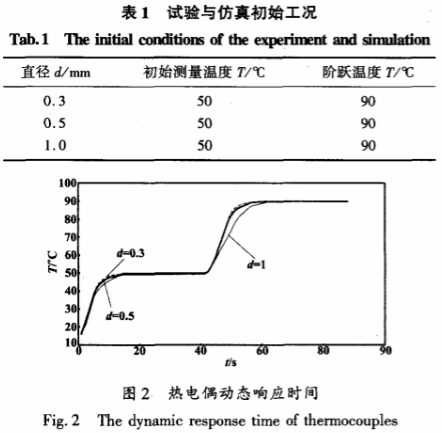

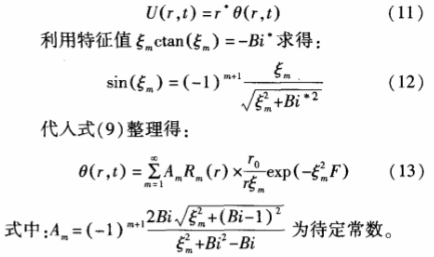

2数值仿真

在Simulink下对表1中的初始工况进行仿真,得到3种直径下的热电偶的动态响应情况如图2所示。

图2表明,热电偶随着其锡膜直径的增大,其动态响应时间增加,尤其是当锡膜直径为1mm时,热电偶的滞后性明显,可见热电偶的动态响应时间取决于锡膜直径,直径越小,动态响应时间越短。

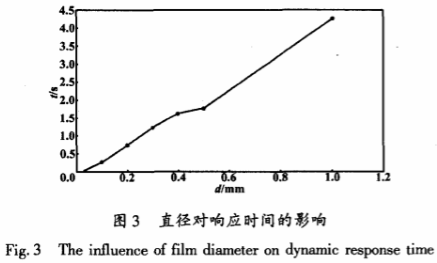

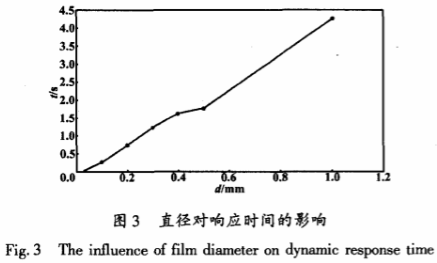

基于Simulink动态仿真模型得到热电偶锡膜直径对时间常数的影响如图3所示。

图3表明,热电偶的动态响应时间常数t随着锡膜直径的增大呈线性增大的趋势。当锡膜直径为1mm时,动态响应时间突然增大,不能满足实际测温要求。因此,要求对热电偶锡膜的直径进行严格的控制。由仿真结果可知,当锡膜直径在0.03~0.3mm范围内时,热电偶的动态响应时间常数较小,因此应尽量控制在此范围内,以便正确测温。

3试验验证

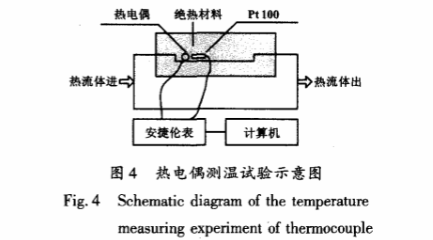

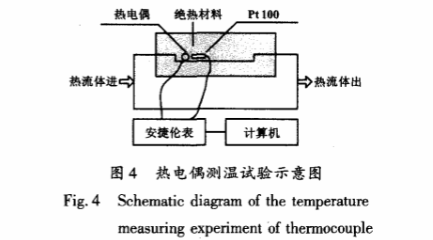

为了进一步对热电偶的动态响应时间进行描述,取锡膜直径为0.3mm的热电偶进行标定[10]以及试验验证,采用安捷伦万用表自动采集温度,采用测温精度更高、响应时间更短的A级Pt100温度传感器对热电偶进行验证。试验中,将A级Pt100温度传感器的温度作为实际温度,并将热电偶测量到的试验值与仿真值进行对比分析。试验示意简图如图4所示。

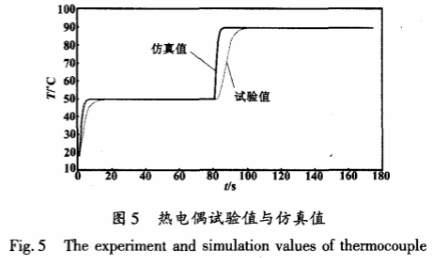

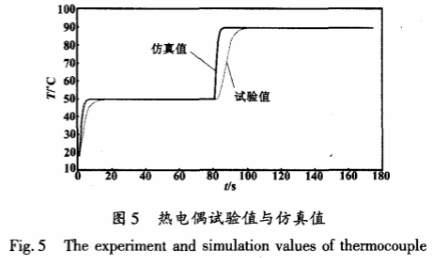

将A级Pt100温度传感器、热电偶分别放置在温度为50℃的被测热流空气中,要求Pt100温度传感器放置在热电偶附近。当热电偶测量值趋于稳定时,逐.渐提高被测热流空气温度直到90℃并在90℃保持恒温。试验值与仿真值对比如图5所示。

由图5可以看出:①在20~50℃阶段,热电偶的试验值略低于仿真值;②在50℃的准稳态阶段,试验值略大于仿真值,表明模型在准稳态阶段对于热电偶实际工况能够进行较为正确的仿真模拟;③在50℃.上升到90℃的阶段,试验值表现出明显的滞后,说明模型的边界条件不能非常正确地描述热电偶的实际测温特性,同时试验值与仿真值之间的误差也是由于对热流空气的温度加热并不能实时与理想仿真中的温度上升值相匹配;④在90℃的准稳态阶段,试验值与仿真值符合得较好。

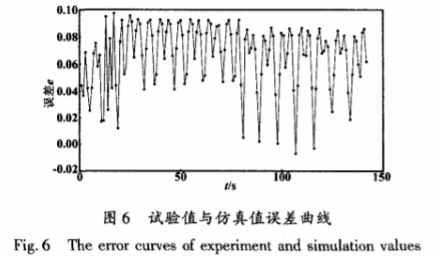

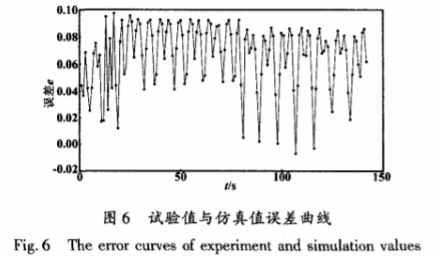

为了更加直观地说明模型的仿真值与试验值之间的关系,对试验值与仿真值求绝对误差,如图6所示。

图6所示曲线表明,在采用热电偶进行测温时,记录数据要有一定的延迟,并且热电偶在准稳态阶段测温时的误差精度基本为10

-2。综上所述,要求热电偶尽量在准稳态阶段进行数据的采集。锡膜热电偶不适合在温度阶跃变化频率较大的工况下使用。如果温度在产生阶跃以后维持10s左右,则对锡膜热电偶采集到的温度值求平均温度后,其测量精度还是较为正确的。

4结束语

对热电偶在测量热流空气时进行动态建模,模拟出热电偶测温的动态特性,并且得到热电偶锡膜直径对其动态响应的影响,对热电偶制作以及测温具有指导意义。试验验证了动态响应模型具有较高的精度,锡膜热电偶在测温过程中具有滯后性,热电偶适用于准稳态工况以及温度阶跃频率较低的测温工况,不适合温度变化较大且阶跃频率较高的工况。仿真模型简单,能较为正确地描述锡膜热电偶的动态测温特性,可适用于其他温度传感器的动态响应仿真模拟。