精度高热电偶校准系统的研究

发布时间:2023-08-07

浏览次数:

摘要:

热电偶是热加工设备中温度测量最常用的传感器,在热加工设备中,如热压罐、热处理炉、表面处理槽等都需要热电偶来控制和记录设备的温度,热加工设备中,热电偶用来控制和记录设备的温度,构成一个温度测量系统,将测量的温度在仪表上显示/控制和记录。对这些设备的检测,如温度均匀性测试和温度仪表系统精度校验都是用热电偶作为传感器进行测试的,热电偶性能的好坏直接关系到温度测量的准确性。

0引言

热电偶在工作时,通常直接放置在热加工设备中,与补偿导线和温度控制和记录仪表相连接,通常由两种不同的金属丝组成,它的测温原理是基于1821年塞贝克发现的热电现象。热电偶通过测量热电动势,再按照1990年国际温标ITS-90将热电动势转换成温度数值来达到测量温度参数的一种传感器。热电偶就是通过测量热电动势,再按照1990年国际温标ITS-90.将热电动势转换成温度数值来达到测量温度参数的一种传感器。

热电偶一般由热电极、绝缘保护管和接线盒组成。目前国际上有8种标准化的热电偶,分别为廉金属热电偶(E、J、K、T、N型)和贵金属(R、S.B型)两大类。

1热电偶的校准

热电偶在使用过程中,由于高温、氧化、再结晶、.环境腐蚀、污染等因素热电偶的热电性能会发生变化,就会影响热电偶的示值误差,所以热电偶的国家检定规程如JJG351-96《工业廉金属热电偶检定规程》、JJG141-2013《工作用贵金属热电偶检定规程》、JJF1262-2010《铠装热电偶校准规范》等,都要求对热电偶进行定期校准,校准周期一般不超过半年,以保证热电偶的示值误差满足要求。热电偶示值误差的校准方法为比较法。目前国内外相关校准规范如国家检定规程JJG351-96《工业廉金属热电偶检定规程》和美国国家标准ASTME220《用比较法校准热电偶》都要求采用比较法进行校准。比较法是利用高--级精度的标准热电偶和被校准热电偶直接比较的-种校准方法。校准时,将被测热电偶与标准热电偶--起捆扎送入校准炉内。热电偶的测量端位于校准炉内均匀的高温区域中,炉内温度恒定在整百度或规程要求的温度点上用双极法、同名极法或微差法来确定被校准热电偶在该温度下的电动势值。

2工业化精度高热电偶校准系统

基于对高温热电偶校准系统的不确定度指标,即根据确定的测量结果不确定度,即U=(0.3~1.0)℃,开展深入、细致、切实的测量不.确定度分析,发现以往在常规校准系统的不确定度分析中曾被忽略的不确定度分量。通过对各不确定度分量进行重新分配、平衡,确定校准系统各组成模块(包括主标准器、电测模块、扫描开关、校准炉、补偿导线、参考端等等)的计量参数及不确定度分量指标。

2.1系统的组成

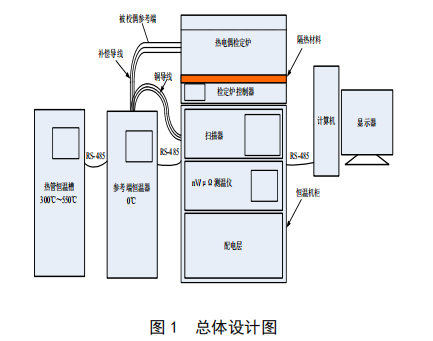

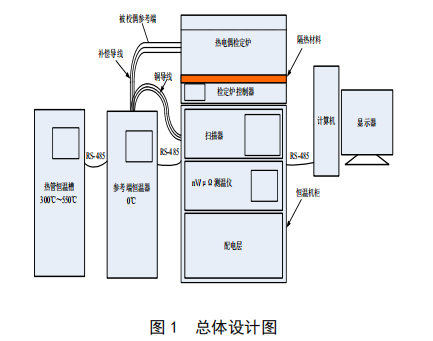

随着计算机科学技术的飞速发展,热电偶的校准从早期的手动校准阶段,到后来的半自动校准阶段,到现在的全自动校准阶段,热电偶校准的自动化水平不断提高。热电偶校准系统由--等标准

铂铑10-铂热电偶、热电偶校准炉、参考端恒温器、电测仪表、扫描开关、计算机、打印机和配套的相关软件构成,系统总体设计如图1所示。

系统研究内容如下:

研究热电偶校准用热管恒温槽,研究热管恒温槽的温度稳定性和均匀性的关键指标,其中均匀性包括.上水平面温差、下水平面温差和工作区域最大温差,解决(300~500)℃热电偶校准过程中温场不均匀带来不确定度分量较大问题;研究精密热电偶校准炉,研究热电偶校准炉的轴向温度场和径向温度场的关键指标,研究热电偶校准炉的定位系统,解决(500~1200)℃热电偶校准过程中温场不均匀带来不确定度分量较大问题;研究精密热电偶校准专用电测模块,研究电测仪器的精度等级、分辨力等关键指标,满足各类规程对高温热电偶校准的要求,减小电测模块在校准过程中带来的不确定度分量;研究专用低电势扫描开关,研究扫描开关寄生电势、通道间数据采集差值、测量重复性等关键指标,满足各类规程对高温热电偶校准的要求,减小热电偶校准过程中扫描开关寄生电势带来不确定度分量;研究热电偶参考端处理模块,研究参考端恒温系统的深度尺寸、工作区域内温度变化等关键指标,减小热电偶校准过程中参考端恒温模块带来不确定度分量较大问题;开展高温热电偶校准系统软件研制,研究满足国家将定规程或校准规范等要求的软件,用于校准过程的数据处理、原始记录打印、校准证书打印等。

2.2专用热管槽的研究

高温热电偶校准系统专用热管槽结构研究主要通过提升热管的热循环速度来提升热管的传热能力,减小有效工作区温差,拟采取的措施为增强热交换。通过改变热管结构、加大散热能力提升管内工质的循环速度,继而提高热管管芯插管的热传输功率,提高整体换热能力。具体措施可包括:通过增加散热器表面.积,增加散热器的散热功率。通过增加热管槽插管与工质的接触面积,即在插管外壁焊接翅片,或将多个插管通过翅片相互连接,从而增加每一根插管与工质饱和蒸汽的热接触面积,提高插管的传热能力。.

通过对国内外热管工作介质材料搜集、研究、比对、分析,通过实验确定出合适的热管工作介质。由于热管的工作温度上限为550℃,该温区热管只能使用低熔点金属作为工作介质。目前汞用于(300~500)℃立式热管恒温槽,取得较好的效果。高温热电偶校准系统专用热管槽的主要技术指标及要求为:工作温度范围:(300~550)℃;有效工作区(垂直方向)传感器插孔底部算起300mm;有效工作区(水平方向):φ40mm的插孔和其他插孔;有效工作区任意两点温差:≤0.05℃;温度波动性:≤0.05℃/min.

2.3热管槽温度调节模块的研究

热管槽的控温传感器采用由线绕元件封装的三线制(或四线制)A级

Pt100铂热电阻。根据国家检定规程《JJG229-2010工业铂、铜热电阻》,A级铂电阻的上限工作温度只能达到450℃,为保证在550℃.上限温度长期可靠工作,需通过以下技术途径进行设计。热平衡算法研究。基于热平衡系统遵循牛顿热力学定律,热管槽在热平衡条件下,通过槽内温度的变化可计算出槽中所储存热能的变化,只要随时弥补这些热能变化即可保持槽温的恒定。该方法的优点是避免了PID算法下槽温的周期性波动。

加热补偿法研究:在温度调节模块中,增加-一到多个辅助温度调节回路,提高热管槽载荷状态的温场均匀性;加热功率细化研究:将主加热器分为多个加热元件。热管在低温(特别是工作温度下限附近)工作时,所需加热功率通常只有全功率的(1.0~10.0)%之间,使控制输出的动态范围缩小,相对调节细度变差。在此情况下,改用其中的部分加热元件加热,在同样的加热功率下,这些负责加热的元件的相对输出变大,提高了调节输出的动态范围;对电网电压波动的补偿功能研究:常规的温度调节数学模型是基于被控对象的供电电源电压恒定不变这一假设的基础上。电网电压的波动会作为-种外界扰动作用到闭环调节系统,引起槽温波动。实时调节的特点在于馈入校准炉的加热功率是不断调整、变化的,即使电源电压稳定,加热功率也不可能稳定,因此电源电压的稳定不是必需的条件,关键是能够向被控对象及时提供所需的功率。

P=ρ×U2/R

在已知电源电压U、中间加热区电阻R的条件下,只要调整占空比ρ,即可得到所需加热功率P。显然,电源电压的波动是可以通过实时算法在很大程度.上进行补偿的,这样一来就不需要在热管槽的供电环节使用笨重的稳压电源。

2.4校准炉的研究

为有效提升校准炉温场的均匀性指标,拟采用多温区炉体结构及温度控制技术,初步确定采用3个温区,采用炉管绕丝方案。为保证炉温场的均匀连续,采用抽头方式将电加热部分分为3个加热区,一个中间加热区,中间加热区的两侧分别为两个辅助加热区,电路形式上表现为各温区加热丝串联、抽头,不隔离。.精度高热电偶校准炉主要技术指标及要求为:工作温度范围:(500~1200)℃;有效工作区温度均匀性:轴向≤0.3℃/60mm,径向≤0.2℃/φ28mm;温度波动性:0.1℃/min,0.5℃/10min。

2.5校准炉专用温度调节模块研究.

研究均温块的材料、形状、安装方式等,提升校准过程中校准炉的温场均匀性,减小了被校热电偶测量结果不确定度,并由此确定最终设计、研制出均温块。温度调节模块的主要研究内容为以整个工作温度范围内的恒温及温场最优为目标,基于热平衡理论的校准炉恒温调节动、静态数学模型的建立,及被调节对象(校准炉)固有特性参数的提取与确定。

温度调节模块设计:设计专用3回路智能调节器,中间加热区的回路为主调节回路,两个辅助调节回路分别负责两辅助加热区的温度跟踪调节,负责保持与.主加热区温度之间的温差范围。

温度调节算法研究:主调节回路温度调节算法研究是在分析传统PID调节理论的基础上,从传热学、能量的视角考虑分析要面对、解决的问题,使用现代嵌入式控制系统和优于传统PID的先进算法。主调节回路温度调节算法需分别研究大偏差工况下温度变化趋势的动态调节和小偏差工况下温度波动最小化调节两方面。

热电偶校准炉固有特性参数的测定:热电偶校准炉的固有参数系由校准炉的制作材料、工艺决定的。为使校准炉的调节达到最佳效果,有必要对其进行定.义并给出测定方法。需要测定的固有参数有散失功率、热容量、热时间常数、热滞后时间、加热功率。

2.6精密测温仪研究

目前我国热电偶自动校准系统所使用的电测设备基本上配制的都是进口6位半至8位半数字多用表,或7位半纳伏/微欧表(以下简称“数字表”),这些数表在热电偶校准过程中对使用环境温度要求较严格,通常为(23±5)℃,而校准炉、热管炉等恒温设备均散发热量,会对数表的使用环境造成影响。精密测温仪技术指标及要求为:量程:100.0000mV,100.0000Ω,400.0000Ω;分辨力:10nV,1μΩ;精度等级:0.01级;输入通道数:5通道;使用环境温度:(5~40)℃。

2.7专用低电势扫描开关研究

专用低电势扫描开关用于在测量被校热电偶热电势时顺序选择、切换各被校热电偶的热电势信号到精密测温仪。专用低电势扫描开关技术指标及要求为:低电势扫描开关电势:≤0.2μV;最大被校通道数:12通道;各通道寄生电势之差:≤0.2μV。

专用低电势扫描开关结构:使用机械结构的低电势多点转换开关,通过机械驱动机构的驱动,在不同的位置,接触不同的通道,达到通道切换之目的。专用低电势扫描开关拟采用两个4组12位低电势开关通过适当的连接而成,可适应不同标准器的接入。

低电势扫描开关寄生电势测量方法:专用低电势扫描开关寄生电势应小于等于0.2μV,测量寄生电势时使用纳伏表进行测试,用直径为1.0mm2的单芯铜导线分别将各输入通道端子及输出端子短路,20min后观查纳伏表是否稳定,待稳定后将纳伏表清零,然后用剪线钳迅速剪断输出端子两端所接短路线。选择软件的通讯测试功能,分别切换至扫描开关各档位,等待60s后读取该档位的寄生电势。

2.8精度高热电偶校准系统软件开发

软件开发平台拟以C#.NET和C++为主,以python等作为辅助开发工具。软件具有友好的人机交互功能,.可引导操作人员输入、选择需要完成的工作及具体细.节,软件具有较强的容错能力,可通过各种逻辑校验与分析,提醒、纠正操作人员的操作错误。软件自动记录运行过程的各种参数、状态,包括炉温及其调节的动态实时数据,被校信息、标准信息、个性化设定参数、测量原始数据等。软件可将所记录的各种数据绘制成曲线以便分析。软件具有数据处理,数据修约功能,包括符合国际温标的热电偶、热电阻分度变换功能、、可追溯的数据计算、处理功能。报表生成,证书自定义与输出,软件能够控制整个校准系统按照.所选检定规程或校准规范的要求,自动实现所需各校准点的校准工作,并输出校准结果。

2.9测量不确定度评定

以测量不确定度作为理论指导,进行不确定度分析、不确定度分配以及不确定度验证,明确被校热电偶的允差,按照校准系统量值溯源比率1/4的要求,计算每个温度校准点的扩展不确定的要求。通过建立热电偶校准系统校准过程中被校热电偶温度示值偏差的数学模型,并对数学模型进行详细分析,确定该系统测量不确定度分量的各项来源,并进行分析。对各不确定度分量按照A类或B类方法进行分析、合成,得到各标准不确定度分量。对各标准不确定度分量进行合成,计算合成不确定度,并转化为扩展不确定度。对于不满足溯源比率的温度点,找出其最大不确定度分量,进行必要的调整,包括:提高测量标准的等级、改变电测仪器量程、更换不确定度小的恒温设备等。重复上述过程,直到各温度点均满足量值溯源比率要求。

3结论

精度高高温热电偶校准系统,包括校准系统各模块的方案设计及研制、校准软件的开发、系统组成等,通过对系统的不确定度评估,该系统达到了温度范围(300~1200)℃,不确定度U=(0.3~1.0)℃,解决精度高热电偶量值溯源的问题。