核电厂堆芯热电偶接头故障修复

发布时间:2023-08-16

浏览次数:

摘要:

核电厂堆芯热电偶用于堆芯冷却剂温度监测,是堆芯参数监视的关键设备。因特殊的使用环境,热电偶设计为分段式结构,其各段间的连接器成了易损点,而其中的A接头最易损坏,而热电偶更换困难。为了应对堆芯热电偶A接头的故障,探索一套可行的维修方案,通过改进原接插件,增加注胶套件,以容纳绝缘、密封树脂和铠装固定;采用柔性芯线作为接头信号引出线,提高操作灵活度;应用绝缘的热凝固树脂密封,有利于除潮处理;应用冷压压接工艺,芯线连接可靠性高、易操作,采用绝缘瓷珠刚性分隔和树脂填充胶粘的综合绝缘处理方案,方案稳定高效;采用卡套进行铠装固定,成熟可靠;提出了高温热环物理屏蔽潮气方案,确保绝缘关键参数可控。

0引言

核电机组堆芯热电偶安装在反应堆内部,每台机组安装40只热电偶,用于监测堆芯冷却剂温度。因特殊的使用环境,热电偶设计为分段式结构,賂段间的连接器成了易损结构。连接器主要包括:插针、插座、保护套、锁紧螺母等

因热电偶对绝缘要求高,结构精细,一般出现故障时,推荐整体更换。但与热电偶一体的A接头,因堆芯热电偶插入堆芯安装,实施整体更换的难度很大,且经验统计成功率低。一套技术可靠、稳定、工艺适用的机组堆芯热电偶接头修复方案成为了迫切需要。

1堆芯热电偶结构和测量原理

堆芯热电偶为

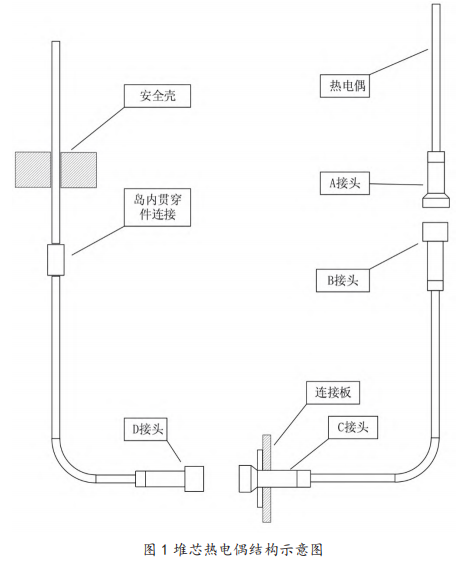

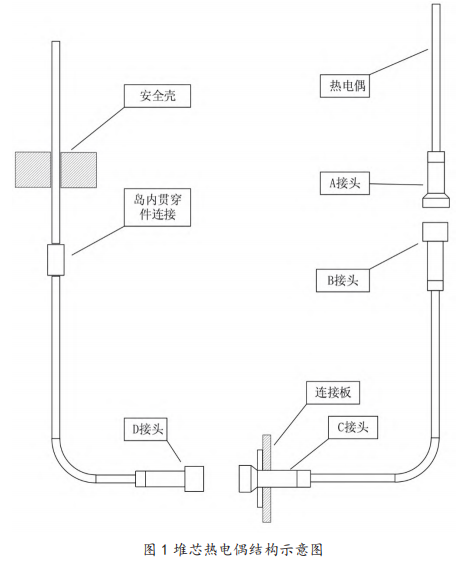

K型铠装热电偶,直径约为3.17mm,长度约为6.5~9.2m,精度为±1.5℃,其核岛内部分被A-B、C-D结构分成了三段,其中A-B接头安装在压力容器顶盖上方,结构如图1所示。热电偶从反.应堆压力容器顶部的四个热电偶柱,沿着内径为6mm的堆芯构件导向管插入堆芯,路径经多个转弯,将热电偶安装到40个不同燃料元件的出口位置。电势信号经补偿导线,送到堆芯温度测量机柜进行冷端补偿,并经温度变送器将热电势信号转换成4~20mA电流信号,用于堆芯饱和温度计算和堆芯温度的显示。

2堆芯热电偶接头故障及处理方案分析

机组堆芯热电偶因其特殊的使用环境、安装方式和结构特点,在其运行和维护过程中,故障主要集中在接头位置。在机组运行期间,因一回路冷却剂流动,A、B接头随着压力容器小幅振动,接插件与热电偶线芯之间的焊接会受振动影响,导致焊点松动而虚接。在每个燃料循环,因核反应堆换料的需要,每次均需要拆除和回接A-B接头和C-D接头,在接头拆卸以及跟随压力容器大盖移动过程中,接头存在碰撞损坏的风险。在重连时存在插针弯折风险,受现场空间狭小、照明昏暗,环境辐射计量高等的影响,人员操作错误,将接头的插针和插座错位,导致插针折弯损坏。B-C接头之间的补偿电缆路径较短且位置可达,因此采取重新敷设整段电缆的维修策略。与热电偶一体化的A接头因部分插入堆芯,检查和操作困难,处理难度大,因此针对A接头故障的处理是研究的重点。

2.1堆芯热电偶整体更换方案

机组堆芯热电偶与导向管之间的间隙较小,且导向管长期在高温高压环境中,可能存在变形,因此热电偶在导向管中运动时存在较大摩擦力,尤其在热电偶插入时,如热电偶插入不到位,测点偏差将导致温度不准确。堆芯热电偶的设计寿命为40年,与反应堆的设计寿命一致,也是考虑更换的难度,堆芯热电偶整体更换存在较大风险。

热电偶整体更换的维修周期长,首先需在机组大修窗口完成故障点的确认,并通过水下视频检查,查看热电偶导向管是否有明显变形;因每根热电偶的长度不一样,需将热电偶和接头备件送至厂家进行定制加工,国外厂家周期一般至少需要10个月,因此最快能在下一个燃料循环完成更换。整体更换热电偶机会只有一次,一旦将热电偶拔出后,插入过程无法到位,将彻底失去该测点,根据同行经验反馈,成功率在50%以下。

2.2堆芯热电偶A接头修复方案

根据上述故障原因分析以及同行运行经验,热电偶一A接头这段的故障,大部分故障点是在A接头。A接头一般距离热电偶与导向管之间的密封卡套有20~30cm,故障的A接头剪切后还有足够的余量对接一个类似的接头,甚至有多次更换机会,即使维修不成功,导致热电偶损坏,还可以执行热电偶整体更换。A接头的更换操作在堆芯外部,不涉及堆芯内部的热电偶,工作量小,维修周期短。因此研究A接头更换的技术和工艺具有重要意义。

3堆芯热电偶A接头修复工艺研究,

3.1关键技术分析

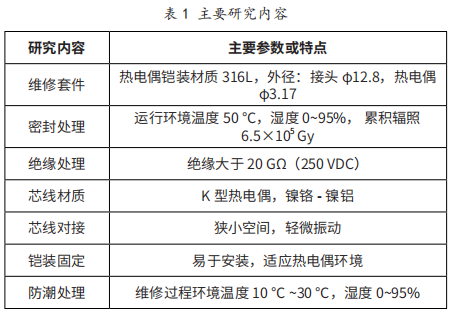

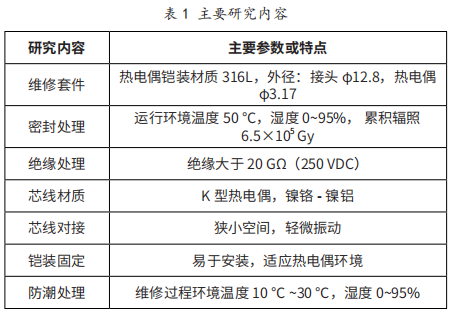

热电偶安装和使用环境特殊,不具备校验条件,因此堆芯热电偶的维修质量主要由热电偶回路环线电阻和线芯对地绝缘电阻两个关键参数表征。因此堆芯热电偶接头维修的关键技术和工艺主要是表1中的几个方面。

3.2技术方案分析

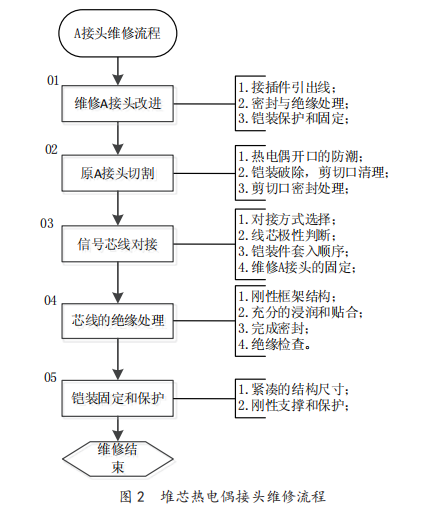

3.2.1A接头维修的流程

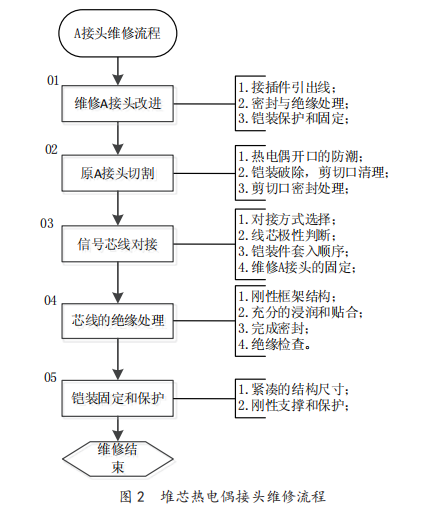

堆芯热电偶A接头的维修主要有5个主要步骤,如图2所示,这5个步骤并不是孤立存在的,在维修技术.和工艺选择时,需要综合考虑对其他环节的影响,如维修A接头预制时,要考虑接插件的引出线是否利于与热电偶的对接,A接头与热电偶的铠装固定,芯线对接后的密封处理。

3.2.2维修A接头的预制

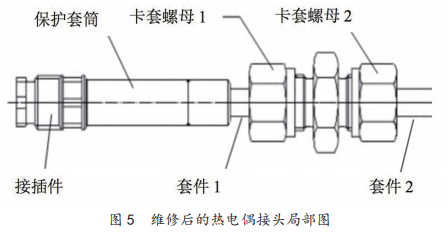

A接头和热电偶一体的堆芯热电偶由接插件、保护套筒、固定套、热电偶四个部件构成,接插件与热电偶信号线芯连接后,保护套筒用于保护接插件连接点,并对连接点进行密封处理,固定套用于将A接头与热电偶铠装固定。

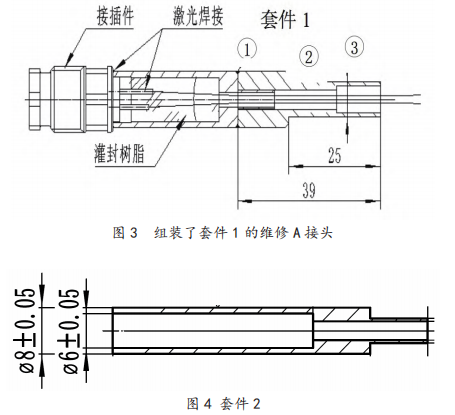

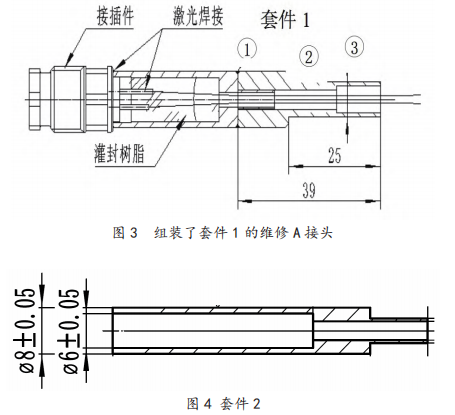

为便于维修,在原A接头结构的基础上设计了两个套件,如图3套件1其结构分为三个部分,使用激光焊接将①端面与厂家供货的组件焊接,组成“维修A接头”,②和③部分外径均为8mm,将作为刚性固定的上支点,长度足够卡套固定,③内部的圆柱型腔体用于收纳瓷珠,在信号线对接后,瓷珠下滑到对接点。完成组装的维修A接头,如图3所示,尾部是从接插件引出的信号线芯,在设备现场与热电偶线芯对接。

图4套件2作为铠装固定的下支点,其内部空腔用于容纳绝缘和密封材料,结构尺寸与套件1相匹配。

3.2.3信号线芯材料选择

堆芯热电偶的信号线芯为2根0.5mm左右的镍合金单芯线缆,硬度较硬,如维修A接头仍使用相同的芯线,在连接时的位置调整将很困难;在铠装固定时,存.在周向的旋转,容易导致连接点受力,出现线芯扭转,导致连接点脱开。经调研了一种柔性的

K型热电偶线芯,其线芯表面包裹有一层能耐高温(86℃)和耐辐射(1×10

6Gy)的交联聚乙烯绝缘材料,经试验验证信号传导性能与原热电偶线芯一-致,柔软的材质,有很高的自由度4。因此在维修A接头预制过程中,将柔性电缆直接焊接在插针上,用树脂进行固定和密封,柔性电缆具有良好的弯曲性,便于与热电偶连接操作,在固定过程中具有较大的调整活动空间。

3.2.4信号线芯现场对接

考虑到维修后的铠装恢复,热电偶铠装破坏应尽量少,芯线只能露出很短一段,一般在2cm左右,且原热电偶线芯硬度硬,因此信号线的可调距离较小。受现场安装环境限制,激光焊接设备无法进入现场使用;电弧焊无法找到电流施加接点;相对可行的气体焊,因芯线直径只有0.5mm大小,火候不易把握,容易产生虚焊导致焊接不牢或者加热过度,导致芯线融断,对操作技能和熟练度要求高,而且操作过程有很大的安全风险。

借鉴仪控信号端接常用的压接方式,将信号芯线重叠,外面套上镍铬和镍铝合金小圆管,与K型热电偶芯线相融,不会产生化学反应,适应辐射环境。使用压线钳进行冷压对接,冷压连接作为仪控领域常用的端接方式,在泵和风机等振动较大的环境中普遍使用,经验证连接可靠。冷压操作简单,压接工具适用于堆芯热电偶现场环境,芯线重叠压接,保证信号有效传输,不会在.连接点引入其他材料。

3.2.5切口密封处理

热电偶探头铠装与信号电极之间填充的绝缘材料为氧化铝,具有极强的吸水性,暴露在空气中极易受潮,而反应堆厂房的环境难以精确控制,因此在切割后需进行快速的密封,防止热电偶绝缘材料受潮。因此密封材料的密封性能以及在现场的可操作性,决定着能否控制维修后的热电偶绝缘大于20GΩ(250V)。在密封材料的选择上,须满足以下几点要求:

(1)耐压绝缘性能好,能实现堆芯热电偶的绝缘要求

(2)具有一定的流动性,能方便注入到剪切口中,且均匀地覆盖在切口表面;

(3)与热电偶金属铠装材料亲和,浸润性好;

(4)能够快速形成密封;

(5)耐高温环境;

(6)耐辐照。

经调研某种环氧树脂,23℃下粘度为6.0~12Pa·s,.电阻率大于1×10

13Ω·cm,固化温度150℃(1小时),固化后运行环境耐受-55℃~250℃,累积辐照耐受值大于8.5×10

5Gy。通过比例调配,可控制流动性和凝固时间,与不锈钢亲和,通过高温烘烤能快速凝固,凝固后绝缘性能好,该型树脂的热凝固特性与通过加热来排除和防止热电偶受潮相互匹配。该树脂也同时用于维修A接头套管1的绝缘填充物,以及维修A接头与热电偶对接后的套件2的填充。

除了材料的选择的重要性外,剪切原A接头的过程也非常重要,在剪切时,需注意保持铠装截面的圆度,另外,剪切口需使用酒精进行清理和清洁。

3.2.6信号芯线的绝缘处理

维修A接头预制时,在保护套筒中填充环氧树脂,进行了密封和绝缘,在树脂凝固前通过加热充分排湿。

维修A接头在现场与热电偶对接位置的线芯是裸露的,在完成对接后需进行绝缘处理。为避免在树脂凝固前芯线与外壳相互之间接触影响绝缘,同时缩短树脂凝固时间,使用了双孔绝缘瓷珠,进行刚性分隔,树脂填充缝隙,并胶结密封以及固定。经验证修复后的热电偶芯线与地之间的绝缘值约为46GΩ(250V)。

3.2.7连接点的铠装固定处理

维修A接头与热电偶完成信号芯线对接后,采用了树脂凝固对接点和卡套刚性支撑保护两种方式,对连接点进行固定和保护。在完成芯线对接后,将双孔瓷珠套在对接点位置,套件2移动到适当位置,使信号线对接点在套件2腔体的中部,套件2的腔体中注入树脂,并凝固对连接点进行密封和保护。

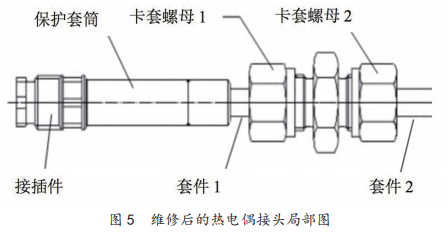

套件1和套件2在设计时考虑了卡套的安装,套件1的第②和③部分作为卡套的上支点,套件2作为卡套的下支点,在完成芯线对接后,调整好二者的相对位置,将-卡套锁紧在套件1和套件2上,实现将维修A接头与 热电偶端的刚性连接,其连接后的状态如图5所示。卡套作为成熟的刚性密封连接方式,普遍用于仪表管的连接,而且有较好的密封作用问。相比于只使用卡套密封方式,此综合密封方案效果更好,连接点更能得到保护,连接更牢固。

3.2.8绝缘材料的防潮处理

在修复过程中,需破坏热电偶铠装,其绝缘材料填充物氧化镁,具有很强吸水性,几分钟潮气就可能深入到切口内部1000mm,如不进行控制,在连接后的潮气排出和绝缘处理过程中将耗费大量的时间,甚至导致位于堆芯内部的热电偶受潮损坏,维修失败。厂房通风系统难以精准调节;传统的热风枪,热量仅集中在一一个面。针对热电偶线条形结构,设计一种圆筒形恒温装置。在热电偶铠装破坏前,将热电偶A接头套入圆筒恒温装置;启动恒温装置加热至指定温度,在恒温器中的一段将形成一个高温区,对空气中的水汽形成-一个屏障,防止水汽通过切口深入,在进行干燥处理时,只需对加热器上方的一小段进行处理,降低了处理时间,也降低了风险。

3.3实施过程的质量控制

堆芯热电偶的关键参数是绝缘电阻和连续电阻,因此在修复过程中,需时刻关注这两个参数值,根据实施工艺过程,有如下几个质量控制点必须严格控制执行:

(1)维修A接头组件制作完成后,需对接头进行绝缘检查测试,防止使用不良品;

(2)剪切原热电偶A接头后,对剪切处重新实施密封处理后,对热电偶进行绝缘检查,确保热电偶没有因剪切暴露在空气中,导致绝缘不合格;

(3)热电偶在剪切之后需要用密封胶进行密封处理,因此必须保证切口有密封处理的空间;

(4)在进行芯线连接前,应确保连接套件已经正确穿在了接头与热电偶之间,因接头比热电偶直径大很多,一旦接头与热电偶连接,再向连接处套入组件将变得不可行;

(5)热电偶的两根芯线是不同材质的,不能交叉使用,在信号芯线对接前,需对芯线的极性进行识别,并对,应连接;

(6)将维修A接头与热电偶连接后,需进行连续性检查,确保连接可靠,才能进行接头的密封处理。

此维修技术和工艺方案已经成功用于工程实践,在某堆芯热电偶缺陷的处理中,成功对故障热电偶实施了维修处理,目前已稳定运行了36个月,验证了维修技术的可靠性、维修工艺的可行性以及维修的经济性。

4结论

堆芯热电偶因其特殊的工作环境、安装结构特点,在工程应用中存在维修困难的问题,上述堆芯热电偶A接头的修复技术方案是一个可行的解决方案,具有:

(1)对堆芯热电偶影响小,维修处理无需提前准备,可实现发现即处理;

(2)工艺流程适应堆芯热电偶检修环境,具有良好的可操作性,维修质量易于控制和验证;

(3)维修方案来源于成熟工艺,材料与

K型热电偶兼容性好。