铠装热电偶测温的分流误差

发布时间:2023-09-25

浏览次数:

摘要:

K型铠装热电偶在1000℃左右的温场中使用时产生的分流误差有时影响其测量精度,本文介绍分流误差的佌及分流误差模型;测试条件对分流误差的影响;温度对绝缘电阻的影响和减小分流误差的方法等,

一、引言

分流误差是铠装热电偶由于绝缘材料电阻下降所引起的测温误差。该误差有时可达数百度。国外在六十年代就开始了该方面较为系统的研究,早期的研究仅局限于1400℃以上的高温铠装热电偶,如WRe和Pt-Rh热电偶等其绝缘材料主要为ThO2、BeO等。近年来该研究已扩展到MgO绝缘的K型铠装热电偶,发现在800℃以上的温场中出现明显的分流误差。

国内K型铠装热电偶的研究生产和使用已有较长的历史,近年来又相继研究和开发出铠装半导体二维温度监控电缆和铠装无机信号电缆等新产品',但对其分流误差的研究报导甚少。本文对国外近年来在该方面代表性的内容和结果作简要介绍,供我国在该领域作参考。

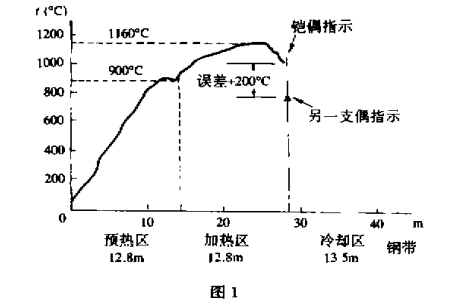

二、分流误差实例及模拟试验

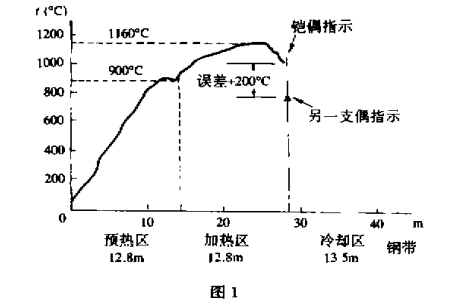

具有代表性的分流误差试验实例示于图1,试样为一根长60m、直径φ2mm、304不锈钢套管和MgO绝缘的K型铠装热电偶,热电偶符合日本工业标准(JIS)。将热电偶测量端焊于一钢带上,牵引钢带进入钢件加热炉中,经800℃预热区至1200℃加热区。同时以炉子冷却区引入另一热电偶于加热区相同位量,以便进行比较,二者的指示温度相差约200℃,取出热电偶检查,除了套管表面的轻微氧化以外并未损坏。在该实验中,从铠装热电偶的测量端至参考端,炉内的实际温场呈一定梯度分布。

、

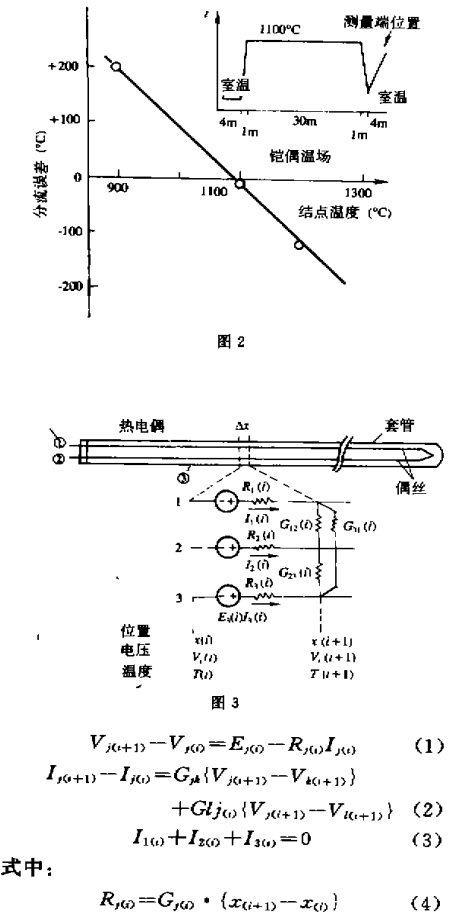

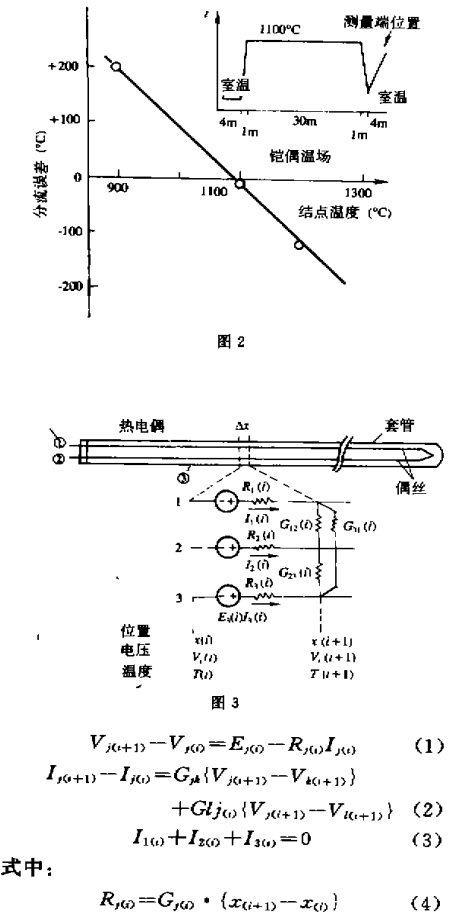

模拟上述试验,取长分别为40m、60m、80m直径为φ3mm的K型铠装热电偶,分别在中间长度为30m,50m、70m部分加热至.1100℃,且通过改变测量端温度(800~1200℃)测量指示误差,结果示于图2.可见其规律类似于图1的结果。该误差由高温下MgO绝缘材料电阻降低导致偶丝与套管间电流泄漏引起。

三、分流现象的模型及分析

1.铠装热电偶的电学模型

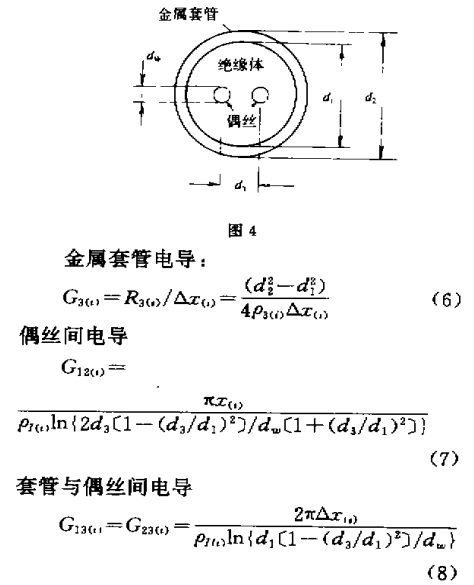

以分布电源和电导参量描述的铠装热电偶三线传输模型示于图3,该模型忽略了各线间的电容,可用四个独立方程来描述,其中三个方程用基尔霍夫电流定律和电压定律表达,下标j、k、l分别代表两根偶丝和套管材料。

Ej(i)为各种材料的电动势;Gjk为电导;Ij为电流;j、k、l为1.2或3(j≠k≠l)。

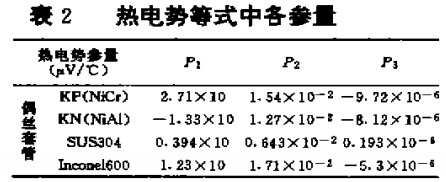

2.热电偶的电路参量

(1)热电偶的电导

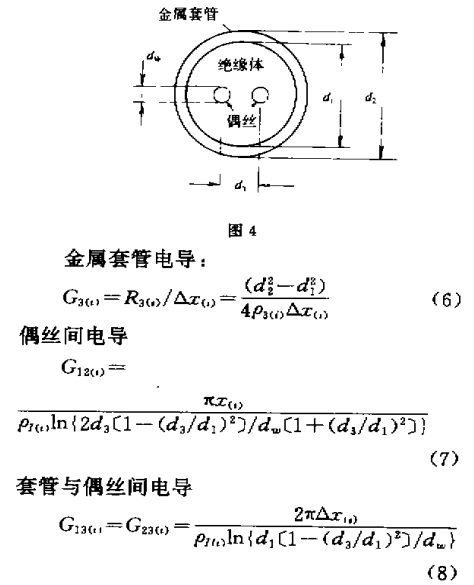

具有图4所示横截面的铠装热电偶的电导由式(5)~式(8)给出。偶丝电导(j=1或2):

式中:d1、d2为套管的内径和外径;d3为偶丝轴线间距离;dw为偶丝直径(dw<d);ρj(j=1~

3)为偶丝、套管的电阻率;ρ7为绝缘材料电阻率。

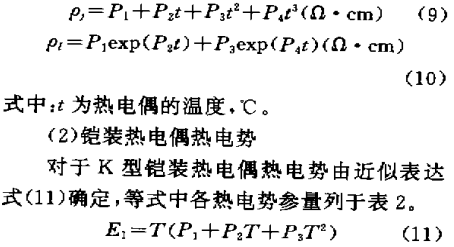

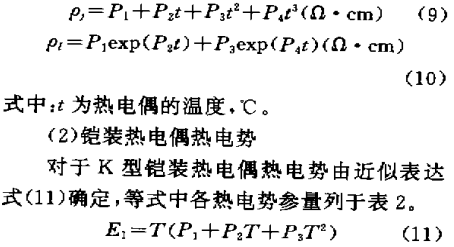

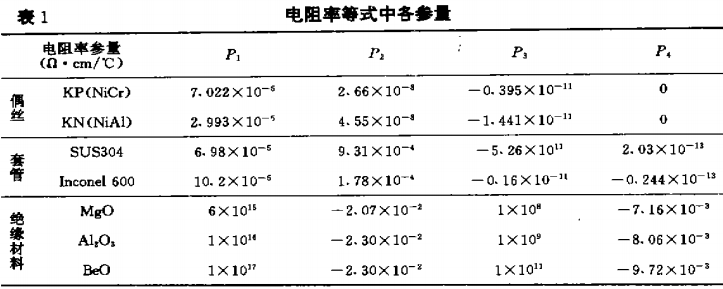

电阻率ρ1和ρr随温度变化的关系由式(9)和(10)表示,等式中的各参数列于表1。

通过计算可知,采用不同套管的铠装热电偶,将对分流误差产生不同的影响。

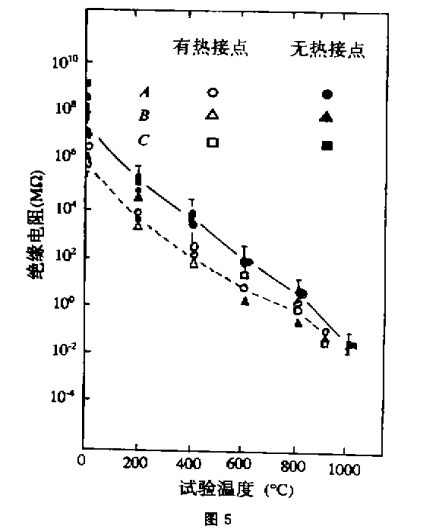

3、绝缘电阻性能

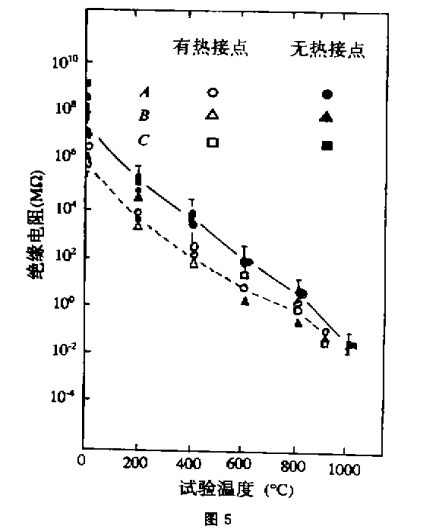

对K型铠装热电偶绝缘电阻随温度变化的试验结果示于图5,试样来自三个厂家的长2m直径φ2mm不锈钢套管MgO绝缘的K型铠装热电偶。

四、测量条件对分流误差的影响

当热电偶在800℃以上使用时,通过模拟,试验了解各种测量条件对分流误差的影响,试验结果概括如下。

1.套管直径:分流误差与套管直径平方成反比,因此在使用中应尽量选择较粗的铠装热电偶。2.加热温度:对于广泛使用的3.2mm热电偶,当温场中温度达800℃以上时,会出现明显的分流误差。因此在使用中应防止铠装热电偶中间部分置于800℃以上的区域。

3.加热长度:铠装热电偶中间部分受热程度增加时,分流误差增大,在极端情况下,最大指示误差可达中间过热部分的温度。

4.加热位置:当受热位置由测量端向参考端附近移动时分流误差增大。

5.绝缘电阻:分流误差随铠装热电偶绝缘电阻降低而增加。

五、减小分流误差的措施

鉴于上述研究结果,减小分流误差最有效的办法是尽量使用较粗的铠装热电偶。在实际使用中最大的套管外径已达φ8mm和φ10mm。然而,直径增大将造成使用安装的困难,为解决这一问题,曾采用单蕊铠装组合偶,增加偶丝间距或偶丝与套管间距,都无明显效果,而增加偶丝直径才有明显效果。另一措施是采用冷却型热电偶,空气通过管壁上特殊通道将热电偶冷致800℃以下温度。选择具有更高绝缘电阻的绝缘材料替代MgO为另一有效措施。据报导采用BeO绝缘的铠装热电偶在1100℃温场中使用仍未发现明显的分流误差。

、

、