铜-康铜热电偶的标定与误差分析

发布时间:2023-10-19

浏览次数:

摘要:基于的温度测量系统,对

铜-康铜热电偶在-70℃至10℃范围内进行了标定,并且进行了误差分析。比较了不同焊接工艺和不同参考端补偿方式对热电偶性能的影响,分别对标定结果进行了线性、二次、三次和四次最小二乘拟合,并且分析了拟合误差。最后对使用冰点槽、自动补偿模块和自动补偿模块的热电偶标定装置进行了分析。分析结果表明:若焊接质量得到保证,锡焊和对焊工艺对热电偶性能影响不大,可满足对测量精度的要求;与采用冰点槽作为补偿端相比,线路板内置的温度补偿系统使用方便,但精度较差,不宜在热电偶的标定中使用。

1引言

热电偶结构简单,使用方便,并且具有时间常数小,不存在电流的自加热问题等优点,被广泛应用于温度测量。铜-康铜热电偶在-200℃至350℃温度范围内使用广泛,能抵抗空气的侵蚀,有较好的抗氧化性和抗还原性,正常情况下性能稳定性好、灵敏度高、价格低。因此,铜-康铜热电偶在制冷低温工程领域有着广泛的应用。但热电偶的制作工艺多样,主要包括电弧焊、盐浴焊、盐水焊接、水银焊接、对焊、压接焊和锡焊,不同的制作工艺使成品的热电特性有所差异;此外,由于热电偶的个体差异(材料内部的机械应力、化学成分不稳定等)对于新制热电偶或长期使用的热电偶,在使用之前必须对其进行标定。在使用热电偶测温时,还须确定参考端温度,根据应用场合要求和精度要求选用合适的补偿方式(参考端恒温补偿方式和使用传感器测量参考端温度补偿方式)。对使用锡焊工艺和对焊工艺制作的热电偶分别在冰点槽补偿方式和自动补偿模块7014线路板温度补偿方式下进行了标定,对各组标定结果进行了对比,分析了焊接工艺和温度补偿方式对热电偶性能的影响,并且对采用常用自动补偿模块和系列数字多用表/采集系统下的标定结果进行了误差分析。

2实验装置

2.1热电偶的制作工艺

热电偶两个接点焊接的质量对测量结果有直接的影响,这是因为热电偶回路中的热电动势只与构成热电偶回路的两个电极材料和热电偶的两个接点温度有关。对于热电偶制作的一般要求是测量端必须要焊牢,而且要求焊点光滑,不得有砂眼和裂纹。为了减小传热误差和动态响应误差,焊点的尺寸要尽量小些,通常为热电偶丝直径的2至3倍,这对于低温热电偶来说尤为重要。此外,如果在焊接接点时掺入了其他杂质,就会产生寄生电势。

热电偶的焊接工艺有多种,常见的有电弧焊、盐浴焊、盐水焊接、水银焊接、对焊、压接焊和锡焊。采用锡焊和对焊这两种较为简便的焊接工艺各制作了8支热电偶,对其进行了标定,并且对标定结果进行了对比分析。

2.2补偿方式

由热电偶的测温原理可知,一只确定的热电偶,其热电动势的大小与两端的温度有关,当一端的温度固定后,那么热电势的大小只与另一端的温度变化有关了。前者称为参考端,后者称为测量端。只有测得参考端的温度时,测量结果才是准确的。通常参考端温度选作0℃。对于工业等领域的现场温度测量,往往不方便采用恒定不变的参考端。因此,可以不采用.恒温参考端的方法,而使用精确测量参考端温度的方法。自动补偿模块7014线路板和34921A线路板则采用了后者,内有测温传感器以进行自动补偿。

此外,参考端温度的变化或测量不准,往往对测量端实际测出的温度影响更大,这是由于两个接点处热电势率S(或塞贝克系数)大小不--所致。以铜_康铜热电偶为例,冰点附近S273=39μV/K,而在液氨温区S77=16μV/K,即当参考温度测量误差为±0.01K时,在测量液氮区温度时测量结果误差会放大到±0.025K。

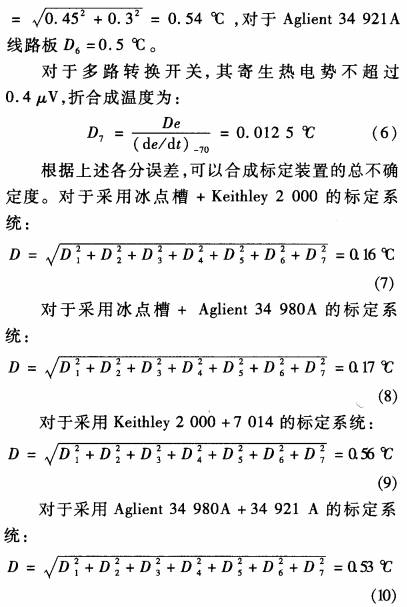

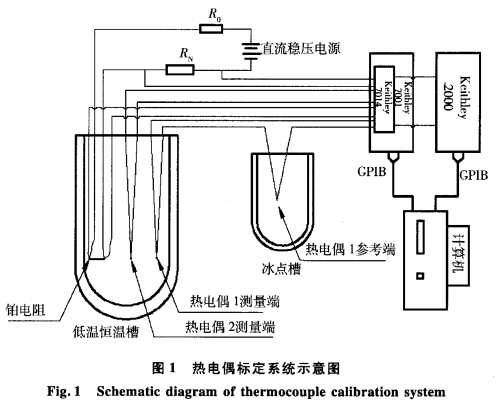

2.3标定系统

热电偶标定系统示意图如图1所示,系统主要由2个回路组成:铂电阻测温回路和热电偶测温回路。标定中使用的铂电阻是在-205℃至15℃温度范围内经检定的Pt100铂电阻,精度为0.1K。使用时,采用四线制连接,电路中的标准电阻R、精度为0.01级。恒温槽为GRTS-80制冷恒温槽,它具有温度稳定性好、温度场均匀、控温精度高等特点,可以提供-80℃至95℃的恒温环境,温度波动度优于±0.01℃/30min,温度均匀度为0.005℃-0.01℃。所标定的热电偶按焊接方式和参考端补偿方式分成四组:对焊冰点槽补偿、锡焊冰点槽补偿、对焊自动补偿模块7014线路板补偿、锡焊自动补偿模块7014线路板补偿。

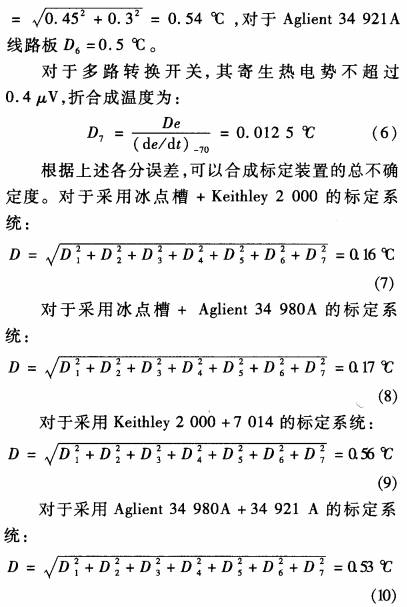

2.4测量仪器与系统

热电偶测试系统中,较为常用的测量仪器为自动补偿模块7001+7014和34980A+34921A数据采集仪器。自动补偿模块7014线路板和34921A线路板均有内置温度传感器,自动补偿模块7014线路板内置温度传感器测温范围为0至50℃,精度为±0.45C(18C至28C)和±0.7℃(0℃至18℃以及28℃至50℃),34921A线路板内置温度传感器测温精度为0.5℃。

7014线路板是和7001多路转换开关结合在一起使用。温度测量时,将热电偶冷端接至7014线路板的螺丝钉接线端。7014热电偶板共有39路热电偶冷端连接通道,双极连接。7014线路板是一块等温板,内置的热电阻温度传感器标定关系已知,通过它输出电压的测量可以准确测出板卡温度,作为热电偶冷端温度进行补偿。7014线路板最高输人电压为110V,适合测量各种高低压信号。7001是可编程多路转换开关,它共有80路通道,两个测试板插槽,可以通过编程定时控制通道的选择、组合、扫描等。热电势信号的测量通过自动补偿模块2000可编程数字万用表实现。自动补偿模块2000可编程数字万用表的直流电压测量范围是0.1μV-1000V,具有61/2(22bit)分辨率。如果使用的是标准热电偶,自动补偿模块2000可编程数字万用表可以直接测得温度。此功能亦可采用自动补偿模块2700数据采集/开关单元+7700线路板实现。和自动补偿模块7014线路板的使用类似,34921A线路板是和34980A数据采集/开关单元结合使用的。34921A线路板共有40个通道,内置温度传感器,测量板卡温度以进行温度补偿。34980A为多功能测量仪表,把数据采集系统的性能和数据记录仪的简易性组合在一-起,因此测量时无须使用万用表等测量仪器。测量电压时,最小量程为100mV,最大量程为300V,61/2(22bit)分辨率。

使用开发了数据采集系统,它的核心是通过快捷的语言进行个性化的软件设计来实现强大的采集、分析、计算、显示及存储功能。通过对万用表和多路转换开关的控制(选择和扫描等)进行电压信号(包括热电偶的热电势和参考端输出电压)采集。使用编程控制通道进行快速扫描,以减小恒温槽内温度波动对标定精度的影响。

3标定结果.

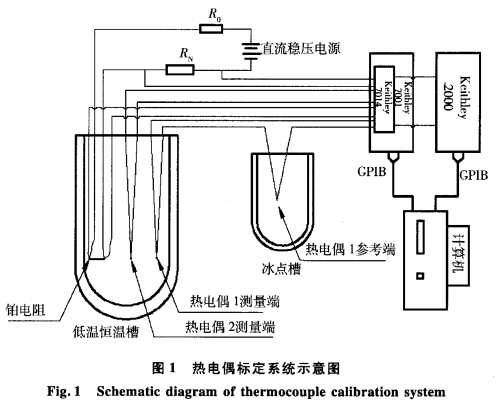

针对使用对焊和锡焊两种焊接工艺的热电偶进行了标定,并且使用了冰点槽和自动补偿模块7014两种补偿方式。标定温度范围针对制冷领域,在-70℃至10℃温度范围内选取了9个标定点。对标定数据进行了最小二乘拟合,得到了4次拟合公式,其一般形式如下:

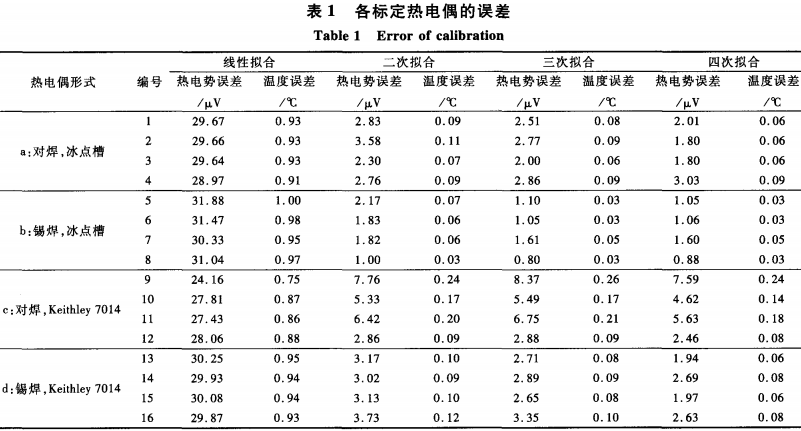

其中热电势e单位为μV,温度t单位为℃。对标定结果使用最小二乘法分别进行了线性拟合二次拟合、三次拟合和四次拟合,热电势误差和在-70℃下温度误差如表1所示。由表中拟合误差可以看出,线性拟合误差较大,但采用二次拟合时,拟合误差会大幅减小,随后再增大拟合次数对于拟合误差影响不大。因此,对于铜-康铜热电偶,在常用制冷温区使用时,对标定结果采用二次拟合即可满足要求。

如表1所示,使用自动补偿模块7014线路板温度补偿标定的热电偶拟合误差均偏大,而且非常不均匀(拟合误差由2.7-11.3不等),这是由自动补偿模块7014线路板内置温度传感器测温精度以及板卡内温度均匀性所致。如前所述,该板卡内置温度传感器测温范围为0℃-50℃,精度为+0.45℃(18℃-28℃)和±0.7℃(0℃-18℃以及28℃-50℃)。卡内温度均匀性和温度波动也使其测温精度下降。虽然自动补偿模块7014线路板安装在7001多路转换开关内,但由于电子器件发热和壳体内空气对流,卡内温度分布不均匀且存在波动,其影响在工作环境恶劣的现场将尤为突出。

理论上,对于使用冰点作为参考端的热电偶,当.测量端温度为零时,热电势也应该等于零,即标定曲线的拟合公式中常数项a0为零,然而由于热电偶材料的均匀性和寄生热电势等因素,实际热电偶在0℃时的输出往往不为零。如图2所示,对于使用自动补偿模块7014线路板作为参考端的标定数据,拟合公式中的常数项a0以及其余各项均明显偏大,这从.某种程度_上也说明了7014采集卡对于参考端温度测量的误差偏大。由此可见,对于热电偶的标定,自动补偿模块7014采集卡不适合作为参考端,但由于使用方便,仍可在对精度要求不高的测温场合使用。

从表1中的拟合误差和图2中的拟合曲线还可以看出,焊接工艺对热电偶的影响不大。对于使用对焊和锡焊的热电偶,拟合误差和拟合公式中各项系数均相近,但最好根据拟合结果剔除掉误差较大的个别有缺陷的热电偶。

4误差分析

为了使所标定热电偶达到较高的精度,要对标定过程中各种因素所引人的误差进行在可能的条件内做出合理的要求。影响热电偶标定误差的主要因素包括:偶丝本身的固有因素、标定装置的影响和标定方法的影响。

就偶丝本身的固有性质而言,影响因素有偶丝的材料特性、偶丝的均匀性、偶丝的稳定性和热电偶制作工艺。要提高标定精度,就要根据使用温度和环境合理选择偶丝材料,对偶丝的均匀性和稳定性进行检定,淘汰不合格的偶丝,还要根据实际情况选用合理的焊接工艺,确保焊接质量。

标定方法引入的误差主要包括拟合误差、计算误差和操作者在测量过程中产生的随机误差。其中计算误差主要是由运算中的四舍五入造成的,其影响可忽略,操作者的测量误差反映在系列测量中,属于A类不确定度。拟合误差主要取决于标定点的数量和分布以及曲线拟合方法,一般而言,标定点应该多一些,位置要分布合理。在-70℃至10℃温度范围内每个10℃取一个标定点,共取9个标定点。

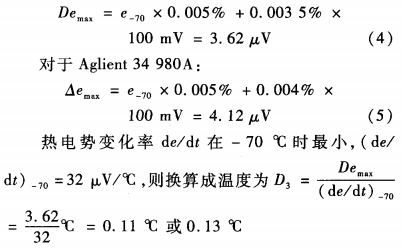

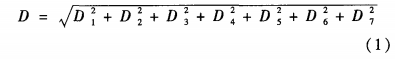

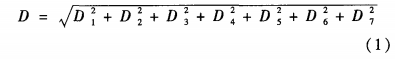

标定装置的误差主要包括:标准器的不确定度D1、标准铂电阻温度计的测量误差D2、热电动势的测量误差D3、由恒温槽温场的均匀性引入的误差.D4、由恒温槽温度的波动性引人的误差D5参考端温度的影响D6和多点转换开关的影响D7。由于上述各分项误差彼此独立,故总的不确定度可以按式

(1)合成:

采用的精度为0.1K低温铂电阻作为标准器,因此标准器的不确定度D、=0.1℃。

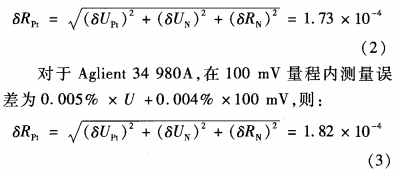

标准铂电阻采用四线制接法,使用比较法测量其电阻,电路图如图1所示。所使用的标准电阻精度为0.01级,自动补偿模块2000

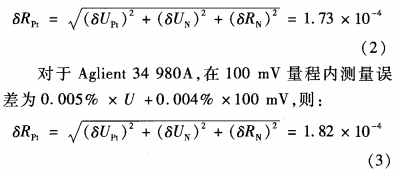

数字万用表在100mV量程内测量误差为0.005%xU+0.0035%x100mV则:

其中dUpt和dUN为铂电阻和标准电阻上的电压降的相对误差,dR、为标准电阻的相对误差,dRN=0.01%

因此,对于自动补偿模块2000数字万用表,铂电阻测量误差DRp=8RpxRp<0.018Ω,对于34980A,铂电阻测量误差DRp=δRpxRp<0.019Ω。取铂电阻的电阻变化率dW/dt=0.385Ω/℃,则D2=

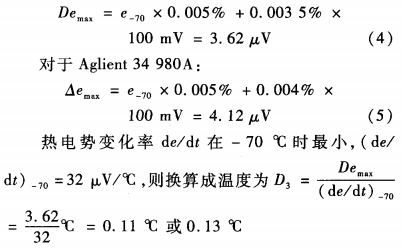

=0.047℃或0.049℃对于制冷低温用铜-康铜热电偶来说,当参考端温度为0℃时,温度越高,热电势值越小,测量误差D越小,于是最大的测量误差是在最低温度处,最低的标定温度为-69.83℃,其热电势为e-7o=2475μV,则对于自动补偿模块2000数字万用表:

标定所使用的恒温槽为,该恒温槽可以在-80℃至95℃温度范围内提供恒温环境,恒温槽内温度温度均匀性误差D4=0.01℃,波动度误差D,=0.01℃。

如采用冰水混合物作为参考端,参考端温度误差D6<0.015℃。然而对于采用自动补偿模块7014和34921A线路板内置温度传感器测量参考端温度时,参考端温度误差包括传感器不确定度和板卡:内温度不均匀性误差。对于自动补偿模块y7014线路板D6。

由此可见,采用采用自动补偿模块7014和34921A线路板测量参考端温度的标定系统误差偏大,不宜在标定热电偶时使用,但可作为精度要求不高的温度测量系统,该误差分析与标定结果相吻合。此外,热电势的测量误差D3也不容忽视,分别为0.11℃和0.13℃,这是由于热电势绝对值比很小,本文中最大为3.6mV,而自动补偿模块2000和34980A最小量程为100mV,因此若要进一步提高标定精度应选用精度高电测设备。

5结论

分别采用了冰点槽和自动补偿模块7014自动温度补偿线路板作为参考端,对使用对焊和锡焊工艺制作的.铜-康铜热电偶在-70℃至10℃范围内进行了标定,并且对采用冰点槽、自动补偿模块数字多用表/采集系统和数字多用表/采集系统的标定系统进行了误差分析。综合标定结果和误差分析,在常用制冷温区,可获得以下结论:

(1)对于铜-康铜热电偶,线性拟合误差较大,但采用二次拟合时误差将大幅较小,随后再增大拟合次数拟合误差变化不大,并且标定曲线的拟合误差对总不确定度贡献较小;

(2)常用的自动补偿模块和系列数字多用表/采集系统所获得的标定结果和精度差别不大;

(3)采用0.1K精度的温度基准,使用自动补偿模块7014和34921A线路板测量参考端温度时,热电偶标定装置所能获得的最高精度等级为0.6K,可用于精度要求不高的温度测量系统;

(4)采用0.1K精度的温度基准,采用冰点槽作为参考端时所能获得的最高精度等级为0.2K,可满足常用制冷低温工程的测试要求,若要进一步提高热电偶标定系统的精度则需提高热电势测量精度以及标准温度计的精度;

(5)若焊接质量得到保证,采用锡焊和对焊工艺焊接的热电偶精度相近。

=0.047℃或0.049℃对于制冷低温用铜-康铜热电偶来说,当参考端温度为0℃时,温度越高,热电势值越小,测量误差D越小,于是最大的测量误差是在最低温度处,最低的标定温度为-69.83℃,其热电势为e-7o=2475μV,则对于自动补偿模块2000数字万用表:

=0.047℃或0.049℃对于制冷低温用铜-康铜热电偶来说,当参考端温度为0℃时,温度越高,热电势值越小,测量误差D越小,于是最大的测量误差是在最低温度处,最低的标定温度为-69.83℃,其热电势为e-7o=2475μV,则对于自动补偿模块2000数字万用表: