常减压装置减压炉出口热电偶套管失效分析

发布时间:2023-12-25

浏览次数:

摘要:通过对炼油常减压装置减压炉出口一穿孔失效不锈钢

热电偶套管材料的化学成分和金相组织的分析,结合高酸低硫原油的腐蚀特性,确定了不锈钢热电偶套管失效的原因是材质不合格,导致工作温度下形成碳化物析出,在介质腐蚀和冲刷的综合作用下穿孔泄漏,据此提出了升级材料的改进措施和保证备件品质的管理预防手段。

0前言

近年来国内外炼厂的原料原油品质普遍呈劣化趋势,原油中的酸值和硫含量两项指标逐年升高,因此导致炼厂设备腐蚀加剧,给炼油装置的安全带来了很大的压力。2008年3f月作者所在一套常减压装置减压炉西支出口的热电偶温度指示波动较大,经检查发现热电偶套管已经严重穿孔破损,该减压装置为此停工抢修。为确定热电偶套管的失效原因,避免类似事故再次发生,对损坏热电偶套管材料的化学成分和金相组织进行了分析与观察。

1热电偶套管穿孔破坏状况

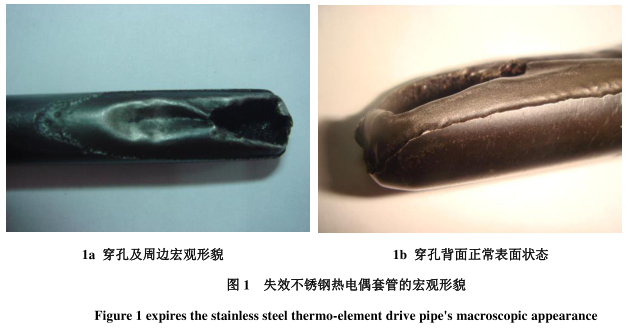

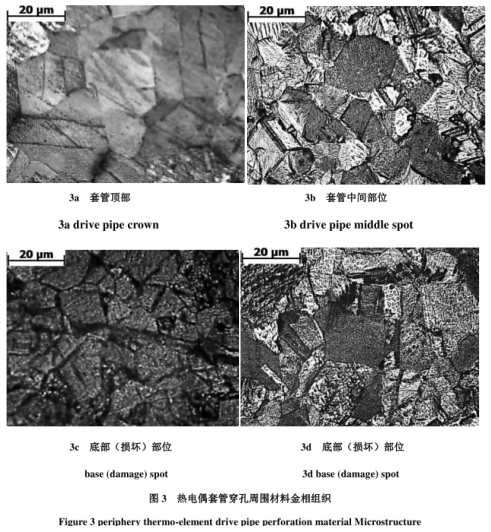

失效热电偶为2007年9月常减压装置大检修时更换的,到穿孔失效时仅有6个月的时间。热电偶套管材质为0Cr18Ni9Ti不锈钢,工作部位的温度为400℃左右,介质状态为汽液两相。破坏形态为套管底部穿孔,失效部位周围的管壁厚度明显减薄。减薄部位表面较为光滑,且有明显凹坑(图1a),但另一面形状和表面状态良好(图lb)。

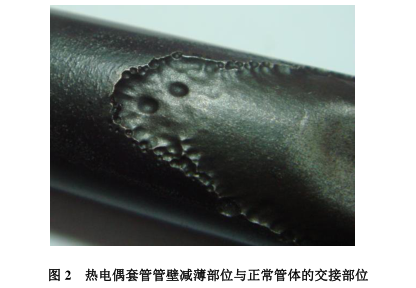

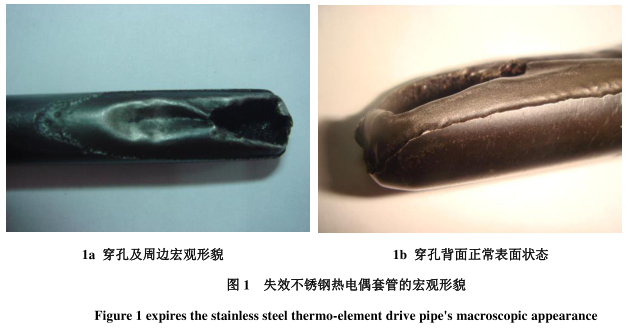

仔细观察管壁减薄部位与正常管体的交界处可发现明显的深坑,如图2所示。据此可以推断,管壁减薄和深坑的形成是高温液体冲刷和点蚀共同作用的结果。

2高酸低硫原油的腐蚀特性

原油中的环烷酸具有较强的腐蚀性,主要原因是能形成可溶性的腐蚀产物,腐蚀形态为带锐角边的蚀坑和蚀槽。环烷酸腐蚀有两个加速腐蚀温度区间,即270~280℃和350~400℃,而减压炉出口的温度恰好在第二个加速腐蚀温度范围内。介质的流速对腐蚀影响很大,环烷酸腐蚀的部位一般均发生在流速高的地方,流速增加,腐蚀速率增大。而硫化氢的腐蚀产物是不溶的,且多为均匀腐蚀,其腐蚀程度随温度的升高而加重。两者的腐蚀作用同时进行,若硫含量低于某一临界值,腐蚀加重。原因是环烷酸破坏了硫化氢腐蚀产物,生成可溶于油的环烷酸铁和H2S,使腐蚀能持续进行。若硫含量高于临界值,H2S能使金属表面生成稳定的硫化铁保护膜,起到减缓环烷酸腐蚀的作用。因此,低硫高酸介质比高硫高酸介质中的腐蚀要严重。

3热电偶套管材质分析和金相组织观察

为了查明热电偶套管的失效除腐蚀环境因素外是否还有其他原因,我们对热电偶套管的材质状况做了进一步的分析。

3.1材质成份分析

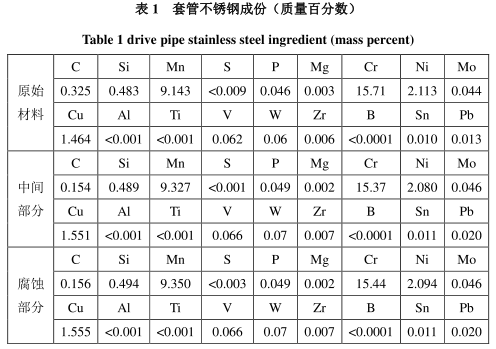

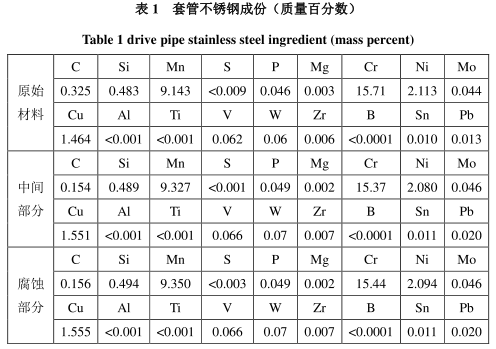

直读光谱仪对热电偶套管顶部、中间部分、损坏严重的底部套管材质进行了成分分析,结果列表1。

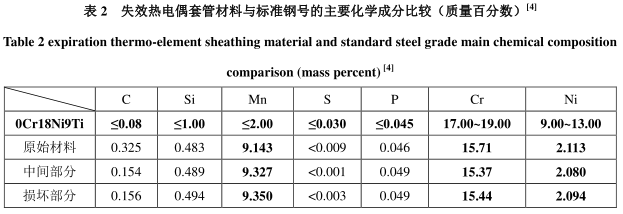

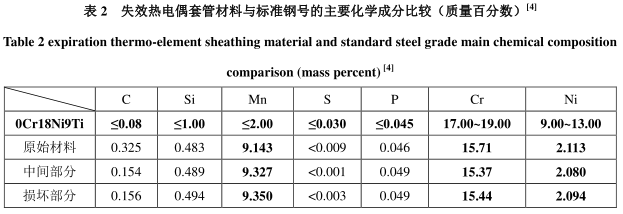

将热电偶套管的主要合金元素含量与标准钢号的成分进行了比较,结果如图2所示。

由表2的数据可以看出,热电偶套管的主要成分与0Cr18Ni9Ti标准成分相差很大,其中Mn、C含量明显偏高,而Cr,尤其是Ni的含量明显达不到要求。

Mn元素含量偏高,钢材的硬度相应提高,但同时会导致钢材的耐腐蚀性变差。

分析显示实际材质中的C含量高达0.325%,而室温下0Cr18Ni9Ti对C的溶解度只有0.02%~0.03%。钢材经过固溶处理后,C以过饱和状态溶于奥氏体中,使奥氏体不稳定,再次受热时,过饱和的C易向晶界偏聚,与Cr和Fe等形成M23C6碳化物,而导致材料出现晶间腐蚀倾向。

Cr的主要作用是提高不锈钢的耐蚀性、抗氧化性和热强性,还可细化晶粒。当Cr含量不足时,材料金相组织晶粒粗大,有利于晶间腐蚀,同时抗氧化性和热强性降低。

Ni不足不仅造成套管的韧度下降,而且会导致其耐腐蚀性明显下降。

Ti在不锈钢加入主要是为了抑制晶间Cr的碳化物析出,降低奥氏体不锈钢的晶间腐蚀倾向。根据0Cr18Ni9Ti标准成分的要求,其Ti含量应大于等于5倍的C含量,很显然实物材料中的Ti含量远不达标。

3.2金相组织观察

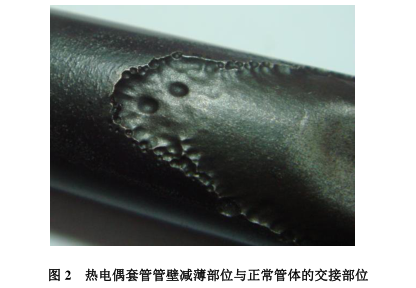

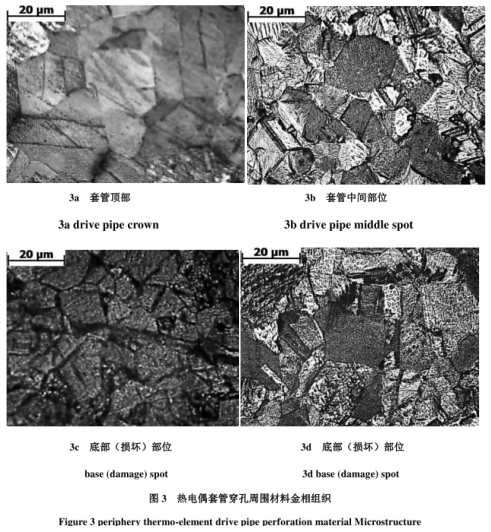

为了解实物材料金相组织是否存在异常,以及穿孔部位是否存在微裂纹,对穿孔部位周围材料的金相组织进行了观察,见图3。

可以看出热电偶套管材料的金相组织为典型的奥氏体不锈钢的高温敏化组织,晶粒粗大,且在晶界处有较明显的碳化物析出,越靠近穿孔,碳化物析出越严重。

4结论及改进措施

由以上分析可确定,减压炉出口不锈钢热电偶套管穿孔失效的根本原因是钢材的合金成分含量不达标,合金元素含量低、碳化物在晶界析出和原油的高酸值以及介质的冲刷加剧了腐蚀,冲刷腐蚀使管壁持续减薄而最终穿孔破裂。考虑到所加工原油的性质以及该热电偶所处位置的特殊性,在抢修中对热电偶套管的材质进行了升级,改用316L不锈钢。同时加强对采购重要配件进行材质抽检,杜绝使用不合格的备件。