水介质下的温度计响应时间仿真

发布时间:2024-02-26

浏览次数:

摘要:反应堆一回路冷却剂温度是电站的重要监测参数,通常采用

热电阻温度计进行测量。响应时间是热电阻温度计的关键技术指标。为获取正确的响应时间数值,对热电阻温度计水介质下响应时间仿真与试验进行了探究。基于反应堆一回路冷却剂的温度变化场景,通过控制变量方法对典型不同测量工况(温度、流速、压力)条件下的热电阻温度计响应时间开展仿真分析。通过仿真分析,不同测量工况对传感器响应时间的影响和变化规律。验证了热电阻温度计动态响应仿真计算结果的可靠性。可以确保反应堆在发生较大温度瞬态变化时,热电阻温度计能快速、有效响应并及时实现停堆。

0引言

热电阻是一种常用的温度检测仪器。它的主要特点是测量精度高、性能稳定。其中,

铂热电阻以其测量精度较高的优点,不仅广泛应用于工业测温,而且被制成标准的基准仪田热电阻温度计的原理是导体电阻随温度变化。在压水堆电站中,温度是十分重要的测量参数。反应堆冷却剂温度直接在一回路主管道上采用带套管的电阻温度计进行测量。

响应时间是热电阻温度计的一项关键技术指标田国内对热电阻温度计响应时间测量方法和传感器结构影响温度计响应时间有一定的探究”,但对于不同测量工况下的探究仍较少。因此,有必要开展热电阻温度计水介质下响应时间仿真与试验探究,以确定水介质下热电阻温度计响应时间的影响因素和变化规律。这对于反应堆冷却剂温度的测量十分重要。

为了探究在水介质下不同测量工况(温度、流速、压力)对热电阻温度计响应时间的影响,基于反应堆一回路冷却剂的温度变化场景,结合仿真分析软件,通过控制变量方法对典型工况条件下的热电阻温度计响应时间开展理论分析。其中:仿真过程中水介质.的流速变化区间为0~10.0m/s;温度变化区间为20~80℃ ;压强变化区间为0.101~7.1 MPa.

1热电阻结构及动态响应原理

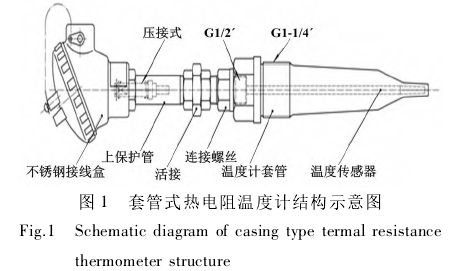

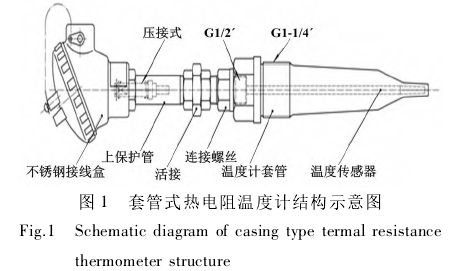

套管式铂热电阻温度计结构一般分为五个主要部分,从外到内分别是热电阻温度计套管、保护管、绝缘填充物、骨架和铂电阻丝。套管的主要作用是在高温、高压、易腐蚀冲击的管道环境中保护热电阻温度计,以防止其受损。保护管主要用于固定和确保热电阻温度计内部结构稳定。绝缘填充物主要用于绝缘和导热。骨架主要用于为铂电阻丝提供支撑。铂电阻丝为感温金属。套管式热电阻温度计结构如图1 所示。

热电阻温度计测温原理为:由于金属导体的阻值随温度变化而变化,通过对热电阻温度计阻值进行测量,即可由阻值与温度的转换关系得到被测流体的温度值。

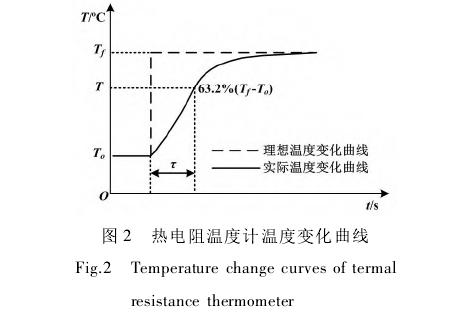

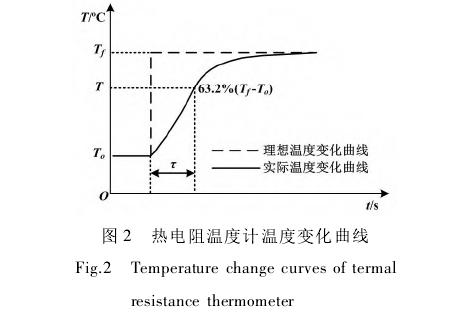

根据热电阻温度计输出曲线,可以判断其动态响应。假设热电阻温度计的材料是均匀的,从温度为T0的常温环境中突然进入到温度为Tf的环境,经过时间为τ ,热电阻温度计的温度为T。

热电阻温度计温度变化曲线如图2所示。

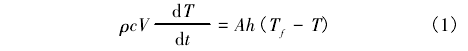

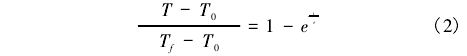

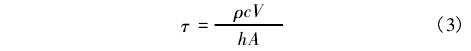

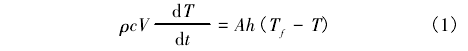

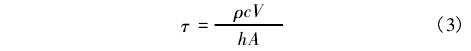

由热力学模型可知,热电阻温度计在流体介质中的热力学定律为:

式中:ρ为传感器前端传感元件部分密度;c为传感器.前端部分比热容;V为传感器换热部分体积;A为传感器前端传感元件部分面积;h为对流换热系数。

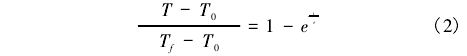

在t = 0、T= T0的初始条件下,积分求解式(1) ,可得:

热电阻温度计的时间常数τ定义为:当温度到达总温度变化63.2%时所对应的时间。

2热电阻温度计仿真模型和流程.

2.1热电阻温度计仿真模型

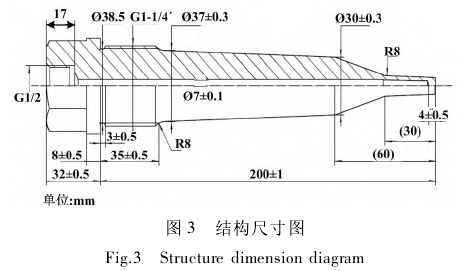

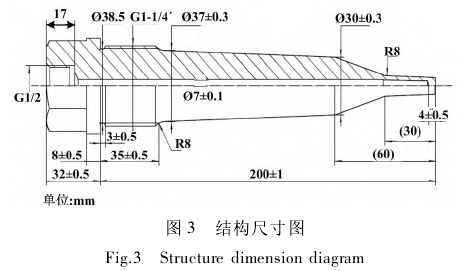

采用Ansys-Fluent软件,基于计算流体动力学(computational fluid dynamics,CFD)方法进行仿真分析,通过计算机数值求解流动和传热方程,对包含流体流动和热传导等相关物理现象的系统进行分析。热电阻温度计套管的基本结构尺寸如图3所示。

根据图3,建立了如图4所示的热电阻温度计简化模型。

实际传感器结构铂电阻是作为丝状缠绕在螺纹骨架上的。因为其结构复杂且尺寸相较于整个模型较小,不易建立网格,所以在此处进行简化处理。简化处理包括:去除作为支撑铂电阻丝的骨架;按照等体积建立铂电阻圆柱体,以代替

铂电阻丝。

对传感器所处的流场进行流固耦合瞬态温度场分析,并作以下假设。

①忽略与外部环境之间的辐射换热。

②传感器与外表面的水介质自然对流换热,忽略其他环境影响。

③忽略通过测量引线等零部件的导热热损。

④将热电阻温度计铂电阻丝骨架简化,并省略对这个部分的详细建模。

2.2热电阻 温度计仿真流程

针对建立的热电阻温度计测量管道内流体的仿真模型,根据以下步骤进行数值仿真。

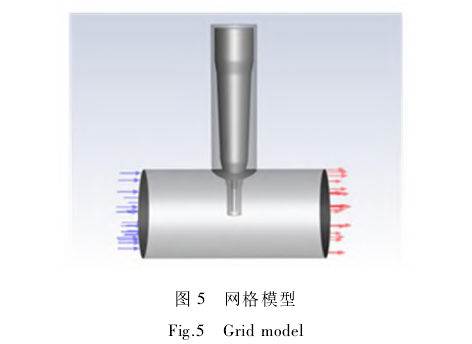

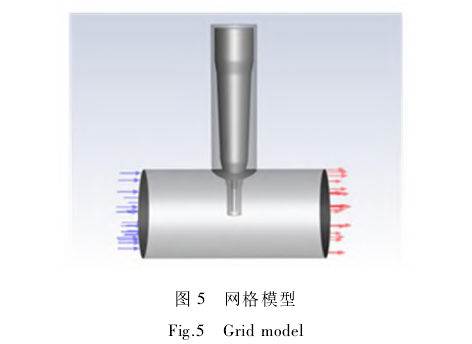

①网格划分。

Fluent软件中,体网格划分有四面体网格和六面体网格两种方式。本次仿真采用的网格划分方式为适应性较强的四面体网格。对DN100仿真模型采用非结构化网格划分,即四面体网格划分。网格模型如图5所示。

为提高仿真精度、正确捕捉接触面的状态,在流体与壁面接触面进行边界层设置,且对需要观察的位置进行了网格细化。网格划分后,必须检查网格质量的优劣。

②流动模型选择。

根据流体工况参数,可确定流动是层流流动还是湍流流动。其判断依据通常为雷诺数的大小。

③材料设置。

根据热电阻温度计的各部分实际材料,从Fluent材料数据库中分别进行固体材料和液体材料添.加。对于材料库中不存在的材料,可根据所需材料的物性参数自定义材料。进行材料匹配设置如下:外层为石棉;套管为316L;内部护套为二氧化硅;填充物为氧化镁;铂电阻为铂;流体为水/水蒸气。

④设置边界条件。

边界条件包括入口边界条件、出口边界条件和壁面边界条件。仿真中提供的工况参数为:入口边界条件设置为速度入口边界条件,按照实际工况进行入口流速、流体温度等参数设置;出口边界条件设置为压力出口,采用默认压力出口设置;壁面边界条件设置为无滑移边界,并对流体壁面与流体之间的对流换热系数以及热电阻温度计与环境间的对流换热系数进行设置。

⑤求解方法选择。

求解方法有四种,分别为压力耦合方程的半隐式法( semi- implicit-method for pressure linked equations,SIMPLE)、一致性压力耦合方程的半隐式法(semi-implicit-method for pressure linked equations consistent,SIMPLEC)、压力-隐式分裂算子(pressure - -implicit withsplitting of operators, PISO)和Coupled。 前三种为分离求解方法。第四种为耦合求解方法。分离求解方法主要用于不可压缩流动和可压缩性不强的流动。耦合求解方法主要用于高速可压缩流动。采用分离求解和耦合求解相结合的方法。

⑥数据初始化。

为获得热电阻温度计温度变化瞬态曲线,仿真类型属于瞬态仿真。仿真选择相应方法进行初始化,并据根据实际工况中流体的三维方向的速度分量、模型的温度等参数进行初始化设置。

⑦仿真计算。

仿真计算需要设置迭代次数、时间间隔和最大迭代步数。其中,时间间隔选取依据为比特征长度除以特征速度所得的时间小--至二个量级,且选取得越小,仿真精度越高,对计算机性能要求也越高。最大迭代步数一般取5~10为理想值。迭代次数根据经验值选取。设置完成后,即可开始仿真计算得到热电阻温度计的温度变化曲线。

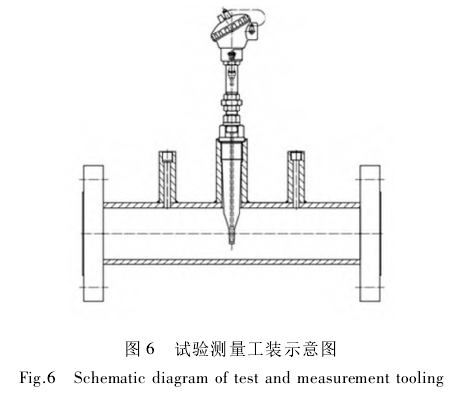

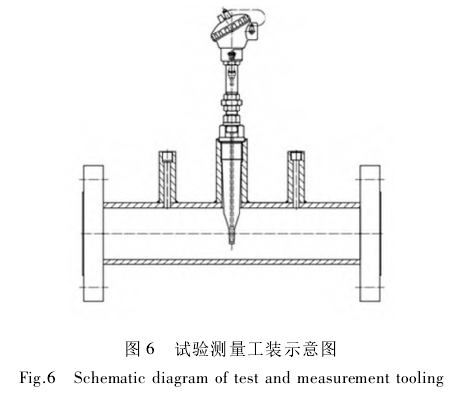

根据试验测试需求,建立了如图6所示的试验测量工装。

试验管道的设计参数为内径98mm。以试验工装为模型对象,根据试验管道参数和工程现场管道参数建立了等效的管道直径DN100的仿真模型。

3响应时间影响因 素仿真结果分析

在管道直径DN100的情况下对响应时间影响因素开展分析。其中,DN100管径作为试验管径,其仿真内容包括水介质仿真,以探究不同介质、不同测量工况(流速、温度、压强)对响应时间的影响。以下详细分析水介质的流体流速、温度和压强这三个因素对响应时间仿真结果的影响。

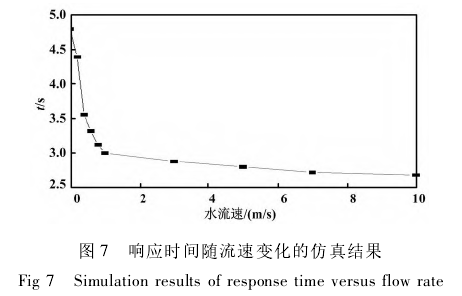

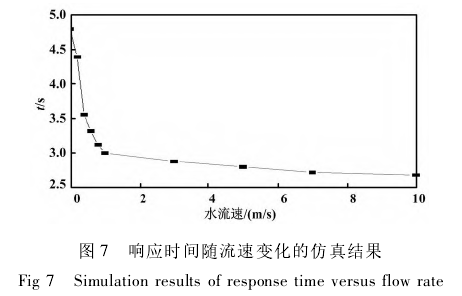

热电阻温度计响应时间随流速变化的仿真结果如图7所示。

图7中:仿真介质为水;压强为0.101MPa;流体温

度为20℃。

由图7可知,响应时间随着流体流速增加呈下降趋势。根据传热角度分析可知,对流换热系数与流体流速成正比。因此,流速越大,对流换热系数越大,则流体与热电阻温度计之间换热效果越好,热电阻温度计响应也越快。.

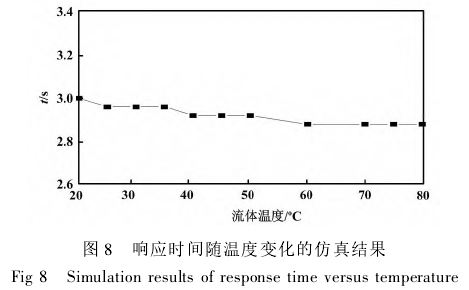

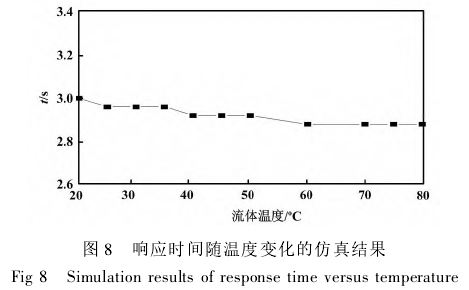

热电阻温度计响应时间随温度变化的仿真结果如图8所示。

图8中:管道压强为0.101 MPa;流速为1 m/s。

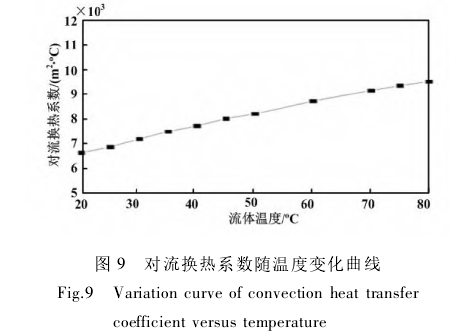

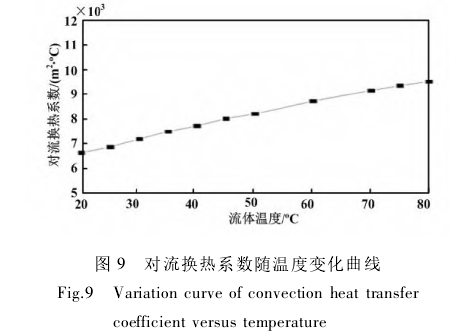

由图8可知,响应时间随着流体温度增加呈阶段性下降趋势。其原因在于水的物性参数随温度变化不明显,只有在温度变化达到一定程度时才逐渐显现其.温度影响。由不同温度下的对流换热系数计算结果可知,对流换热系数随温度升高而增加,但是增加速度较为缓慢。这体现了响应时间随温度升高阶段性下降的特点。

对流换热系数随温度变化曲线如图9所示。

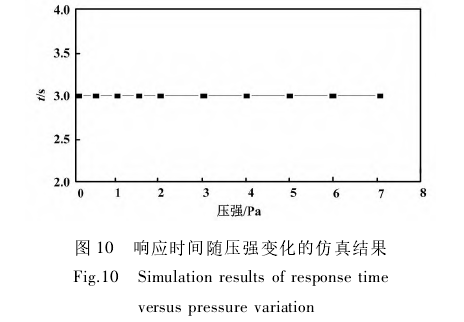

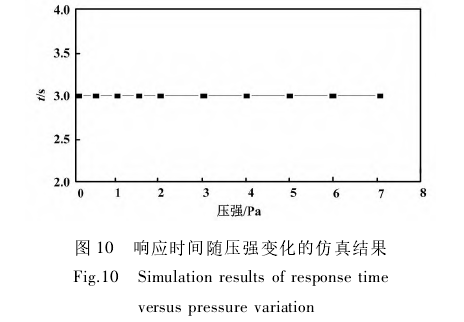

热电阻温度计响应时间随压强变化的仿真结果如图10所示。

图10中:仿真介质为水;温度为20 C;流速为1 m/so

由图10可知,响应时间随着压强增加不发生变化。其原因在于水作为不可压缩流体,其物性参数基本不随压强增加而产生变化。

4仿真结果试验验证

4.1水介质试验工况

为了验证几何模型和动态响应仿真计算结果的可靠性,采用实验室方法与仿真结果进行比对验证。在水介质中采用插入法在不同流速下进行测量。依据响应时间试验的相关要求,测量特定水介质三个工况条件下的热电阻温度计响应时间。具体为:在水介质中,温度为75℃和常压时,不同温度工况、不同流速工况、不同压力工况的流速分别为0.4 m/s、0.6 m/s、1.0 m/s.

4.2水流式热响应时间试验装置

水流式热响应时间试验装置由初温恒温槽、旋转式恒温槽、数据采集器、计算机四个主要部分组成。其工作原理及过程如下。

①初温恒温槽设置为常温(通常为20℃) ,通过标定的电机转速控制旋转式恒温槽的介质温度和流速,以达到预定值并保持稳定。

②铂电阻温度计信号端子连接至数据采集器,以实时监测测量端温度。

③铂电阻温度计的测温端置于初温恒温槽中一段时间,以保持数据采集器显示的铂电阻温度计温度稳定。

④铂电阻温度计从初温恒温槽中快速取出,并置于旋转式恒温槽中。

⑤观察数据采集器显示的铂电阻温度计的温度阶跃变化,记录铂电阻温度计的热响应时间(Ꚍ0.632)三种工况下得到的误差值均在3.5%以内。试验与仿真的误差是由于试验中参数测量与控制和仿真模型之间不能完全等效造成的,但两者具有相同的变化趋势。仿真与试验结果证明了热电阻方案和工装.试验模型的合理性及采用此仿真方法的适用性和可行性,为进一步探究在其他具体工况下的响应时间奠定基础。

5结论

对应用于测量反应堆一回路冷却剂的热电阻温度计进行了响应时间探究。通过热电阻温度计水介质下响应时间数值仿真与试验,探究了不同温度、不同流速、不同压力工况下对传感器响应时间的影响和变化规律。采用实验室方法与仿真结果进行比对验证。探究结果对探究具体工况下的热电阻温度计响应时间有重大意义,可以确保反应堆在发生较大温度瞬态变化时,反应堆热电阻温度计能快速、有效响应并及时实现停堆。