基于K型热电偶温度传感器的测温系统研究

发布时间:2020-02-02

浏览次数:

摘要:在飞机热交换器健康状态检测采集温度时,对于正确性和便捷无线传输要求的问题,建立一个利用

K型热电偶温度传感器进行温度采集的系统。该系统将采集到的数据通过WiFi进行传输,并利用静态校准和数据拟合的方法提高测量精度。系统结合上位机,可实现在远离恶劣的实际工作环境下完成温度的实时采集、保存、分析和历史查询。实验结果表明,该系统不仅成本低、易操作,而且经过静态校准和数据拟合之后,传感器测量精度能够控制在0.5℃以内,可实现较正确的温度采集。

0引言

在工业工程应用中,温度是常用的被控参数之一,温度的采集和工业的控制技术占据重要地位,也得到了迅速发展和广泛应用[1⁃2]。我国飞机空调系统故障率较高,这给飞机运行造成了影响[3]。热交换器是飞机空调系统中重要的组成部件,在飞机环境控制系统的各种故障模式中,热交换器的故障是复杂的而且影响大。近年来,国内外学者对飞机热交换器故障诊断进行研究[4⁃5],研究表明,当热交换器污垢增多时,换热效率也随之降低,直观表现在初级和次级热交换器出口温升高,当温度达到一定值时,表明热交换器健康状态差,需要清洗或维修[6]。在传统的温度采集系统中,RS232串口通信可靠性高[7⁃8],硬件接口简单,但是在采集飞机热交换器出口温度时,现场噪声大,环境恶劣,因此需要一个简单易操作,适应工作环境的通信方式。针对这一实际问题,提出基于WiFi无线传感网络的现场采集飞机热交换器出口温度的系统。WiFi具有通信组网能力强、成本低、功耗低、体积小、信号穿透性好等优点[9],能够使检修人员在远离现场的情况下正确采集到所需温度数据,改善检修人员的工作环境。本系统基于AVR单片机[10]的温度采集系统,以K型螺钉式热电偶温度传感器[11⁃12]作为温度采集单元,ATmega16A单片机为主控芯片,USR⁃C215无线WiFi模块作为传输模块。利用上位机平台,完成温度数据的采集、分析、显示、存储和报警等工作,研制出采集温度时,不但可远离噪声大、环境差的采集环境,而且可实现实时监控的方案。

1总体方案设计

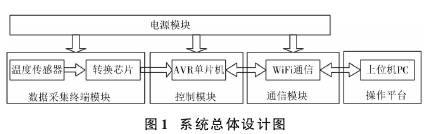

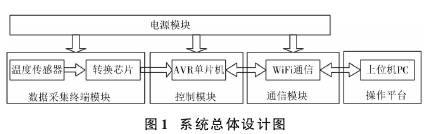

系统采用模块化设计,包括K型热电偶传感器温度采集终端模块、AVR单片机控制模块、WiFi无线数据传输模块和监控界面及数据分析平台,另外通过在停机坪现场测试验证系统方案的可行性和可靠性。系统具体主要由_上位机、数据采集模块、单片机、通信模块和报警模块组成。温度采集模块经过转换芯片转换之后,将数字信号发送给单片机进行处理。通过WiFi模块与上位机进行无线通信,将温度数据发送给上位机,上位机通过程序设计对采集到的数据进行分析,与实际情况进行对比,当温度超过安全范围时,单片机启动报警电路,同时上位机将数据保存,以便日后查询分析。系统总体设计图如图1所示。

2系统硬件设计

硬件系统主要完成温度的采集、数据的处理和数据的传输,根据要求整体电路选用低功耗方案。系统硬件主要包括MCU中央处理器、WiFi通信模块、K型热电偶传感器温度采集终端和报警模块。在电路设计过程中,除了特别需要的LED显示灯,剩余大部分元器件都使用的是贴片元件,组装密度高,重量轻,元器件之间布线距离短,高频性能好,适用于本系统便于携带的需求。

2.1MCU中央处理器模块.

本系统使用的是ATmega16A单片机。ATmegal6A是高性能、低功耗的8位AVR单片机,16KB可自编程存储器,512BEPROM,擦写寿命为100000次,这为产品的反复修改和开发提供了方便。ATmega16A作为中央处理器,整个系统的控制中心有32个可用I/0口,在用C语言进行编程时,要将I/0口的输入、输出设定好。在设计电路时,要明确晶振、电源等外围电路。

2.2WiFi通信模块

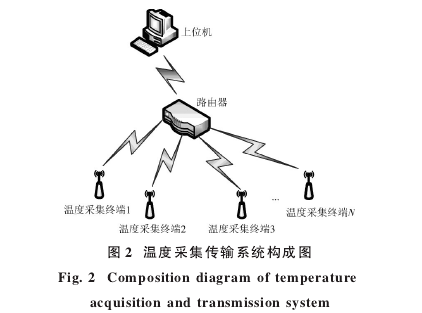

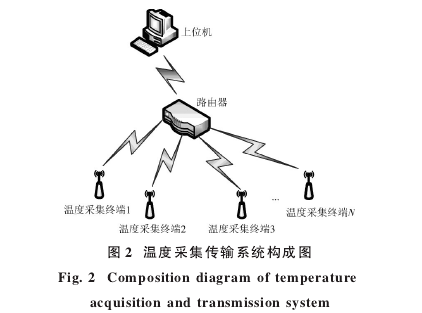

本系统采用基于WiFi的数据检测方案,主要包括前端数据采集端、分布式无线接人点和上位机控制中心。整个飞机热交换器温度采集传输系统构成如图2所示。

2.3K型热电偶传感器温度采集终端

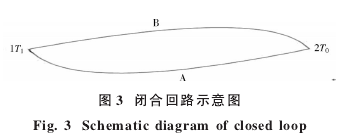

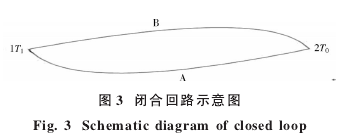

对于K型热电偶蕊及测温电偶丝,如果将热电偶的热端加热,使得冷、热两端的温度不同,则在该热电偶回路中就会产生热电势,这种物理现象称为热电现象(即热电效应)。闭合回路示意图如图3所示。

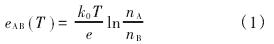

图中,热电现象产生的热电势由接触电势和温差电势组成,A和B是两种不同的金属。A和B接触时,在接触处会有电子扩散现象发生,AB之间会产生接触电势,电势定义为:

式中:ko为玻尔兹曼常数,值为1.38X10

-23J/K;T为绝对温度;n

A和ns为金属材料A和B的自由电子密度;e为电子电荷电量,值为1.6X10

-10C。

当任何一种金属的两端温度不同时,两端的自由电子浓度也不同,因此产生电势差,即温差电势,电势定义为:

在实际情况中,同一种金属产生的温差电势极小,是可以忽略的。假设将金属A两端分别放在高、低温区,且To>T1,则热电偶的闭合回路电势E

AB(To,T1)可表示为:

式(3)表示的是相对于冷端而言热端的温度,在温度测量时需要得到的是以0℃为基准的热端温度,因此需要通过E

AB(To,0),E

AB(To,T1)和T。求出,这个过程就是热电偶的冷端温度补偿。

冷端温度补偿的方法有很多种,本系统采用的是冰点补偿法,即通过将补偿导线末端放人冰水混合物恒温器中的方法,把热电偶冷端的温度调为0℃,这样可直接得到热端的温度

热电偶静态校准过程如下:

1)将热电偶的量程分为n个间距相等的点;

2)按照等间矩点分成的标准量从小到大依次输入;

3)按照等间矩点分成的标准量从大到小依次输入。

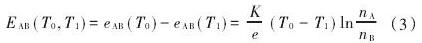

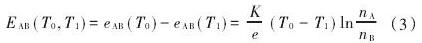

依次重复步骤2)和步骤3),记录测试结果。经过对热电偶的校准,得到图4所示结果。

由图4可以看出,K型热电偶传感器线性度很好,且校准数据与分度表相差很小,因此该热电偶性能可靠

2.4报警模块

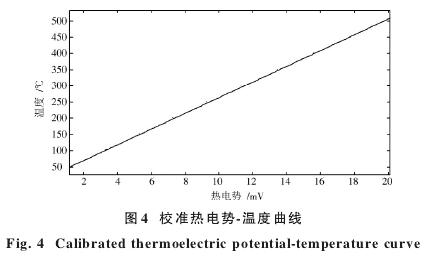

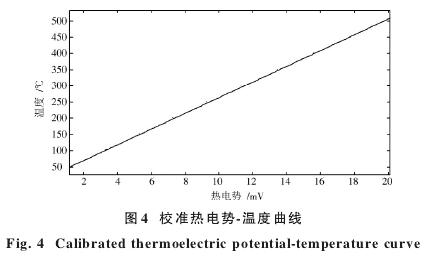

飞机热交换器出口的温度状态分为正常、边缘和高温3种模式,本系统利用不同颜色的LED灯来表示其温度状态,表示方式如表1所示

当热交换器出口温度达到边缘状态时,需要工作人员对其进行检查是否需要清洗维修;当达到高温状态时,热交换器需立即从飞机上拆下进行维护。为了让现场工作人员更加清晰地了解情况,添加一个报警模块,该模块通过控制继电器通断控制警灯,当温度超过安全范围时,高温报警信号发送给单片机的一一个I/0日,单片机控制继电器吸合,警灯报警

3软件系统设计

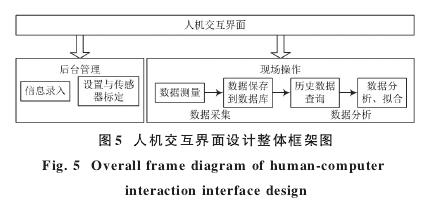

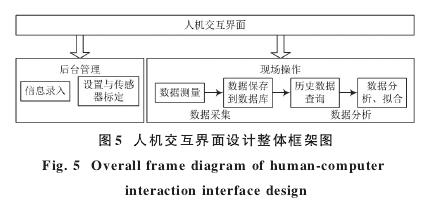

3.1人机交互界面设计

人机交互界面包括上位机显示屏、数据分析与处理、通信监测、历史数据查询等部分。系统以计算机为核心,在设计过程中以VisualStudio为平台,采用VB.net进行编程,形成完整的监测系统。整体设计框架如图5所示。

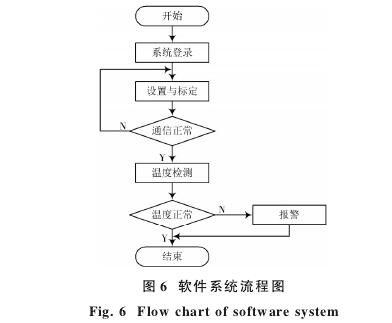

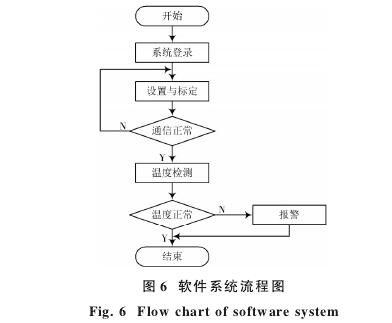

软件系统采集数据时的使用流程如图6所示。

首先,本系统是服务于飞机热交换器出口温度的采集上,飞机空调系统中热交换器不止一个,因此在使用之前需要将热交换器信息录人到系统中,并且针对不同的目标设置相应的IP地址,通过WiFi通信模块与路由器节点建立连接以进行正确的WiFi无线数据传输实现一-对多通信;其次,温度传感器测得的数据与实际温度相比有一-定的偏差,因此在实际采集数据之前需要进行标定;最后,本系统在现场实际应用操作时,需要将热交换器编号、使用情况及现场操作的人员录人进去,以便对号人座。

由于现实情况的需要,温度采集结束之后还需将所测数据保存至数据库,包括采集温度的时间、热交换器在飞机空调系统中所处位置、温度采集时热交换器的状态和采集数据的工作人员姓名等。这些数据将会保存在数据库中,在需要时上位机系统可以开启数据查询的功能。查询条件包括热交换器型号名称、热交换器在空.调系统中的位置(测试点)、数据采集的日期范围(查询日期),经过条件输人,可以查询出正确的数据。另外还可以将所查询到的数据导出到Excel表格中,以便工作人员日后的分析处理。

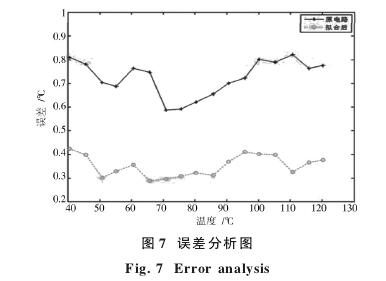

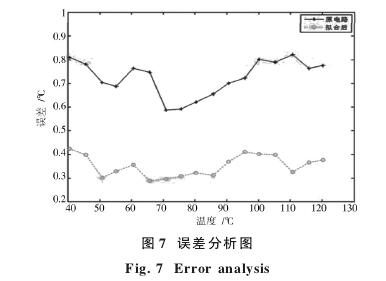

3.2最小二乘法数据拟合

硬件器件的选取很谨慎,在使用K型热电偶之前进行校准,但是在实际工程应用中也难以避免发生运放电路产生误差、温度漂移等现象,这会对测量精度产生影响。为了进一步提高测量精度,在热交换器出口温度范围内,利用最小二乘法对实际测得的数据进行拟合,并在Matlab里进行误差的分析,并与硬件电路输出的误差进行对比,结果如图7所示。可以看出,经过最小二乘法拟合之后,测量误差由原来的小于0.9℃降为拟合后的小于0.5℃这符合工程使用时的精度要求。

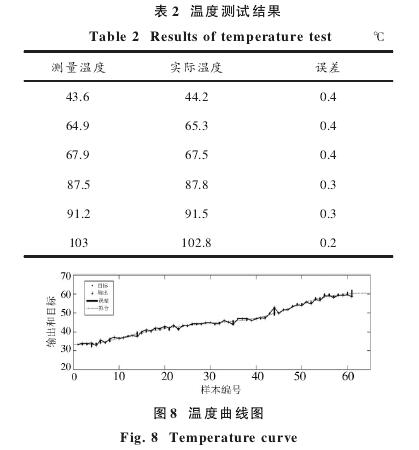

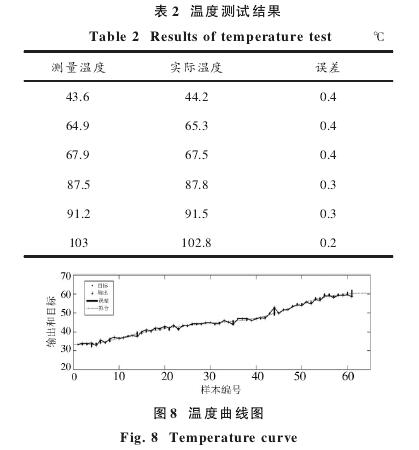

4实验测试

本系统主要应用于飞机检修时飞机初级和次级热.交换器出口温度的采集。随机在热交换器3种有代表性的不同状态下进行测试,经过校准和拟合之后温度测试结果如表2所示。可以看出,经过最小二乘法拟合之后随机测量的温度误差小于0.5℃,符合设计要求,有效提高了精度。

本系统采集到的温度数据既可以以表格的形式导出,又可以以曲线的形式呈现。曲线形式的呈现第--可以清晰地显示出历史数据,第二可以将温度的变化趋势呈现出来,第三可以将数据链接到Matlab中进行温度趋势的预测。在实验测试中,成功将历史数据以曲线的形式呈现出来,以次级热交换器出口温度为例,温度曲线图如图8所示。

根据温度变化的趋势可以分析出热交换器性能的变化趋势,能提高预测热交换器换热性能,完善温度采集系统。经过测试,系统的各项功能都能正常实现,且操作方便,所获数据误差在预期范围内,可靠性强,可以快速地采集到热交换器出口温度。

5结语

飞机热交换器是飞机制冷系统中重要的组成部件,其健康状态是飞机安全舒适运行的参考指标。本文设计一套低成本、可靠性高的采集热交换器出口温度的系统,利用AVR单片机和K型螺钉式热电偶温度传感器实现飞机热交换器温度的实时采集和控制,并在VisualStudio平台下完成上位机监控界面。通过WiFi对采集到的数据进行无线传输,并在上位机界面完成数据的分析处理,有效地将测量、监控和分析技术结合起来。经测试,该系统运行稳定,可操作性强,测量精度高,满足飞机维护人员远距离、无线对热交换器温度的采集和实时监控要求,工作环境得到有效的改善,工作效率得到有效的提高。

本文系统具有运行稳定、成本低、操作简单(无需布线).适应性强等优势,不仅可以用于采集热交换器出口温度,在工业温度采集中也有很好的应用和发展空间。