摘要:采用工控机、DataAcquisition34970A数据采集仪与TP17650M干式炉设计了一套热电偶动态响应试验系统。重点试验研究了E型热电偶在不同工作温度下、不同偶丝直径与不同置入深度对该温度传感器动态特性的影响;在此基础上,采用MATLAB软件对试验数据进行了数学建模与研究,得出了E型热电偶动态响应数学模型,指出在实际测温时应该从工作温度、安装深度、热电偶直径等多方面进行选择,以确保测温的正确性和可靠性,间接地为该类型热电偶在设置“单点”保护阈值方面提供了必要的理论依据和实践指导,同时也为其它标准热电偶的动态响应特性试验和设置“单点”保护阈值方面提供了一定的借鉴作用。

0引言

热电偶作为火电厂中常用的测温装置,测量的正确性与可靠性对于热工过程的自动控制显得重要,尤其是在DCS控制回路以及辅控系统里,温度“单点’保护阈值设定的合理与否,会引起控制系统保护的“误动”与“拒动”。根据调研发现,目前火电厂中温度“单点”保护阈值的设置值会从十几度到几十度甚至.上百度均有,没有统一的参考与规范,同时这些随意的设定值会导致温度测量装置的烧损、回路的异常等现象时有发生,进而造成温度信号的失真”,引起机组的非计划减出力或停运,给电力系统带来巨大损失。

为此,不少业内专家学者针对热电偶测温特性进行过相关动态试验方法的设计与测试工作。上述研究与分析旨在解决热电偶测温时遇到的各种问题的困扰。本文基于现状设计了一套温度传感器动态响应测试方案,通过该试验平台测试了在不同工作环境温度下、不同偶丝直径、不同置入深度下E型热电偶的动态响应特性,并且建立了相应的数学模型,为该类型热电偶在设置“单点”保护阈值方面提供了必要的理论依据和实践指导作用。

试验方案

1.1硬件设备

本次试验采用DataAcquisition34970A数据采集仪、TP17650M校验仪为标准热源,通过工控机将该硬件进行连接,对E型热电偶进行了试验研究与分析。

1.2试验系统

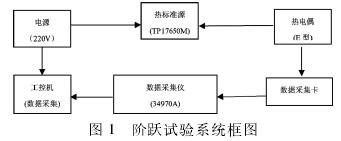

如图1所示,设计该试验系统。

如图1所示,该动态响应试验系统包括热标准源、被测热电偶(E型热电偶)、数据采集卡、安捷伦数据采集仪、电源和工控机。工控机通过RS-232串口与数据采集仪相连,通过工控机.上对应的数据采集软件,将试验读取的数据记录在工控机中。

1.3试验步骤

(1)校验温度:将E型热电偶接入测试系统中,通过设定标准热源温度为100C、300C、500C与热电偶实测温度进行比较校验,以保证热电偶测温的正确性;

(2)设定工作温度:启动热源(干式校验炉),将热源的温度设定为试验所需的温度值,将热电偶置入热源之中,监测数据采集仪上显示的温度值,当热电偶到达设定值之后,进行温度突升、突降的“动态”试验;

(3)数据采集:将工控机采集时间设置为1秒,在工控机页面点击“开始采集”按钮,开始进行温度突升、突降的“动态阶跃”试验,注意本试验过程中,置入深度对热电偶测温的影响很大,因此在进行升温、降温实验过程中,要始终控制保持热电偶置入深度不变;

(4)“阶跃”温度突升试验:在热电偶到达设定值之后,将热电偶取出使其冷却到实验温度之后迅速置入炉中(模拟阶跃信号的输入),在此过程中密切监视数据采集仪.上温度的变化。在热电偶回归到设定值并稳定之后,点击工控机页面“停止采集”按钮,保存实验数据;

(5)“阶跃”温度突降试验:在热电偶到达设定值之后,改变热源的设定值到实验值,开始降温。在热电偶达到实验值并稳定之后,点击工控机页面“停止采集按钮,保存实验数据;

(6)改变热标准源的温度设定值,在不同的温度设定值下进行温度“阶跃”试验,并且对每一-个温度的“阶跃”,改变热电偶置入干式炉的深度,重复步骤2,对热电偶进行温度突升、突降的“阶跃”试验,以便得到E型热电偶的阶跃响应曲线以及数学模型。

2阶跃响应特性研究

2.1“阶跃”试验模型

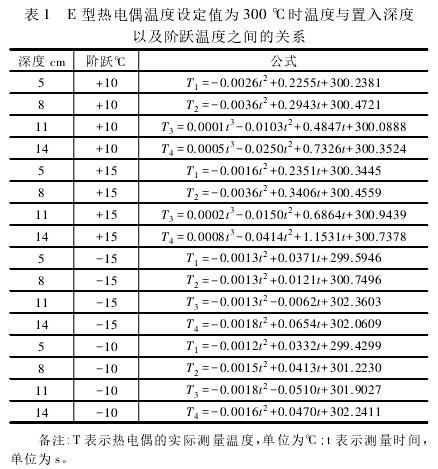

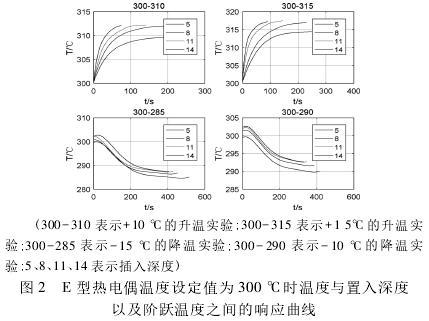

根据试验步骤,以E型热电偶为例,正常工作温度分别设置在200C、300C、400C、500C以及550C,阶跃温度变化在+10C和+15C,置入深度分别在5cm、8cm、11cm以及14cm时;首先将试验采集到阶跃温度数据通过数据采集卡读取到工控机中,一共获取几万组数据,再将该数据读取到MATLAB中,通过MATLAB对得到的实验数据进行提取、分离出时间量与温度量,通过拟合公式以获得响应时间与温度变化之间的关系。该过程拟合了80个公式,20张动态响应曲线图,现以工作温度为300C时动态试验进行说明,以表1所示。同时,根据表1绘制了其对应的阶跃响应曲线,为了方便比较,这里将同一温度,同一阶跃温度的曲线放在一起,以响应时间为横坐标,以热电偶测量温度为纵坐标绘制阶跃响应曲线,如图2所示。

2.2“动态”试验分析

从E型热电偶温度设定值为300C的动态响应曲线来看,可以获知以下几点结论:

(1)“动态”升温实验中,热电偶升温趋势一致;随着插入深度的增加,热电偶升温的响应时间减少;插入深度为14cm时响应时间最短;阶跃温度为15C时比阶跃温度为10C时的响应时间要短;

(2)降温实验中,随着置入深度的增加,热电偶的响应时间基本保持不变;阶跃温度为15C时比阶跃温度为10C时的响应时间要短;

(3)置入深度为5cm时,测量误差较大;

(4)测温曲线后期不稳定,会出现曲线波动情况。

由此可以看出,当使用该热电偶测温时,随着安装地点与被测温度点的不同,最大温升率阈值的设置也要根据具体情况来设置,否则如果设定不当,则会引起控制系统误动作,进而引起机组的非计划停机。

3数学建模

3.1温度、响应时间与置入深度间的关系

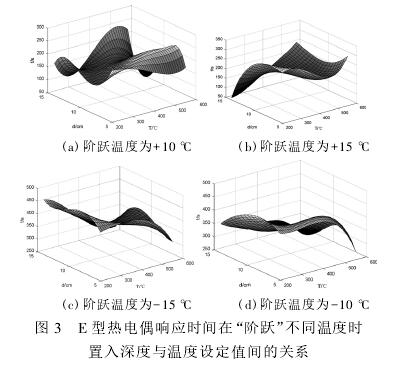

为了建立响应时间与置入深度以及工作温度之间.的关系,需要对实验得到的数据进行三维拟合,读出热电偶在不同的阶跃温度下、不同深度以及不同温度设定值的响应时间的变化趋势及规律。由表2所示。

表2E型热电偶响应时间数据表

|

温度/℃ |

深度/cm |

阶跃温度+10℃响应时间/s |

阶跃温度+15℃响应时间/s |

阶跃温度-15℃响应时间/s |

阶跃温度-10℃响应时间/s |

|

200 |

5 |

260 |

323 |

443 |

425 |

|

200 |

8 |

149 |

314 |

482 |

463 |

|

200 |

11 |

217 |

296 |

472 |

420 |

|

200 |

14 |

183 |

53 |

469 |

362 |

|

300 |

5 |

215 |

302 |

469 |

414 |

|

300 |

8 |

223 |

231 |

429 |

385 |

|

300 |

11 |

115 |

146 |

388 |

344 |

|

300 |

14 |

75 |

91 |

402 |

333 |

|

400 |

5 |

196 |

257 |

416 |

444 |

|

400 |

8 |

240 |

253 |

398 |

398 |

|

400 |

11 |

215 |

244 |

399 |

362 |

|

400 |

14 |

278 |

219 |

358 |

300 |

|

500 |

5 |

219 |

208 |

414 |

357 |

|

500 |

8 |

147 |

204 |

416 |

367 |

|

500 |

11 |

150 |

106 |

278 |

287 |

|

500 |

14 |

154 |

154 |

292 |

320 |

|

550 |

5 |

155 |

337 |

320 |

281 |

|

550 |

8 |

267 |

194 |

335 |

364 |

|

550 |

11 |

59 |

291 |

458 |

285 |

|

550 |

14 |

280 |

291 |

276 |

257 |

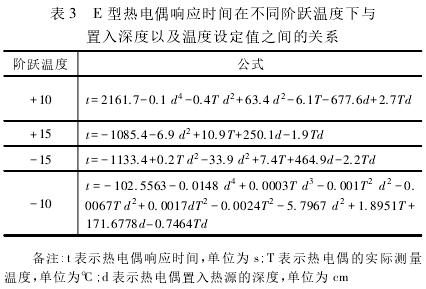

根据上表,可以得出表3所示的公式。

3.2分析与讨论

根据公式及拟合图像分析,可以得出下面四点结论:

(1)阶跃温度为+10C:

①在温度为200C、300C时,随着深度的增加,响应时间先减小后增加;在温度段为400C、500C、550C时,随着插入深度的增加,响应时间先增加后减小最后又增加。

②在置入深度为5cm时,随着温度设定值增加,响应时间减小;在置入深度为8cm时,随着温度设定值增加,响应时间先增加后减小;置入深度为11em时,随着温度设定值增加,响应时间减小;插入深度为14cm时,随着温度设定值增加,响应时间先减小后增加。

(2)阶跃温度为+15C:

①在温度段为200C、300C、400C时,随着深度的增加,响应时间减小;在温度段为500C、550C时,随着插入深度的增加,响应时间先减小后增加。

②在插入深度为5cm、8cm、11cm时,随着温度设定值增加,响应时间先减小后增加;在插入深度为14cm时,随着温度设定值增加,响应时间增加。.

(3)阶跃温度为-15C:

①在温度段为200C、300C时,随着深度的增加,响应时间基本保持不变;在温度段为400C、500C时,随着置入深度的增加,响应时间减小;在温度段为550C时,随着置入深度的增加,响应时间先增加后减小;

②在插入深度为5cm、8cm时,随着温度设定值增加,响应时间减小;在插入深度为11cm时,随着温度设定值增加,响应时间先减小后增加;在插入深度为14cm时,随着温度设定值增加,响应时间减小。

(4)阶跃温度为-10C:

①在温度段为200C、300C时,随着深度的增加,响应时间先增加后减小;在温度段为400C、500C、550C时,随着插入深度的增加,响应时间先增加后减小再增加;

②在置入深度为5cm时,随着温度设定值增加,响应时间先增加后减小;在置入深度为8cm、11cm、14cm时,随着温度设定值增加,响应时间减小。

4结论

综上,设计了温度传感器动态响应试验方案,并以E型热电偶为研究对象,在该平台上完成了试验工作,对不同工作温度下、置入深度、动态响应时间它们三者之间的关系进行了数学建模的研究与分析,得出以下三点结论:

(1)在相同温度下,“动态阶跃”升温时,随着置入深度的增加,E型热电偶的响应时间先减小后增加,故要求在进行热电偶安装时,需要注意置入深度“动态阶跃”降温时,E型热电偶的响应时间基本保持不变。同时,“动态阶跃”温度值越大(突升或突降变化值),响应时间越短,此时需要充分考虑安装地点与被测温度不同时,“阈值”的设定要根据现场情况而定,否则会引起控制系统误动作;

(2)被测温度不同时,在“动态阶跃”升温或降温时,随着置入深度的不同“阶跃”响应时间趋势也不同;同时置入深度不同时,“阶跃”响应时间趋势也不同,故有响应时间,为设置“阈值”提供理论依据,因而在安装时,需要根据被测温度范围与安装要求进行“阈值”设定;

(3)数学模型的建立方法,对其它相关热电偶的动态特性试验有一定借鉴作用,同时也为其它温度传感器.的动态试验模型作出了相关参考。