摘要:针对切削温度连续测试数据实时保存等问题,设计开发一种双通道热电偶连续采集系统,系统采用热电偶作为温度传感器,可进行双通道热电偶温度连续采集。应用到实际高速铣削工件切削温度测试中,测试结果表明:系统操作简单,性能稳定,为高速切削工件切削温度的理论分析提供了数据依据。增加热电偶数量该系统可实现多通道温度的实时连续采集。

1.引言

为了对切削过程中随刀具切过工件不同位置时工件瞬态切削温度的变化进行研究,温度测试过程需要进行连续或者间隔很小的数据采集”。虽然各种新型温度测试方法不断涌现,热电偶法仍然是可靠、方便的切削温度测试方法。但热电偶测温法存在以下缺点-3:①响应速度慢;②接触式测温;③不具备连续多点采集功能;④面向切削加工应用的多通道测量热电偶采集系统较为少见。本文针对热电偶存在的③、④问题,提出一种双通道热电偶连.续采集系统解决方案。

该系统的连续测温并保存功能由计算机编程控制实现,多通道测量由计算机外接采集卡连接多根热电偶丝实现。采用TES-1310K型热电偶作为传感器,以RBHAD7202采集卡同时进行多路采集热电偶的电压信号,将整个过程的采集结果保存起来,采集过程采用计算机控制。板卡采用PCI总线接口,通过采用高速精度高AD芯片、精度高仪器放大器、高密度FPGA逻辑芯片实现高速、精度高实时数据采集。

2热电偶标定试验

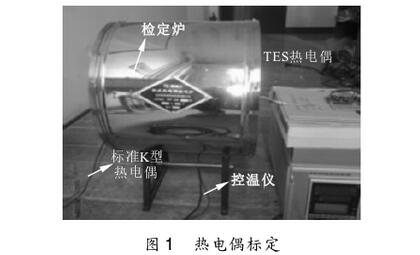

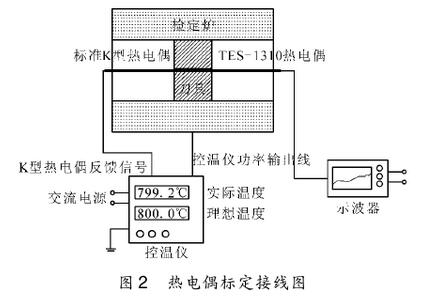

标定装置见图1)包括YG-5检定炉、SR23控温仪、标准K型热电偶一支、TES-1310型热电偶若干、铜丝若干、示波器等。标定方案如图2所示。将TES-1310热电偶与标准K型热电偶末端用铜丝捆在一起标准热电偶外套有陶瓷保护层,保障两支热电偶不接触),置于YG-5检定炉炉膛内,标准K型热电偶与SR23控温仪连接,作为控温反馈信号,TES-1310型热电偶则接示波器,以便在标定时读出其电压值。接通电源后控制YG-5检定炉膛内温度从室温逐步升高,在100℃-850℃之间,每隔50℃保温一段时间,分别从SR23控温仪和示波器上读出热电偶的温度和输出电压并记录;温度达到上限850°C后,开始降温,同样每隔50℃保温一段时间,分别从SR23控温仪和示波器上读出热电偶的温度和输出电压并记录。为消除随机误差影响,每支热电偶标定测试三次。

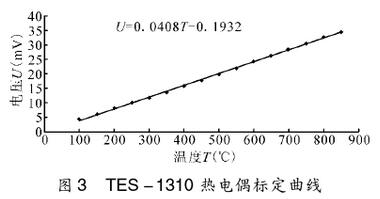

将每支热电偶的3次标定数据求取平均值,标定曲线如图3所示。

3数据采集卡选择与界面程序开发

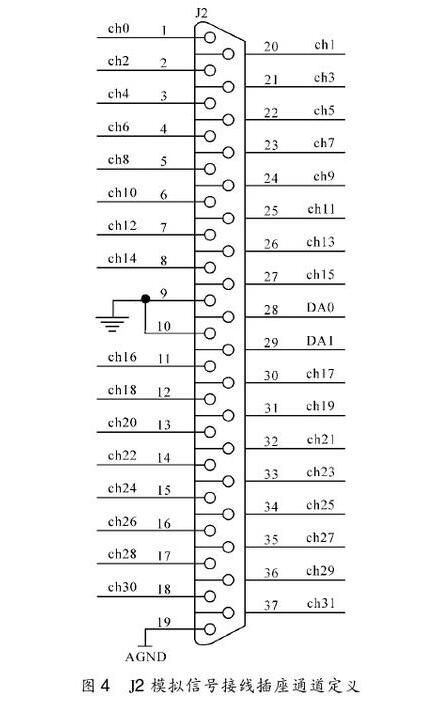

AD7202板信号从模拟量输入接头J2输入,然后经过阻容元件、多路开关进入仪器放大器,经过仪器放大器实现阻抗匹配和干扰抑制,再送到程控放大器,然后送到A/D芯片。PC机首先选通相应的通道,然后触发A/D,A/D完成后,读取A/D结果。J2是37芯接头,针脚定义如图4所示。

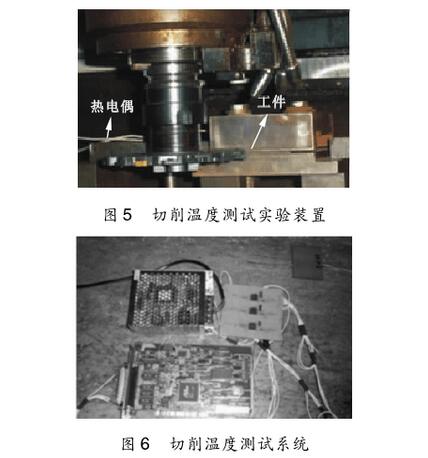

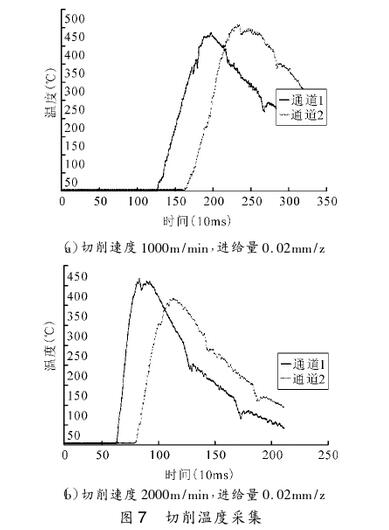

工件材料为Inconel718镍基高温合金。保持每齿进给量0.02mm/z、轴向切削深度2.5mm、径向切削深度1.5mm不变,改变主轴转速995rpm、1990rpm、2985rpm、3980rpm,考察切削速度500m/min、1000m/min、1500m/min和2000m/min对工件切削温度的影响规律。采集的数据如图7所示。

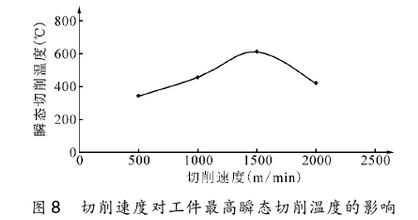

工件最高瞬态切削温度随切削速度变化情况如图8所示。分析实验数据发现,随着切削速度的升高,其最高切削温度呈现先上升,后下降趋势,切削温度随切削速度升高出现了下降拐点。

5结语

设计开发了双通道热电偶采集系统,采用VB语言设计了热电偶温度连续采集系统的控制程序对其进行了标定调试。对开发的双通道热电偶温度连续采集系统进行了试验验证,通过对采集到的切削温度进行分析,研究了随切削切削速度升高工件最高瞬态切削温度的变化规律,发现高速切削条件下,随切削速度提高工件温度峰值出现拐点。