热电偶传感器温控系统误差

发布时间:2020-04-16

浏览次数:

摘要:

热电偶是工业生产中温度控制系统常用的测量部件,其冷端补偿、动态响应测量与瞬态测温性能是目前业界的研究热点。实际生产中,热电偶使用不当会导致系统温度的超调和滞后,从而产生温度控制误差,严重影响产品的质量。该文构建基于热电偶的温度控制系统,阐述其内部结构和工作原理,研兖温控器使用及冷端补偿对温场控制系统的影响,分析因温控器设置不当、温控器使用环境不当、补偿导线反接、补偿导线用错所造成的误差形式及解决办法,邇过干燥箱实验验证使用K型铠装热电偶会使系统温度控制产生超温和滞后现象,误差最大可达170,提出采用PID(proportionintegrationdifferentiation)算法改进温度控制系统的措施,为工业生产中的温度控制提供借鉴。

0引言

在实际工业生产中,系统的温度控制对产品质量至关重要。热电偶是工业生产中温度控制系统常用的测量部件,对控温系统的控温正确性至关重要。其冷端补偿、动态响应测量与瞬态测温性能是目前业界的研究热点.

本文分析了工业生产中常用的温度控制系统结构,阐述了温控器的使用与热电偶的冷端补偿对温度控制系统的控制精度和精度综合影响,实验测试了热电偶保护铠对温度控制的影响。

1温度控制系统结构分析

工业生产过程中常规控制系统通常使用--次传感器进行传感过程参数,并通过一个控制器将--次传感器的信号进行转换、放大、驱动显示过程值,并且将实测的过程值与设定单元的工艺值进行比较、计算偏差,比较运算单元根据计算的偏差结果进行PID运算,决定控制器输出的大小,再通过输出单元放大驱动向执行元件发出控制信号。在这种控制方式下控制的质量就会受到传感器输出正确性和动态性能的限制,即传感器向控制器提供的值与实际值的接近度。

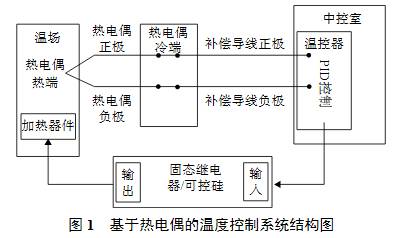

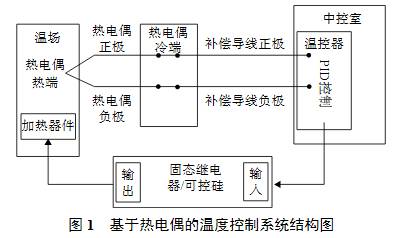

图1为工业生产中常用的基于热电偶的温度控制系统结构图,采用热电偶来测量温场内的过程温度,将测量值接人到温控器内,中间会经过热电偶的冷端(一般要求冷端在某-~恒定温度内)。通常情况下,热电偶本身的动态响应都会存在--定的滞后和延迟,从而导致热电偶的感知过程值与温场的实际值之间存在一-定的误差[-10,除了热电偶本身的动态响应滞后延时外,其保护铠也是其测温滞后的关键影响因素。

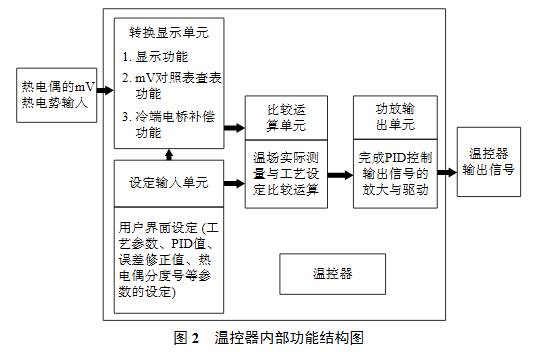

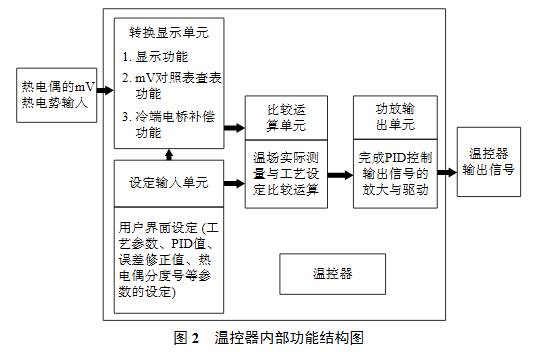

温控器内部功能结构如图2所示,是温度控制系统中的主要元件,主要是完成热电势查表换算出温度值,与工艺设定温度进行比较、计算偏差,通过偏差,结合设定的PID参数,进行温控器内部的PID运算,运算结果控制输出信号的大小,输出信号驱动固态继电器或可控硅。

2温控器使用及冷端补偿对温度控制的影响

热电偶的热电势是两个接点(冷端、热端)温度的函数11-13]只有当冷端温度恒定时,热电势才是热端温度的单值函数。实际应用中,热电偶冷端所处的环境温度总有波动,从而使测量结果不正确,必须采取正确的补偿措施。

热电偶冷端温度补偿方法主要有恒温法、公式修整法、仪表机械零点调整法、补偿导线法、冷端补偿电桥法[10]。目前,在各行各业普遍应用的热电偶传感器测温、控温系统中,采用的冷端温度补偿方法都是几种的组合应用。如图1、图2所示,在国内自控行业的分布式控制系统DCS(distributedcontrolsystem)中普遍使用的冷端温度补偿有:在温控器内部实现的补偿电桥法和公式修正法,在温场与温控器之间使用补偿导线法,在中控室内使用恒温法;而在只用来控制或显示单独温场实际温度的不组网分离系统中,没有中控室,补偿方法主要是在温控器内部实现的补偿电桥法和公式修正法。

2.1温控器内部补偿方法的使用错误

温控器内部的补偿电桥法、公式修正法都是由温控器生产单位来实现的,专业技术很强。温控器给用户提供的设定参数界面,是导致补偿误差最多的地方,常见的有以下几种类型。

2.1.1分度号不一致

温控器内设定的热电偶分度号与实际使用的不一致,导致温控器在执行查表和公式修正程序时,用错热电势分度表和补偿修正公式,使补偿误差越来越大。如将K型设成J型,在150℃时,K型对应6.1383mV,反查J型毫伏对照表为116.59℃,所以在150℃时的误差为116.5℃-1509℃=-33.5℃。

2.1.2误差修正值设定错误

温控器提供给用户的误差修正值设定错误,多数是正负值错误,使温场的实际温度向相反的方向修正,修正后的误差是不修正时的二倍。这种错误出现的比较多,当修正值小于5℃时,工艺人员不容易发现。只能在温场的定期检测,或查找产品质量问题的专项检测中才能发现.

2.1.3使用环境温度超出补偿温度范围

一般的温度控制器的技术说明书中都规定其使用的环境温度范围(-般为-10~50℃),冷端温度补偿在规定的范围内做到比较正确,超出这个范围冷端测温补偿精度都明显下降,造成补偿误差加大。尤其是-些分离单独控制的系统,温控器的接线端子,也就是热电偶的冷端离温场较近,隔热效果又不好的时候,随着温场温度不断上升或下降幅度比较大时,冷端温度很容易就超出允许的环境温度,进人温控器内部冷端补偿电桥法的不正确区域,也就是温控器内部热敏电阻(

铂热电阻或硅温度传感器)的非正确测温区,导致补偿误差加大,经连续对-一个工作在150℃的烘箱进行检测,工作3h后,补偿误差达到8℃。此时热电偶冷端温度(控器所在的位置)为55℃。

2.2补偿导线问题

补偿导线是在一定温度范围内(包括常温)具有与所匹配的热电偶热电动势的标称值相同的一对带有绝缘层的导线,用他们连接热电偶与温控器,以补偿他们与热电偶连接处的温度变化所产生的误差。在使用中常会出现使用错误。

2.2.1补偿导线的正负极接反

在日常检测过程中,有不少厂家电工对热电偶补偿导线(又名热电偶线)的作用不了解,只知道热电偶补偿导线是热电偶与仪表连接的专用线。而不知道热电偶补偿导线有正负极之说,随意将

热电偶补偿导线与热电偶和仪表连接,这是错误的,会引起很大的误差。以用在烘箱上,工作在150℃的

K型热电偶(镍铬镍硅)为例,如果将补偿导线的正负极接反,且补偿导线的两端(即:热电偶的冷端与温控器的接线端子处)存在温差。热电偶的冷端为30C,温控器所在的控制室环境温度为25℃,计算接反后造成温度误差为:EAB(0~309℃)=1.203mV,EAB(0~25℃)=1.0005mV,AE=2EAB(25~30℃)=-0.405mV_查表得该电压值相当于-10C,即温场温度比温控器的显示值要高出10℃,对于大多数的工艺,10℃的误差都会带来质量问题,尤其是电子元器件的生产工艺,温度误差都要求控制在5℃以内,否则对元器件的电性能会造成严重的影响。

2.2.2用错补偿导线

热电偶的补偿导线用错,或千脆不用补偿导线而直接用普通铜导线将热电偶的冷端与温控器连接起来,这是许多分离温控系统普遍存在的问题,尤其是对于

铠装热电偶,出厂时是不带补偿导线的,而且铠装热电偶都插装在温场内,热电偶的冷端相对距离温场较近,温度与温控器所在的环境温度相比要明显偏高,且随着温场温度升高、工作时间加.长,热电偶冷端温度有所增加。不用正确补偿导线将冷端引入温控器,就会造成很大的误差。这种误差大小与用错的补偿导线材质有关系,不像补偿导线接反可以计算,其结果具有不确定性。仍以上面补偿导线接反的情况为例,补偿导线是用BV2.5mm2的铜导线进行连续监测,在150℃,工作1h后的显示误差为6℃.

3热电偶保护铠对温度控制的影响

热电偶传感器多为具有保护层的铠装结构,可以提高传感器的抗千扰性能(如抗腐蚀、抗震动),也可以使传感器所在温控系统的执行元件稳定工作,不至于产生对干扰的误响应[8]。但热电偶的保护铠会导致温度检测的滞后,即实际温度已经达到系统设定的温度,传感器没有响应,致使执行元件继续工作(制冷或加热)使传感器所监控的温场温度在滞后时间内偏离工艺需要的设定值越来越大。

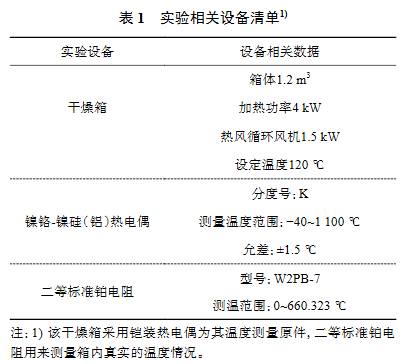

3.1干燥箱实验

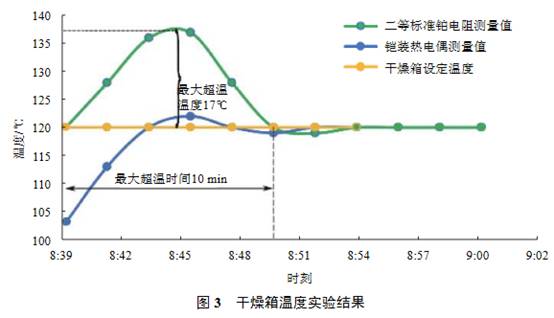

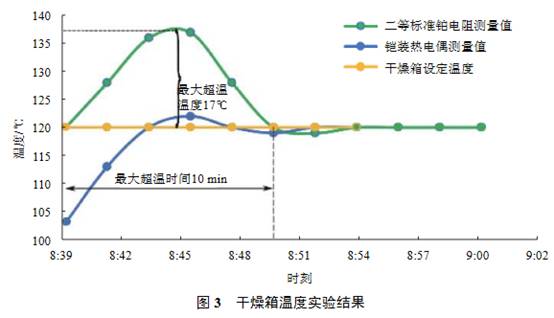

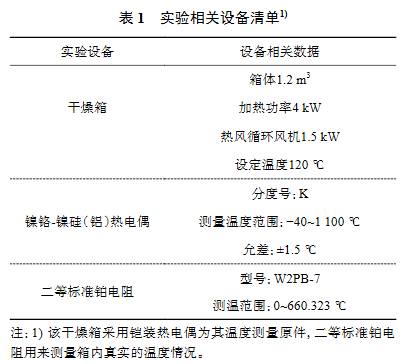

为研究保护铠对温度检测的影响,用不带保护层并经计量检定合格二等标准铂电阻温度计全程监测千燥箱在箱门关闭后重新达到设定值的温度变化情况。表1为实验相关设备,实验数据从二等标准铂电阻达到千燥箱温度设定值开始记录,图3为忏燥箱温度实验结果。

分析图3,最长超温时间可达10min。最大超温值可达17℃。由于温控器采用偏差控制,干燥箱内温度会在设定值上下波动后趋于稳定。二等标准铂电阻所反映的是千燥箱内的真实温度,从其示值可以看出,实际温度在达到稳态控制前已经远远超过了设定温度值,足见铠装热电偶的测温滞后对千燥箱控温精度的影响。并且这种超温对于大多数的生产或科研工艺都会有质的改变。但这种现象是传感器所在设备的使用人员是无法知道的,只有专业的计量检测人员才能发现,因此在考虑是否使用保护铠时,需要慎重.

3.2提高控温精度的现场做法

在非恶劣条件的温场中,可以将铠装热电偶感温点处的保护层切掉,使感温点完全外漏,使热电偶感温点处在温场温度相对敏感的热风口对面的位置。

或者将执行元件的加热功率做分档处理,依据温度设定值与实际值的偏差大小,来逐渐加大或减小加热器的功率,保证温冲不会太大,缩短滞后时间和滞后误差。

3.3应用PID控制提高控温精度

为消除保护铠对热电偶测温精度影响,应选择PID参数。可通过适当减小温控器内的比例设定值,达到抑制温场温度超调。增加温控器内部的微分设定值,缩短温场温度滞后的时间。当然,减小比例加大微分值的做法,对于不同的系统、不同的温控器都需要大量的试验反复的调整,才能得到一组设定值.

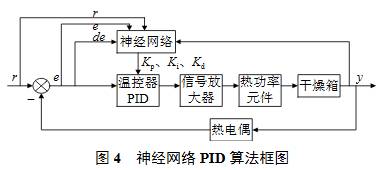

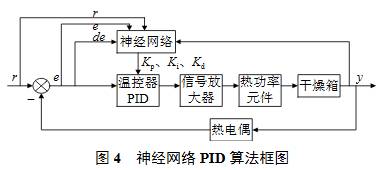

必要时可以采用一些算法来整定PID参数。比如可以采用神经网络PID控制算法来整定温控器的PID参数,如图4所示。

其中,r为温度设定值,y为热电偶测得温度值。以r与y的偏差e、de、r.y作为神经网络PID控制器的输人,经神经网络运算后得到Kp、K;和Ka输人PID控制器,产生的控制信号经信号放大器放大后控制功率加热元件,进而控制干燥箱的温度,使得温度可以智能的调节。

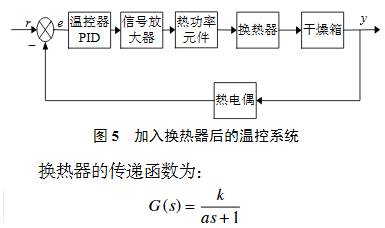

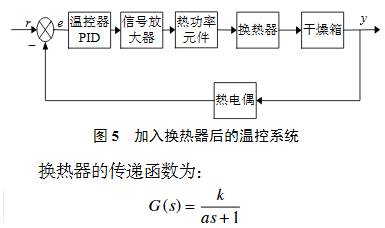

还可以将热电偶与其保护铠的关系近似为换热器,将其加入到PID控制闭环中,作为-一个运算环节进行调节,如图5所示。

其中a与k的值应根据保护铠的具体材料而定。将保护铠的换热也作为温控系统的一个考虑环节将更有利于提高系统的控温精度。

4结束语

1)构建了基于热电偶的温度场控制系统,阐述了温控器内部结构及工作原理。

2)研究了温控器使用及冷端补偿对温度场控制系统的影响,重点分析了因温控器设置不当、温控器使用环境不当、补偿导线反接、补偿导线用错所产生的误差形式及解决办法。

3)通过千燥箱实验测试了热电偶保护铠对温度控制的影响,发现保护铠会导致系统产生超温与滞后,最长超温时间可达10min,最大超温值可达17℃,并提出了基于神经网络PID和考虑保护铠影响的热电偶模型的PID温控系统改进措施。