无冷却高温热电偶设计及应用

发布时间:2020-05-13

浏览次数:

摘要:为了满足某型核心机高温测量需求,基于多种耐高温材料研制了1种无冷却

高温热电偶。在国内首次将承力壳体和滞止室采用一体化设计,完成高温热电偶的结构强度计算。通过对热电偶速度、辐射和导热误差分析,使热电偶测量精度满足设计要求。将无冷却高温热电偶应用于某型核心机试验中,结果表明:该热电偶在高温燃气中结构可靠,测量数据能够真实反映高温燃气温度的变化规律。

0引言

航空发动机和燃气轮机的研制离不开地面试验。在发动机试验中,往往要求测量主燃烧室出口、加力燃烧室等高温测试截面的燃气温度。高温部件可靠的测量数据是进行发动机部件设计、改进和选材的重要依据。因此,为保证发动机高温部件温度测量的精度,高温热电偶的研制和测试精度控制一直是发动机高温燃气测试技术研究领域的重要方向-3。目前,国内外对发动机高温燃气流的测量主要采用接触式测量法,即测点直接置于高温燃气气流中,将感受到的温度以电压或能量信号传输到数据采集系统的输人端,该方法简单、可靠、受环境影响较小、精度较高。

常规高温热电偶需要通过气冷或水冷的方式对测试受感部壳体进行冷却,才能保证

热电偶的正常工作。但是在发动机试验中冷却介质的流量无法正确控制,致使热电偶壳体冷却效果不佳,热电偶使用寿命十分有限。高温冷却式热电偶由于壳体冷却介质直接冷却导致燃气温度与热电偶壳体之间存在明显的温度差,给热电偶测量结果带来较大的传热误差6-81。另外,由于热电偶结构较复杂,要冷却其承力壳体对试验台架冷却设备要求较高。基于陶瓷承力设计了1种用于校准的无冷却单点高温热电偶,但是.这种结构仅限用于试验室校准使用,无法真正用于航空发动机工程试验。

某型核心机加温加压试验喷管进口燃气温度高达1400℃左右,针对该型发动机试验测试需求,本文采用高强度和耐高温的承力材料研制了1种无冷却高温热电偶,消除常规冷却式热电偶中冷却介质对温度测量结果的影响,并将其成功应用于发动机台架试验,,获得了良好的工程使用效果。

1无冷却高温热电偶方案设计

1.1无冷却高温热电偶技术方案

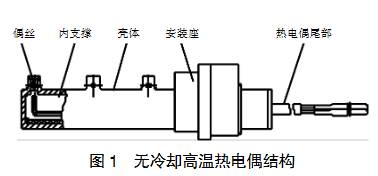

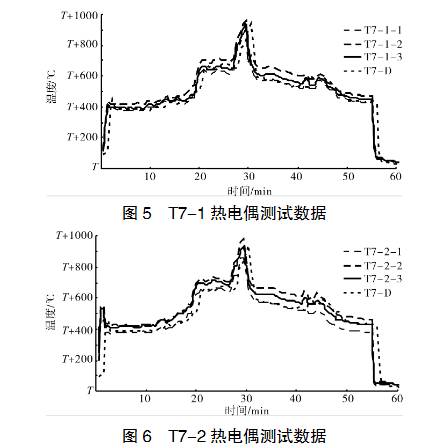

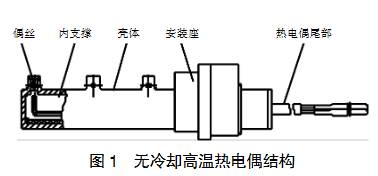

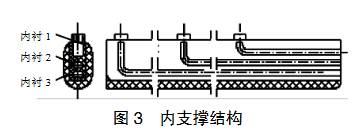

钽钨合金是目前惟--能够在1400℃以上具有较高强度的功能性材料,但其在高温环境下极易氧化,为保证其高温力学性能,在零件表面涂覆抗氧化涂层。本文设计热电偶主承力件壳体采用钽钨合金,偶丝为S型,经过标定满足I级精度。壳体内部支撑采用自行研制的高温氧化铝增韧陶瓷。无冷却热电偶整体技术方案如图1所示。

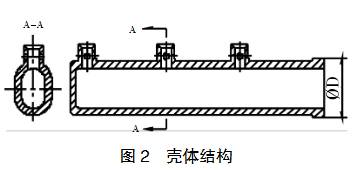

1.2承力壳体结构设计及试验

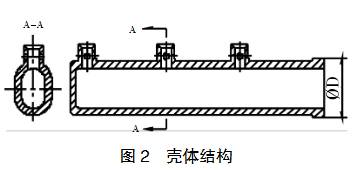

由于高温热电偶承力壳体采用的钽钨合金受高温极易氧化,零件在机械加工完成后在所有表面涂覆抗氧化涂层,因此壳体表面无法焊接,高温热电偶所.必需的测点滞止室与承力壳体采用一体化加工成型,滞止室在壳体上沿发动机径向布置,相互独立,高温热电偶承力壳体结构如图2所示。为了防止热冲击导致壳体表面的抗氧化涂层开裂,消除零件尖边应力,在结构转接处均进行倒圆处理。

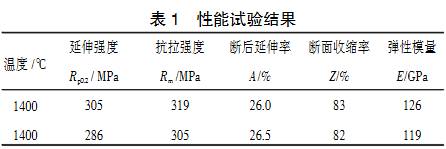

由于钽钨合金首次应用于航空发动机高温燃气测试,为保证热电偶承力壳体以及抗氧化涂层高温热力学性能满足热电偶设计要求,对壳体材料进行以下性能试验。

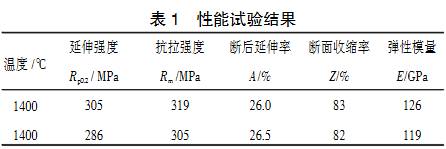

(1)基体材料高温强度试验。为验证钽钨合金的

耐高温能力,并获取在高温条件下的力学性能参数,选用2个ϕ28mmx110mm的棒材为试验件在抽真空、充氩气保护环境下,将试验件充电加热至1400℃,完成力学性能试验。试验结果见表1。

(2)抗氧化涂层耐高温试验。为验证抗钽钨合金表面抗氧化涂层的高温耐受能力,选用板材试验件,将其表面涂覆抗氧化涂层后,加热至1400℃,并持续保温30h,试验后检查,试验件表面涂层未见明显损坏。

(3)抗氧化涂层热冲击试验。为验证抗氧化涂层高温热冲击耐受能力,选用70mmx10mmx1mm规格的板材为试验件,将其表面涂覆抗氧化涂层后,进行室温至1400℃循环加热,循环周期74s,循环次数1500次,试验后检查,试验件表面涂层未见明显损坏。

1.3内支撑结构设计及试验

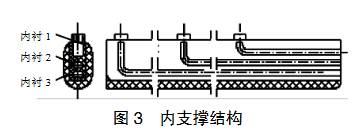

热电偶偶丝在壳体内部的定位和固定主要靠内.支撑件实现。针对其实现的功能,对热电偶的内支撑材料强度要求不高,但其必须有足够的绝缘性和耐高温性能。本文设计的无冷却高温热电偶内支撑材料选用自行研制的高温氧化铝增韧陶瓷,基于整个热电偶的装配可行性对壳体内支撑进行分体结构设计,具体结构如图3所示。

内支撑组件由3个高温陶瓷件组成,为更好保护壳体表面抗氧化涂层,内支撑与壳体配合间隙较大,所有表面均作打磨抛光处理,装配时所有配合间隙均用高温胶填充。

2无冷却高温热电偶强度计算

2.1静强度计算

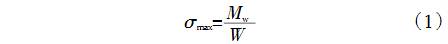

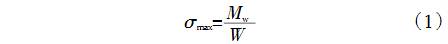

根据高温热电偶在发动机上的实际安装条件,将其等效为1个悬臂梁结构,沿发动机径向承受一定的均布气动载荷,热电偶承力壳体上最大径应力为

式中:Mw为热电偶承力壳体所受的弯矩;W为抗弯截面模量。

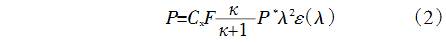

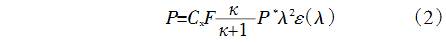

根据文献[7]所述,测试受感部在发动机流道内受到的气动载荷P为

式中:Cx为裕度系数,取为1.3;F为支杆迎风面积;K为绝热指数,取为1.33;P"为来流总压;ε(λ)为燃气密度函数

式中:V为气流速度;R为气体常数,取为287.4J/.(kg.K)。

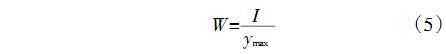

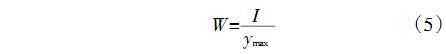

抗弯截面模量W可根据受感部承力壳体的横截面几何形状和尺寸计算得出,即.

式中:I为惯性矩;ymax为中性轴至最远点距离。

根据某核心喷管进口最大气流工况,按照式(2)~(4)得出高温热电偶迎风面所受的气动载荷和壳体弯矩,根据热电偶壳体的具体几何尺寸得到壳体的抗弯截面模量。带人式(1)得出高温热电偶应力最大点处于迎风面壳体根部,最大应力值σmax=17.1MPa。根据表1可知,高温热电偶壳体具有足够的静强度裕度,满足受感部设计要求。

2.2动强度计算

根据高温热电偶在发动机上的具体安装条件,采用workbench软件对高温热电偶进行固有频率计算,前4阶固有频率计算结果见表2。

由文献[7]可知,发动机稳态测试受感部的动强度校核应以固有频率(3阶内)与激振频率差值是否大于25%作为主要判据,即

|Δƒ/ƒ|×100%≥25%

式中:ƒ为发动机转子转速对应频率;△ƒ为发动机转子转速对应频率与受感部自振频率之差。

结合某核心机高、低压转子主要工况的工作转速范围,高温热电偶前3阶固有频率的裕度均大于25%,满足受感部设计要求。

3误差分析

在发动机稳态参数测量中,高温热电偶的测量误差主要由速度误差、辐射误差和导热误差3部分组成。

3.1速度误差

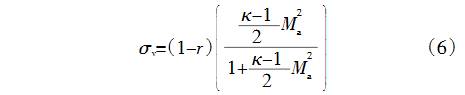

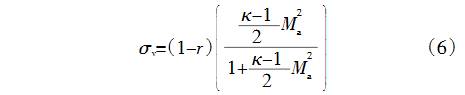

高温燃气的速度误差为.

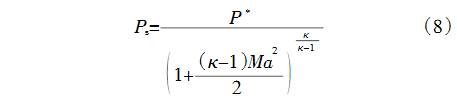

式中:k=1.33;由于高温热电偶带有滞止室,根据经验.取热电偶偶丝热结点复温系数r=0.95;Ma为状态工况下高温燃气马赫数。将各值带人式(6)得速度误差σv=0.15%。

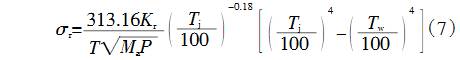

3.2辐射误差

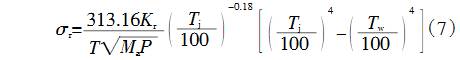

高温燃气温度测量的辐射误差估算为

式中:Kr为辐射修正系数,对于滞止式热电偶,可取.为(28.6+3.2)×10

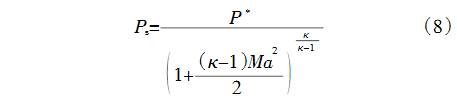

-4+;Ti为测量端温度,可近似为燃.气流总温T";P:为高温燃气流静压,根据燃气流速度和总压可得

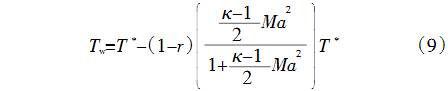

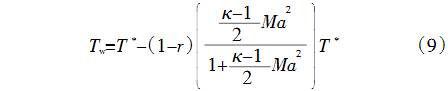

将滞止室看作热电偶温度测量端,则根据复温系数的定义,滞止室内壁温度Tw可近似为

这里将滞止室看作裸漏测量端,总温恢复系数r=0.86。将高温燃气流最大工况条件代人式(7)得辐射误差σr=0.014%。

3.3导热误差

根据枢轴的导热原理,在气流稳定状态忽略高温辐射换热,热电偶的导热误差与测量端长径比有关。考虑偶丝沿轴线方向的传热,热端为偶丝热结点位置,冷端为偶丝进入壳体部分,偶丝外面穿套有直径为1mm的绝缘套管,整个测量组件长径比约为50,一般情况下当偶丝长径比超过20~50,即认为导热误差可以忽略不计。

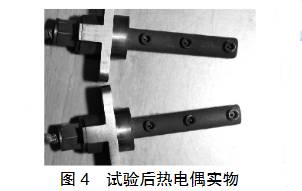

4无冷却高温热电偶工程应用

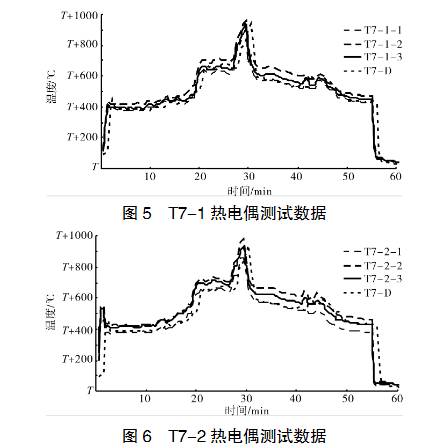

在某核心机加温加压试验喷管进口布置2支无冷却高温热电偶,探针编号T7-1和T7-2,每支探针沿发动机径向布置3个测点,分别标记为1、2、3,累计试验时间3.5h。试验后无冷却高温热电偶如图4所示。对2支热电偶测点通断性和绝缘性进行检查未发现异常,热电偶壳体未出现明显损坏,在滞止室尖边处抗氧化涂层轻微脱落,对壳体性能无影响。

2支高温热电偶在核心机加温加压试验性能录取试车的测试结果如图5、6所示。从图中可见,热电偶各测点温度测试结果与同截面的机载热电偶T7-D测试结果几乎吻合,与发动机试验状态变化一致性较好,能够真实地反映发动机喷管进口测试截面高温燃气温度变化。由于本文所设计热电偶热结点直接与燃气接触,与机载热电偶结构形式相比,时间常数较小,因此对温度变化响应较快。考虑到测试截面沿发动机径向存在一定的温度梯度以及热电偶3个测点自身测量误差,同一支热电偶上3个测点温度在发动机试验中存在一定的差异。

5结论

通过本次某核心机喷管进口高温无冷却热电偶设计试验验证及工程应用,可得出以下结论:

(1)本文设计的热电偶承力壳体在1400℃高温环境~下具有足够的强度和抗热冲击能力,满足高温无.冷却热电偶的设计需求;

(2)热电壳体强度计算表明,本文设计的高温无冷却热电偶静强度和动强度安全系数较高,满足发动.机受感部设计要求;

(3)由于受当前条件所限,未对热电偶进行高温标定,按照经验公式对高温热电偶测量误差进行综合评估,满足发动机试验需求;

(4)发动机试验结果显示,热电偶测试结果与机载热电偶测试结果基本吻合,与发动机试验状态变化一致性较好,能够真实地反映发动机喷管进口测试截面高温燃气温度变化。