热电偶测温技术在埋弧焊温度场测量中的应用

发布时间:2020-08-05

浏览次数:

0前言

焊接作为一种材料连接方法,广泛地应用于船舶、车辆、桥梁、锅炉等工业产品,以、及能源工程、海洋工程、航空航天工程、石油化工上程等领域。焊接时,被焊金属在热源作用下发生加热和局部熔化。因此,在被焊金属中必然存在热量的传播和分布问题,通常称之为焊接热过程,这个热过程使得焊件焊缝局部区域的金属要经历加热熔化和随后的连续冷却过程,形成-个焊接温度场。焊接温度场通常是一个动态温度场,焊接过程中焊件上各点的温度每一瞬间都在变化,而且是有规律的变化。影响焊接温度场的主要因素包括热源的性质(即焊接方法)、焊接线能量、被焊金属的热物理性质、焊件的厚度和形状。而上述这些温度场影响因素就决定了这一热循环过程的主要参数,如加热速度wH、加热的峰值温度Tm、相变温度停留时间th、冷却速度wc和冷却时间tg/s,ttoo,从而影响焊缝及其.热影响区金属的组织转变过程,最终影响焊接接头性能。

在焊接温度场中,离焊缝熔合线越近的点,加热速度越大,峰值温度越高,冷却速度也越大,并且所有各点的加热速度都比冷却速度要大得多。这表示焊接接头热影响区的金属都经历了一个特殊的热处理过程,产生了相变、晶粒长大、应力和变形等,从而对焊缝及其热影响区金属的组织和性能产生强烈的影响。热影响区是一个具有组织梯度和性能梯度的非均匀性连续体,与母材相比其塑性和韧性下降显著,这是由于该区处在焊缝和母材的过渡部位,不仅具有明显的物理化学不均匀性,而且在焊趾和焊根处出现咬边和裂纹等集合不均匀性造成的应力集中,因而焊接热影响区是整个焊接接头中的一个薄弱环节。如:某些管线钢焊后产生热影响区软化或过热区的脆化等现象。

焊接热循环曲线固然可以借助焊接热过程理论公式T=f(x,y,z,t)计算出来,但由于计算时所采用的假定条件与实际焊接条件出人较大,计算所得的理论热循环曲线对比实际测得的曲线仍有很大误差,故在实际中多用实测的方法来获得热循环曲线。正确地测量焊缝热影响区各个分区的热循环曲线是进行焊接冶金分析、焊接应力应变、弹塑性动态分析的基础,也是焊接数值模拟计算及焊接热影响区金相组织、力学性能、焊接应力应变等预测的前提。因此,实际测量并正确控制焊接热循环,对于控制焊缝及其热影响区金属的组织和性能具有重要意义。

1焊接热循环测量原理及方法

焊接是在高温下工作的工艺过程,其熔池温度在2000-2500℃,熔合区及过热区(粗晶区)温度在1100~1400℃,重结晶区温度在900~1100℃,不完全重结晶区温度在700-900℃,时效脆化区温度在300~730℃。焊接温度场通常是一个动态温度场,具有温度梯度大、变化速度快的特点。通常将温度在630℃以上称为高温,因此焊接温度场测量属于高温测量。

高温测量方法大体.上可分为接触式和非接触式两类。接触测量使用传感器与被测对象相接触的方式,测量较为正确,实现容易,使用灵活;缺点是只能测量点温,测温元件容易在高温下受损,且会干扰测量区的温度场。非接触测量中测温元件不与被测物接触,其传热惯性小,不会破坏被测物的温度场和造成感温元件的损耗,若将该方法与图象处理技术相结合,能实现二维和三维温度场的快速实时测量,全面、形象地反映焊接温度场的变化规律,因此非接触式测温成为未来高温测量的发展方向,在焊接温度场测量中得到越来越多的应用。

在非接触式测定法中,近年来发展了红外测温及热成像技术。这种方法的原理是从弧焊熔池的正面或背面,摄取温度场的热像,然后把热像分解成许多像素,通过电子束扫描实现光电和电光转换,在显像管屏幕上获得灰度等级不同的点构成的图像,该图像间接反映了焊接区的温度场变化,经过计算机图像处理和换算,便可得出某一瞬间或动态过程的真实温度场。这种测定方法:的优点是测定装置不直接接触被测物体,不会搅动和破坏被测物体的温度和热平衡,响应时间快,灵敏度高,并且可以连续测温和自动记录。目前在国内已开展了这方面的研究,但由于这种测定法需要较复杂的设备和技术,所以尚未大量推广。

在接触式测温中目前常用是

热电偶测温。它是建立在热电偶两端由于温度差而产生热电势的基础上。测温时把热电偶的热结点焊在被测点上,热电偶的另一端接在测温仪上,焊接时由于热结点受热产生热电势,并把这个电势作为测温仪的输人信号,经放大后由测温仪自动记录下来,并利用内部固化的热电势温度换算表进行自动数据处理,即可直接输出测温点的温度变化数据表或热循环曲线。由于热电偶测温装置简单,易于操作及维护,测量时不必知道被测物的热力学参数及辐射性态,测温结果有较高的精度和重复性,因而仍是目前焊接研究中主要的测温方法。

2埋弧焊热循环曲线测量方法

国内外对氩弧焊、气保焊、激光焊等明弧焊接方法的焊接温度场测量技术(如红外测温、红外热成像等)进行了大量的研究,取得了大量的研究成果,并在生产实际中得到广泛的应用。但是埋弧焊的热循环参数测量技术研究却很少见,尤其埋弧焊焊接热输人量大,焊接加热和冷却对焊接:热影响区组织和性能的影响很大,因此埋弧焊热影响区的热循环参数测量越来越受到重视。

焊接热影响区是-一个小范围的局部区域,埋弧焊热影响区一般只有几毫米。埋弧焊由于焊缝及其热影响区上面覆盖较厚的焊剂层,焊剂对焊缝及其热影响区造成直接的遮挡,所以非接触式红外测温和热成像测温技术不适用于埋弧焊正面焊缝及其热影响区的温度场测温;同时由于管线钢母材一般厚度较大,正面焊接时熔深大约为钢板厚度的3/5,所以焊道背面的钢板表面上也不会出现焊缝热影响区的高温温度场,所以从焊缝背面钢板表面对埋弧焊进行红外测温或热成像测温也是不适用的。因此,要正确地测定埋弧焊热影响区热循环参数并不是一件容易的事。

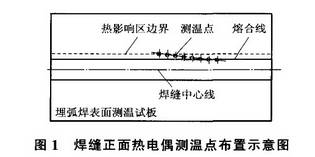

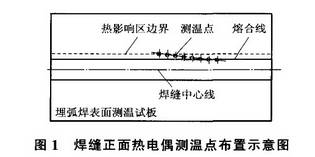

经过上述分析,认为热电偶可以埋人焊剂对焊件进行接触测温,所以其更加适合于埋弧焊温度场测量。为了方便起见,我们先采用正面焊缝热影响区测温方案。首先对某个壁厚四丝埋弧焊钢管的焊缝宏观金相试样中的焊缝熔宽及热影响区宽度尺寸进行统计,求得钢板表面焊缝熔宽及热影响区宽度的平均值,四丝埋弧焊表面热影响区(从熔合线到不完全重结晶区外边界)寬度大约在3~4mm,在该热影响区宽度范围内画一条斜线,在这条斜线上均布几个测温点,如图1所示。

根据上述设计方案,将该测温试板焊接在直缝埋弧焊管熄弧板位置上,在焊接生产线上进行了多丝埋弧焊测温试验。该试验没有成功,主要是因为埋弧焊剂熔化后,熔融的焊剂宽度基本将整个钢板表面焊缝热影响区覆盖,造成布置在热影响区的热电偶短路,致使测温试验失败。经过分析认为采用热电偶对埋弧焊热影响区进行表面测温的方案是不可行的。

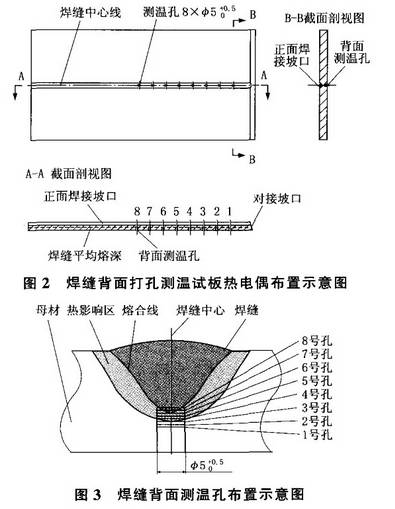

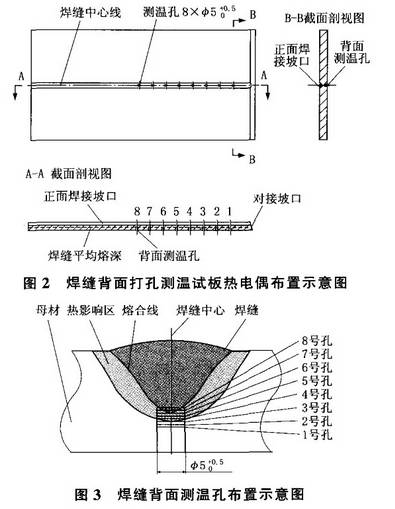

经过进一步的研究和分析,最终选择了焊缝背面打孔测温方案。测温方案中热电偶及测温点布置如图2和图3所示。

3埋弧焊测温试板背面打孔热电偶测温步骤

下面以壁厚18.4mm的直缝埋弧焊管焊接热循环曲线测量为例,介绍背面打孔热电偶测温的步骤。

(1)对壁厚18.4mm的直缝埋弧焊管焊缝进行取样,为了减少测量造成的误差,要尽可能多地取样,加工成金相试样,然后在金相显微镜下进行分析。图4为焊接接头低倍宏观照片。利用金相尺寸测量软件测量焊接接头熔深H,最后求得所测H的平均值为11.4mm。

(2)从同一批壁厚18.4mm钢板上截取宽度350mm、长度600mm的钢板,并将该钢板加工成如图2和图3所示的测温试板。根据第1步测量的焊缝熔深的平均值,在测温试板背面设计出一-组等间距等深度差的测温孔,使焊接热影响区的各个分区都有测温点。其中6号孔的孔底深度正好和统计出来的平均熔深11.4mm位置重合,5,4,3,2,1号孔的深度依此比前-个孔浅0.5mm,考虑到熔深存在一定的波动性,焊缝熔深统计数据中有部分熔深小于11.4mm(如10.7mm,11.2mm)为了尽量测到焊缝熔合线和粗晶区的热循环曲线,减小熔深波动对热循环测量的影响,在6号孔后面增加了7号和8号孔,7号孔比6号孔加深0.5mm,8号孔比7号孔加深0.5mm。

(3)用储能焊机把

铂铑-铂热电偶结球后点焊到加工好的测温试板测温孔的底平面上;采用钎焊将热电偶与热电偶补偿线连接起米。

(4)将焊接好的多路热电偶补偿线另一端与多路测温仪输人端连接,构成一个多路热电偶测温系统。

(5)把焊好热电偶的测温试板焊接到待测温焊管的熄弧板位置,并确保测温试板的焊缝中心

和钢管焊缝中心完全对正。

(6)用正常生产的焊接工艺规范进行焊管及测温试板的焊接,待焊缝温度降低到室温附近时,关闭测温仪停止测温并将整块测温试板从焊管上切下。

(7)多路测温仪自动记录整个焊接过程热循环数据,数据处理软件生成多路热循环曲线。

(8)从测温试板上取下热电偶丝,用锯床沿试板背面该组测温孔的中轴线进行切割,并将各测温孔截而加工成金相试样,在光学显微镜下对测温点进行观察,确定各个测温点在焊缝及热影响区所处的位置,与各点热循环曲线分别对应后,即可获得焊缝热影响区不同位置处的热循环曲线。

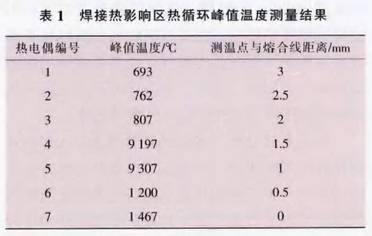

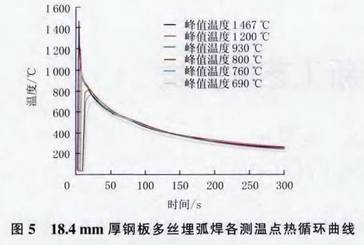

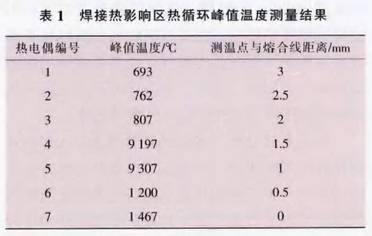

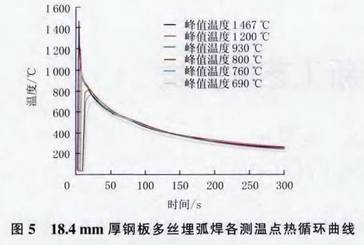

表1为18.4mm厚钢板多丝埋弧焊测温试板各测温点的热循环峰值温度。由表1可知,随着热电偶测温点与焊缝距离的减小,其最高温度值逐渐增大,直到接近焊缝金属熔合区的温度。表2为某测温点的时间-温度数据,由表2可以看出,随着焊接热源的移动,热电偶测温点处的升温速度很快,但是降温速度较慢。从测温仪输出的时间-温度数据表或热循环曲线中可以计算出加热速度W、加热的峰值温度T、相变温度停留时间小、冷却速度w。和冷却时间les,1uo等焊接热循环参数。图5为18.4mm厚钢板多丝埋弧焊各测温点热循环曲线。

4结论

(1)热电偶测温法解决了埋弧焊热循环参数的测量难题,可以测得埋弧焊或其他焊接方法的焊缝热影响区各分区热循环参数,可以为焊接温度场数值模拟计算提供实测数据,结合焊接CCT曲线图可以进行焊缝及热影响区金相组织的计算机预测。

(2)该测温系统轻巧便捷,便于移动,可以实时记录焊接温度场测温数据,每个测温点的测温结果以excel表格(时间-温度)或者时间-温度热循环曲线图的形式输出,便于得到各项焊接热循环参数。

(3)通过该方法进行的热循环曲线测量,可以为焊接工艺参数的制定和优化、焊缝及热影响区组织性能的改善提供重要的依据,对于提高埋弧焊管焊缝质量具有非常重要的意义。