管式热电偶检定炉的温场改进

发布时间:2020-09-23

浏览次数:

摘要:传统的

管式电热偶检定炉的温场在不同温度下不一致且无法调节,在实际测试中给测试结果带来了较大的不确定度。文章通过改造管式电阻炉的控温方式,即通过三段控温的方法,使得检定炉的温场可调节,并大大提高其技术指标,从而降低了校准时的测量不确定度。

热电偶是常用的测温原件,由于受到测量环境、使用温度等因素影响,热电偶长期使用后测量正确性会发生变化,所以热电偶需要定期检定。检定时通常采用比较法,将标准热电偶和被检热电偶放置在均匀恒温场中比较,而热电偶检定炉就是用来提供恒温温场的。管式检定炉由于结构简单、造价低廉是常用的热电偶检定炉。

国家计量检定规程中要求,检定工作用廉金属热电偶的检定炉在测试温度1000℃时,均匀温场长度不小于60mm,半径14mm范围内,任意两点间温度差不大于1℃;检定工作用贵金属热电偶的检定炉在测试温度1100℃时,温度最高点土20mm内有温度变化梯度≤04℃/10mm的均匀温场。

1存在的问题

按照JJF1184- 2007《热电偶检定炉温度场测试技术规范》中提到的测试方法,温场测试是在空载中完成的。经实验发现,在放置被检热电偶后,由于热传导效应,炉温的温场指标会变差。测试是在指定温度(1000℃和1100℃)进行的,低温段的温场不一定能满足指标。而在实际实验中也发现,低温段和高温段均温温场位置有发生偏移的现象,低温段相较高温段需要更长的稳定时间。在实际工作中,可以通过加恒温块的方法可以提高温场的技术指标,但在实际检测中,各种不同规格的热电偶需要不同规格的恒温块,操作时也不是很方便,恒温块在检定贵金属热电偶也存在沾污标准器的问题而无法使用。

这些都是由检定炉的特性决定的,检定炉主要由外壳、保温层、加热元件、炉膛四部分组成。炉膛一般是由陶瓷材料做成,而陶瓷材料属于热的不良导体。炉膛与电热丝之间热量传导的介质是空气,而空气也属于热的不良导体,所以检定炉内部的热量传导方式不能简单的用线性系统理论来描述。目前常规的管式电阻炉采用自然降温法,导致了检定炉升温和降温过程中模型的不-致。检定炉的固有特性是升温单向性、非线性、滞后性大惯性、时变性,并且降温难,无调节手段。在实际系统中,炉温的控制系统相当复杂又很难用数学公式描述。

2多段控温改进温场

常用的管式电阻炉由缠绕在炉管外的电热丝进行加热,在炉管外加耐高温材料和保温棉,控温偶放置在炉体中心位置,采用单点控温的方法。炉体的恒温温场在炉体的中心位置附近,通过调节保温砖和保温棉使炉体温场达到要求。单点控温的管式炉最高温度点在炉体的中心位置,在一- 段位置温度差变化较小,而离开这个温区后,越是靠近炉口位置,温度变化越大。而通过采用多段控温的方法,可以极大的提高温场,并且可以根据需要进行调节。

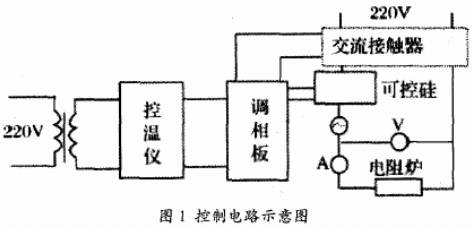

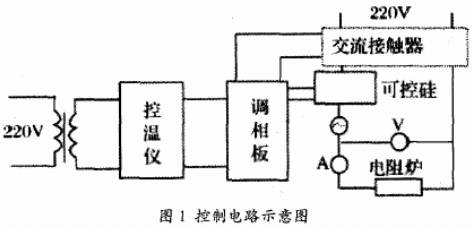

为了调节方便和对称性考虑,我们采用三段控温的方法来提高管式炉的温场。将原有管式炉的电热丝分为三段每-段单独配有一个控温热电偶,将三支控温热电偶连接到三路控温表上。控温仪采用岛电三路控温表,结合调相板、交流接触器和可控硅以及控温热电偶组成测温、控制调节回路。控制用热电偶将检定炉的温度信号送给控温仪,与设定值比较后,温控表显示出测量的温度值,并同时输出(4~20)mA电流,可控硅电压调整器随着(4~20)mA电流的变化,自动改变输出脉冲的宽度,来控制可控硅输出电压的高低,从而挖制检定炉温度。通过调节三个控温位置热电偶的温度修正值即可调节炉子的温度场。如图1所示。

3温场测试及调试

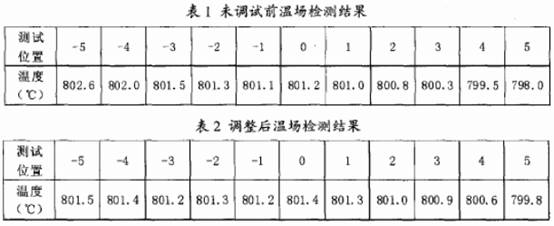

检定炉正常工作后,开始调试工作,利用控温表对控制参数进行自整定,通过编制相关软件将控温表中参数保存下来,方便日后该检定炉在不同温度点的控制。以常用温度800℃进行测试调试,按照JJF1184-2007《热电偶检定炉温度场测试技术规范》进行温度场空载测试,未调试前检测结果如表1所示,其中,“0”是指检定炉中心点位置,“1”和“-1"表示距离中心点左右10mm距离,其他数字依次类推。

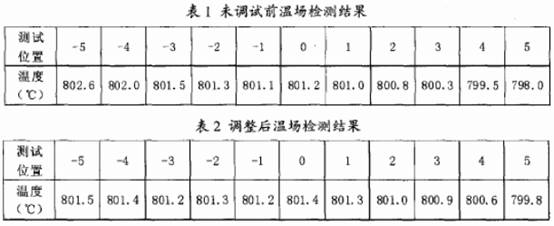

测试结果如表1所示,该检定炉在800℃的温场显示该炉子温场右侧高,左侧低在(-3-3)范围内温度差为12℃。结合控温偶所在位置综合考虑,将右侧控温偶的修正值提高10℃, 将左侧控温偶的修正值减少20℃,等待炉子重新稳定后,以同样的方法再次进行空载测试,测试结果如表2所示,调整后该炉子在(-5~4)范围内温度差为09℃,在(-5~2)范围内的温度差只有05℃,大大优于规范上的要求,调试结果令人满意。

按照此方法,可以将常用温度点的温场进行调试,数据保存,方便软件控制。而测试结果也验证了三段控温的可行性,测试结果令人满意。三段控温使得炉子的温场可以调节,可操作性好,可以根据自己的需要调节温场,对于降低测量不确定度有着不错的效果。