循环流化床锅炉用高温耐磨蚀热电偶保护套管

发布时间:2020-10-13

浏览次数:

摘要:针对

热电偶保护套管在循环流化床锅炉中的失效机理,开发了新型铁基高温合金材料和细长盲管制备技术。该合金在室温下的平衡组织为奥氏体+少量铁素体+碳化物陶瓷相。在750℃表现出了抗冲蚀性能。采用该合金制备出细长盲管,和不锈钢延长管焊接制备出不同规格的

高温耐磨蚀热电偶保护套管,在循环流化床锅炉上应用,取得了良好的效果。

0引言

循环流化床锅炉(CirculatingFluidizedBedBoiler,CFB)具有燃料适应性广燃烧效率高,能有效燃烧包括劣质煤和固体垃圾在内的许多低热值燃料脱硫率高氮化物排放量低、负荷调节比大等突出优点,在电力城市供热工厂蒸汽生产中得到越来越广泛的应用。床温是循环流化床(CEB)锅炉稳定经济运行的一个关键参数。它主要通过在燃烧室密相区布置多支热电偶进行测量,将多个测量值进行综合运算后得出床温表征值。由于循环硫化床锅炉炉膛内的温度高,气氛腐蚀性大。叫固态炉料燃烧时对测温元件的冲刷,常规热电偶根本不能满足其测温要求,即使选用了耐磨性较好的材料,热电偶的寿命也只有3个月左右。为解决上述问题,利用自行开发的铁基耐磨合金及特种深盲孔铸造技术,制备出高性价比的热电偶保护套管,在循环流化床锅炉上应用,取得了很好的效果[2-3]。

1热电偶保护套管在循环流化床锅炉中的失效机理

循环流化床锅炉测温点主要有:

(1)流化床区:温度范围为0~1100℃,介质中含有煤粉、煤块CO、CO2、SO2、NH3等,流化状态的物料具有很强的冲刷力,燃烧产生的硫化物具有很强的氧化腐蚀性;

(2)旋风简分离器的出入口及回料器:温度范围为0~1100 ℃,旋风筒分离器的入口介质颗粒流速约为25m/s,有极强的冲刷力;

(3)流化床冷渣器、省煤器冷渣器等:温度范围0~800℃,测量环境有灰渣颗粒.CO、CO2、SO2等。

上述测量环境对循环流化床锅炉测温热电偶提出了特殊要求,即要求耐磨耐高温耐冲刷耐腐蚀,使用寿命长。

经验表明热电偶损坏主要是由于其保护套管过早时效引起的,而热电偶的失效主要表现为保护套管表面因高温腐蚀和磨损造成材料变质和损失,所以提高热电偶的使用寿命关键是要提高热电偶保护套管的使用寿命。工作在循环流化床中的热电偶首先要承受锅炉内高速流动的热煤粉烟灰等固体颗粒会对套管的冲刷磨损;其次要承受锅炉内高温氧化性气体的热腐蚀和H2S.SO2等腐蚀性气体的腐蚀及煤粉烟灰等固体物质中存在的盐类也会对套管表面产生腐蚀,显然,热电偶保护套管的工作环境极其恶劣,影响因素也很多,但在这些因素中对套管寿命影响是高温冲蚀。

热电偶保护套管在锅炉中应用,工作部位一般为端部200~300mm的区域。该部位也是容易失效的部位。传统的热电偶保护管是利用不锈钢管,按所需长度截断,然后以焊接的方式将端部封口,通常呈球面体封闭,经常由于焊条和套管的材料不符及焊接不良等原因,使套管在不长的时间内烧蚀损坏。在1000℃以上的高温区,0Cr25Ni20套管平均使用寿命仅为60~90天左右,影响正常生产,造成了很大浪费。

2高温耐磨蚀合金材料设计

热电偶保护套管在循环流化床锅炉中应用,抗冲蚀能力是影响其使用寿命的关键性能指标。所选材料应当具有良好的.高温热强性抗疲劳冲击能力高温耐磨性能。在工业中应用,还必须考虑到经济上的因素。基于以上因素,设计出一种耐磨耐蚀铁基合金,通过控制Cr、Ni、C等元素含量,获得以奥氏体为基体组织,相当数量碳化物为强化相的理想组织。主要成分设计如下:C为0.85%,Cr为30%,Ni为8%,Si为1.5%,Mn为2%,V<0.9%,Rc≤0.3。采用中频感应电炉熔炼,然后浇注成型。

3合金组织结构与性能

3.1组织结构

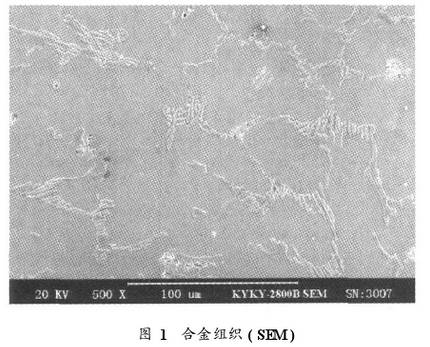

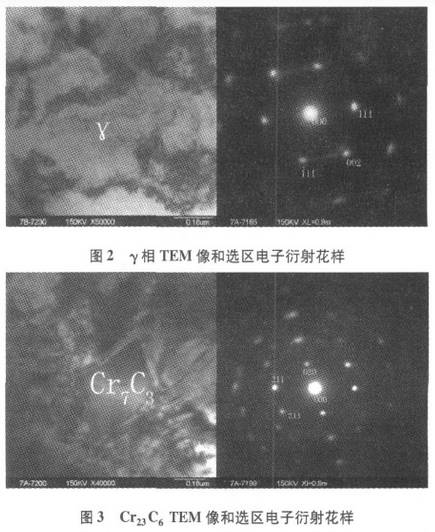

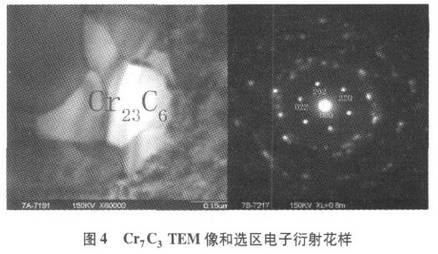

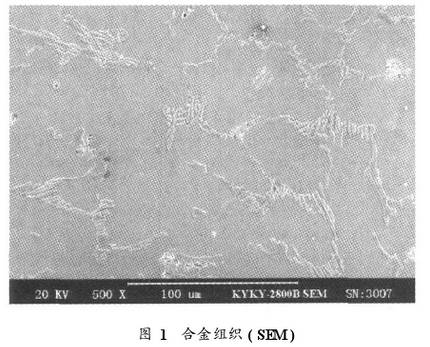

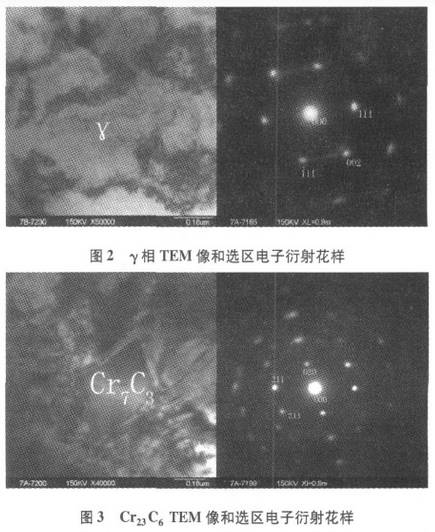

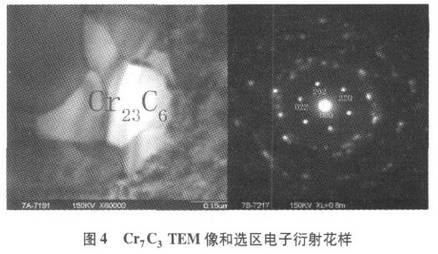

采用KYKY.2800B型扫描电镜进行组织形貌观察,该铁基合金在铸态下的金相组织表现为颜色相对较深的基体组织和白亮色的网状组织(见图1)。采用H-800型透射电镜做选区电子衍射分析,,结果表明,基体组织主要为奥氏体+少量铁素体,后者主要为金属碳化合物,这些碳化物主要是铬的碳化物铁的碳化物钒和钼的碳化物以及它们形成的复合碳化物,如:Cr23C6、Cr7C3、VC、(Fe,Cr)23/6、(Fe,Cr)7C3等。由于V和Re都具有细化晶粒的能力,该合金的奥氏体晶粒较细,大小在10µm左右,碳化物主要分布在奥氏体的晶界位置,形态较为细小。部分TEM分析结果如图2~图4所示。r相对应于图2中的大片白色组织,为该合金材料的主要基体组织,在r相边界位置,检测到了少量的a相,合金的基体组织为奥氏体+少量铁素体。C23C6对应于图3中标定位置,呈连续分布,含量相对比较多;Cr23C6晶粒尺寸大约为100m左右,晶粒尺寸很细小,接近纳米级,这对提高材料的综合性能具有非常积极的.作用。Cr7C3对应于图4中标定位置,形状规则,镶嵌于基体组织中,呈不连续的颗粒分布。V是强碳化物形成元素,它与碳的亲和力比铬大得多,当钢中加入钒达到一定量时,就能使钢.中的碳首先与钒形成碳化物,避免了γ相中大量Cr的析出。在奥氏体化过程中,凝固过程中形成的碳化钒颗粒具有“钉扎”作用,阻碍晶界移动和晶粒长大,细化了奥氏体晶粒。

3.2高温冲蚀性能

新型合金材料的高温冲蚀磨损试验在GW/CS.MS装置

参照ASMG76-95标准进行,该设备为模拟燃煤电站锅炉省煤器和一级过热器承受燃气飞灰磨粒冲蚀磨损工况下的垂直气.砂喷射式高温冲蚀磨损试验装置,试验的具体工作参数为:大气环境,试验温度为750℃,磨粒选用粒度为70~110目范围的石英砂,磨粒速度为62m.s

-1气压0.05MPa,冲击角为15°、30°、45°、60°、90°,冲蚀时间30min,总砂量为200g冲蚀后对试样称重。采用DT-100型电子天平测量冲蚀磨损失重量,结果如图5所示。

把冲击粒的运动方向和被冲击的切线方向间的夹角称为冲蚀角,也称攻角,通常用α表示。当粒子的正面冲向靶面时其攻角为90°,大量试验结果表明,材料的冲蚀失重与粒子的攻角有密切关系,习惯用最大冲蚀率出现的攻角为判据靶材流失规律定义为“塑性和“脆性”两类,前者的最大冲击角为15°~30而后者则为90°。该试样的冲蚀磨损峰值都出现在30°左右,是典型的金属塑性材料。在低攻角(<30°)时,冲蚀率随攻角增大而增大;超过30°后,攻角继续增大,冲蚀率反而减小,90时达到最小值。这种变化规律与文献资料中介绍的典型塑性材料最大攻角出现在20°~30处一致。750℃各角度的冲蚀磨损率都在14mg以下,表现出有很好的耐冲蚀性。

4基于该合金材料的细长盲管铸造技术

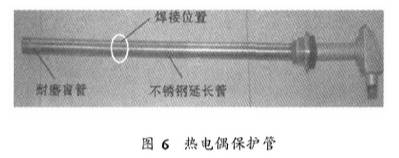

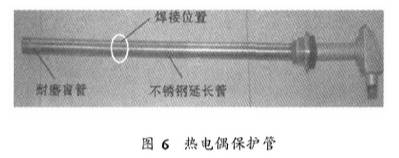

热电偶保护套管在炉膛中应用,端部磨损是其失效的主要形式。易失效的部位为端部焊接封口处。受焊接材料及焊接热的影响,该处材料在组织性能上和基材有明显的不同,成为热电偶保护套管的薄弱部位。并且该部位伸入炉膛内部,受炉料冲击较为严重。为解决这一问题,开发出了细长盲孔铸造技术。采用自行设计的特种铸造方法解决了细长盲管的一次成型技术问题,具体工艺方法可参见专利“一种耐热钢细长盲管的铸造模型(ZL200820172584.0),19]。可直接铸造出内径>6n;mm,长度为300~400mm的盲管。然后把该盲管和普通的不锈钢管延长管焊接,制备出各种规格的热电偶保护套管。为提高表面光洁度,焊接后可采用车削方法,去除氧化皮,然后抛光处理,结构及外观如图6所示。采用该方法制备的热电偶保护管,端部为耐磨合金材料,并且为一次铸造成型的盲孔,从而避免了焊缝的不利影响,有效地提高了其工作寿命。

采用该方法制备的热电偶保护套管在华聚能源公司南屯电厂35T循环流化床锅炉中应用,取得了满意的效果。原来该厂此类部件采用不锈钢套管平均使用寿命只有2~3个月左右,而且常常出现因为套管变形弯曲无法顺利取出,更换费时费力,增加了劳动成本和劳动强度。而采用新材料和新工艺生产的套管在该锅炉上使用寿命可达到9~12个月。

5结束语

(1)循环流化床热电偶保护套管的失效是高温环境下磨损与腐蚀共同作用的综合结果,传统产品采用不锈钢管并且端部采用焊接的方式封口,受焊接区材料及组织的影响,成为产品优先失效的部位,大大缩短了热电偶保护套管的使用寿命。

(2)自行设计的铁基合金材料的铸态组织为奥氏体+少量铁素体+连续分布的晶界碳化物,细小的Cr23C6、Cr7C3、VC等碳化物分布在奥氏体晶界上,对材料耐磨蚀性能的提高起着积极的作用。

(3)采用该新型材料和细长盲管铸造成型技术制备的热电.偶保护套管克服了传统套管端部采用焊接方式封口的不利影响,具有耐高温冲蚀性能,很好地解决了循环流化床锅炉热电偶保护套管因高温冲蚀磨损而过早失效的问题。