反应堆温差法液位传感器的研究

发布时间:2020-10-29

浏览次数:

摘要:国内新建的三代核电技术基于安全考虑,提出了温差法液位测量技术。本文据此设计了一种基于温差法的

液位传感器。其根据水与水蒸气的传热系数的显著差异,通过安装于电加热器加热区处

热电偶与远离加热区热电偶之间的测量温度差值,判断测点处液位情况。通过软件模拟计算和试验实测数据,证实了所设计的液位传感器结构设计合理,性能可靠,能够有效地判断反应堆内液位变化情况。

反应堆压力容器内液位是涉及反应堆安全保护和反应堆事故后监测的重要参数。目前,国内新建的第三代核电技术基于更高的安全要求,放弃了需要在压力容器上开孔的压差式液位测量方法。传统的工业液位计种类很多,如浮力式水位计、超声波水位计、电接点式水位计、电容和电感式水位计等,然而能够在具有高温、高压以及高辐照环境的反应堆压力容器内部,实现液位测量的传感器较少。温差法液位传感器作为一种成熟技术,能够实现反应堆液位的定点测量,其结构简单,主要由电加热器和热电偶组成,受环境影响较小,具有很高的可靠性,目前广泛被第三代核电技术所采用。

1液位传感器原理与设计

1.1传感器测量原理

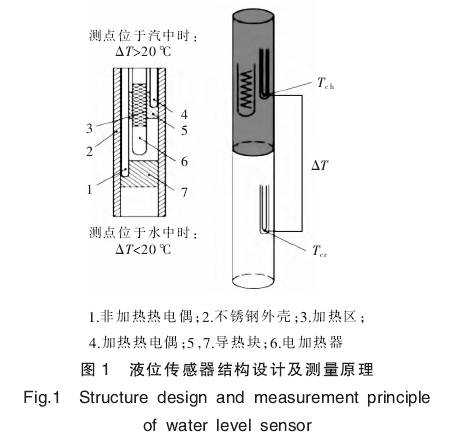

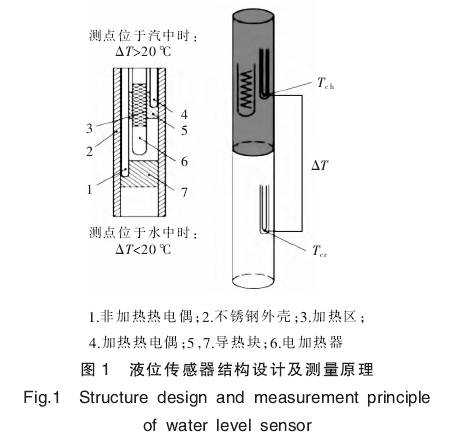

液位传感器通过ΔT的方法进行液位测量,主要由1个电加热器和2个热电偶组成。其中,一个热电偶处于电加热器的加热区内,用于进行水位判读(水位测点);一个热电偶处于距离加热区一定距离的非加热区内,用于测量环境温度。

由水和水蒸气或空气的物性参数可知,水的换热系数与水蒸气的换热系数存在着较为明显的差别,当水位测点(电加热器加热区的热电偶)位于水中时,由于水具有更高的换热系数,热电偶测得的温度值相对较低,而当水位测点处于水蒸气中时,水蒸气换热系数较低,热电偶测得的温度值相对较高。

在进行水位测量时,将加热热电偶和非加热热电偶共同组成一个水位测点,采用温差输出值ΔT来判定水位,即

ΔT=(Tch-Tcr)(1)

式中:Tch为位于加热区域的热电偶温度;Tcr为远离加热区域的热电偶温度。通过水位测点在水中和水蒸气中的温度差别,可设定一个合理的温差值20℃,当ΔT的数值大于该温差值时,表明水位测点处于水蒸气中;如果ΔT的数值小于该温差值时,则水位测点处于水中。如果沿水位高度布置若干个液位传感器,便可判断出压力容器内部液位所处的高度范围。液位传感器测量原理如图1所示。

1.2传感器结构设计

根据液位传感器的测量原理,其结构主要包括1个电加热器、1个作为测点的位于加热器加热区的热电偶和1个作为参考点的位于非加热区的热电偶。由于传感器位于反应堆压力容器内部,传感器外部有对传感器进行固定的不锈钢外壳,不锈钢外壳将一回路的水隔离开,外壳内部为导热系数特别低的空气。为增加加热区部位测点的热量传导效率,提升传感器的响应时间,在热电偶的热端设计了导热块结构,液位传感器的结构设计如图1所示。

1.3传感器理论分析

液位传感器的测点可以近似地看作一个圆柱体的传热结构。由于液位传感器的结构相对复杂,包含了各种不同的材料,同时导热块需要通过热电偶,其结构为异形结构,从而导致液位传感器无法简单地利用传热公式进行计算。为保证液位传感器计算的正确率,在此使用ANSYS有限元分析软件对液位传感器进行建模分析,传感器内部的材料传热系数可以通过查询相关资料进行确定,此时仅需要对外壳与环境之间的换热系数进行确定。

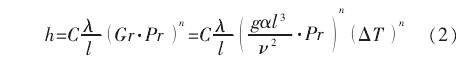

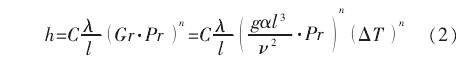

液位传感器在正常工作时,测点不锈钢外壳外部的水或水蒸气无强制对流,因此测点外部的水或水蒸气可视为自然对流,测点外壳的换热系数为相应的自然对流换热系数。相应地自然对流换热系数[1]为

式中:h为对流换热系数,W/(m2·℃);Pr为普朗特数,表示流体传递动量与传递热量的能力之比;Gr为格拉晓夫数,表示自然对流中的驱动力,浮升力与黏性力之比;C,n为常数,依据Gr和Pr取值;λ为流体的热导率,W/(m·K);l为特征长度,液位传感器加热区长度;g为重力加速度,m/s2;α为流体的力膨胀系数;ν为运动黏度;m2/s;ΔT为流体与壁面的温差,K。

由于探测器实际工作时位于内径为13mm的导向管中,而非在无限大空间中。因此,通过式(2)计算出的自然对流系数需要考虑有限空间的影响,对传热系数进行相应修正。

2软件仿真计算

反应堆正常工作时液位传感器外部的水处于高温高压状态,其设计工作温度为343℃。当反应堆出现泄漏事故时,压力容器内部由于压力减小,水持续蒸发导致水位不断下降,在传感器测点露出水面后,传感器的温差值将迅速上升超过报警阈值,从而引发报警信号。

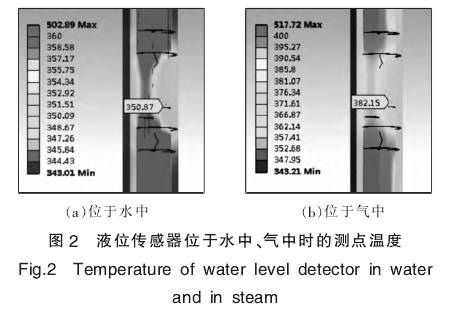

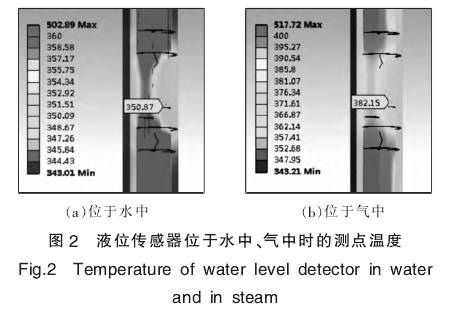

为验证液位传感器设计的合理性,使用ANSYS有限元分析软件将液位传感器进行建模仿真计算,分别计算液位传感器位于水中和位于水蒸气中时的测点温度分布。

反应堆正在工作时其压力容器内部温度为343℃,根据式(2)计算该温度下测点位于水中和水蒸气中的换热系数,同时考虑传感器工作于内径13mm的导管内部,相应的导热系数需要进行修正,其中水蒸气由于有限空间的影响,其导热系数需要相应地降低。在计算水的导热系数时,考虑到反应堆在出现泄漏后,由于压力降低,并且测点的电加热器处于持续加热状态,测点部位的水将处于沸腾状态,而水沸腾将极大的提高导热系数。因此,在进行仿真计算时,综合式(2)自然对流换热系数计算数据,以及液位传感器的实际工作状态,设定传感器分别位于水蒸气与水中时的换热系数。

将相应的数据输入软件后,根据模拟结果与性能要求对比,将加热功率稳定为20W时液位传感器性能最佳,所得计算结果如图2所示。

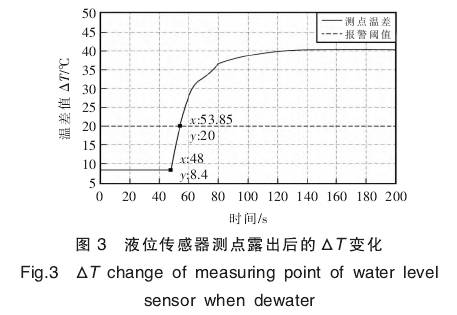

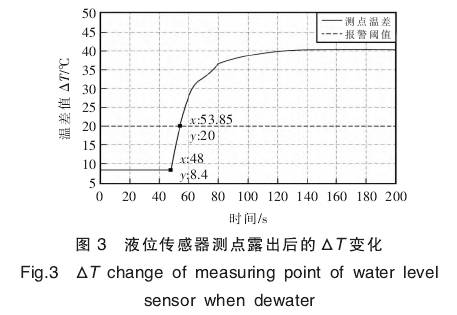

为验证液位传感器的响应特性,对测点进行瞬态分析。由于软件较难模拟水位下降的过程,模拟时假定测点外部的环境瞬时由水变为水蒸气,测点相应的温差值变化曲线如图3所示。

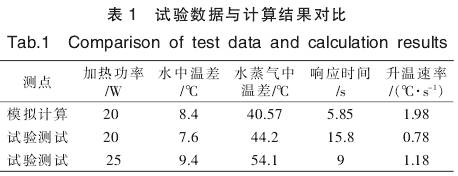

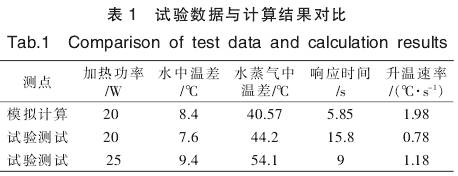

根据仿真计算结果,液位测点在位于水中时温差约为8.4℃,远低于报警阈值20℃,能够确保液位传感器不会出现误报警;在测点露出水面之后,测点的温差值仅经过约5.85s就达到报警阈值20℃,具有非常高的响应速度,所设计的液位传感器满足相应设计要求,能够有效反馈液位变化。

3热工试验及分析

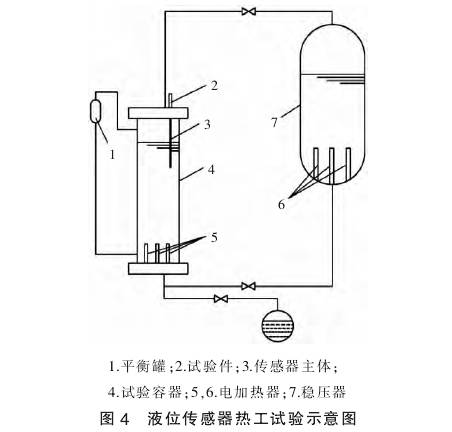

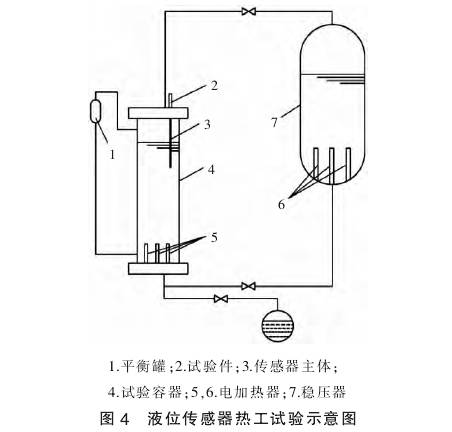

根据液位传感器的软件仿真计算结果,制作了液位传感器样件,并对样件进行热工台架试验。热工试验如图4所示。由图可见,液位传感器样件安装在模拟反应堆实际工况的热工台架中,热工台架通过电加热器对压力容器内的水进行加热升温,在压力容器内部的温度上升到指定温度后,打开底部阀门排出压力容器内的水,使压力容器内部水位下降,模拟反应堆失水事故,此时对液位传感器的性能进行测试。

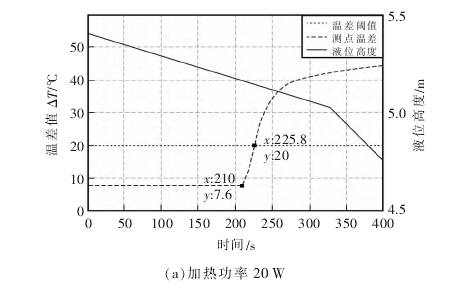

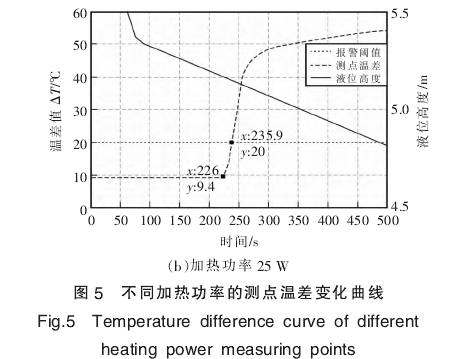

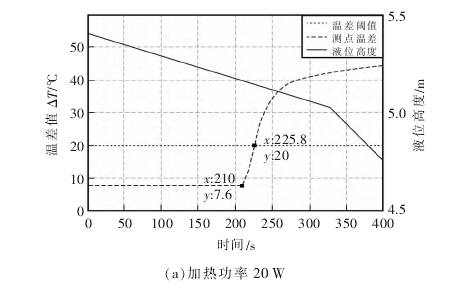

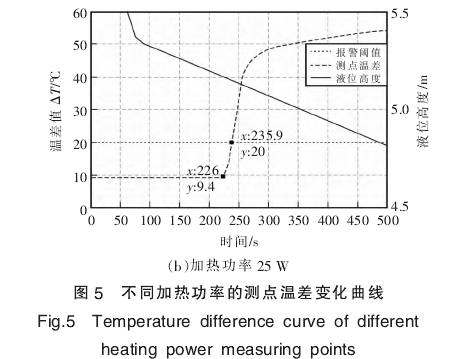

液位传感器在反应堆正常工作温度343℃的温度平台上进行液位下降试验。试验测试了2种功率水平下传感器的工作状况,分别为与仿真模拟一致的20W加热功率以及更高的功率25W。2种功率水平下传感器的温差曲线如图5所示。

试验过程中待液位传感器在水中温度稳定后,开启压力容器底部阀门,压力容器内部的液位高度开始降低,当液位下降到测点露出水面以后,测点的温差值就开始快速上升,最终超过设定的温差阈值。相应的试验数据与模拟计算结果对比见表1。

由试验数据可知,液位传感器在液位降低到测点所在位置后能正确响应。

在进行传感器25W加热功率试验时,由于电加热功率的提升,测点水中温差、水蒸气中温差以及升温速率高于20W加热功率试验时的数据,而传感器20W加热功率时的试验数据相较于模拟计算得出的数据,其水中温差更低,水蒸气中的温差值更高,而升温速率远低于模拟计算结果。结合试验的实际情况,分析出产生相应偏差的原因如下:

①传感器材料的传热系数实际上是随温度变化的,计算时认为其为固定值;

②传感器外壳的导热系数为理论计算之后的修正值,实际传感器正常工作时环境较为复杂,其导热系数与理论计算具有一定偏差;

③模拟计算时传感器整体瞬间从水中变为水蒸气中,而实际试验时液位是缓慢下降的,测点表面也会残留水膜,因此传感器的实际升温速率会低于理论计算结果。

4结语

液位传感器的仿真计算与实际试验数据的对比表明,该液位传感器的测量原理简单可靠,结构设计合理,具有较高的可靠性,能够有效地反应液位变化;仿真计算较为符合工程实际,较为真实地反应传感器特性。液位传感器位于水中与位于水蒸气中的温差值差别大,具备较高的分辨率,能够有效判断液位的变化情况,适用于反应堆这种对于液位测量要求较高的场合;测点在露出水面后能够快速升温,具有较高的响应速度,能够及时反馈液位变化情况;能够通过调节加热功率控制测点温差的幅度,以此匹配不同水温情况下的不同导热系数,保证液位探测器能够在较广的温度范围内正常工作。