工业热电偶测量结果不确定性分析与应用

发布时间:2021-11-25

浏览次数:

摘要:

工业热电偶在仪器仪表行业中属于传感器系列,用于工业温度测量,作为现代测量工具之一,它的质量决定了测量温度的精度。检定热电偶测温的正确性,需要测定其稳定性等指标。

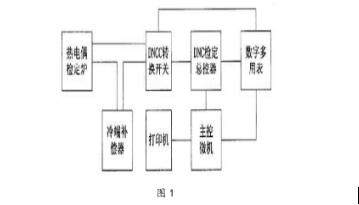

传统的热电偶检定采用人工方法,对热电偶进行插入、计数、检定数据等工序,耗费时间长且容易出现数据错误。取而代之的是由计算机及外部设备组成的自动检定系统。除了捆绑、插入等工序还需要人工操作之外,其他均采用了自动化系统,不仅解决了劳动力强度高的问题,还保证了数据处理和判定的正确性。案例采用热电偶自动检定系统对DN50热电偶进行不确定性评定,外围设备包括标油槽、冷端补偿器等,实现了数据采集分析、鉴定结果输出等自动化处理。

1热电偶自动检定设备配套设备的主要技术指标

(1)

数字多用表为被检热电偶的热电动势,检定误差为正负0.0025%,每月示值误差会增加,需要每年检定一次。

(2)管式炉,用于设置热电偶需要的测量端测温点温度,温差不会大于1摄氏度。

(3)冰点恒温器,用于测量热电偶参考端温度,误差在正负0.2摄氏度之间。

(4)扫描开关,接触热点动势与测量系统配套的扫描开关。

(5)冷端补偿器:可长期保持极高冷端温度补偿的精度。

2被测量热电偶的技术指标

被测量热电偶DN50采用的原料成份为镍铬、镍规,检定温度点分别为400、800摄氏度。要求误差不能超过2.5摄氏度,允差取最大值。

3测量过程和方法

3.1检定准备阶段

将热电偶的测量端均匀围绕细镍铬丝,将捆扎好的热电偶装入管式炉内,热电偶测量端放置于管式炉的最高温区中心,安放好后,连接热电偶、数字多用表、转换器等的电源线、通讯线等,将补偿导线插入冷端补偿器中,送电检定。

3.2检定

打开微机控制扫描,微机扫描系统开始读取热电偶的炉温,从多用表开始读取相关数据,对热电偶的升温状态逐一进行检查。待全部设定温度检查完毕后,在微机上预览检测数据和运算结果,打印出纸质报告。

3.3计算

在对热电偶的热点测量端的温度点、参考端的热电动势进行检定后,就会得出DN50铂铑热电偶的测量数值。数字多用表提供检定炉的各个测量温度点的热量值,冰点恒定器提供零摄氏度的冰点温度”。

3.4不确定度来源

DN50热电偶采用的测量结果是由微机自动采集,不存在人工误读的情况,同时,除了将热电偶放置在管式炉的过程是属于人工行为,其他的测量端、参考端、温度场的热量调节均有系统自动测算。测量环境满足了电测仪表的环境要求,温度保持在24摄氏度左右,相对湿度在50到80%RH之间,检定室的温度和湿度也在环境标准数值范围内。因此环境因素不会给测量结果带来不确定性。

3.5不确定性评定

不确定度性要表现为被测热电偶的测量值重复性、数字多用表的计算错误、检定温度场的温度不均匀、测量回路电势以及热电偶的参考端不均匀等。

3.5.1参考端温度不为零的不确定度

热电偶测温原理,要求热电偶参考端温度应恒定,--般恒定在0℃。如果不是0'C,甚至是波动的,原因有可能是插入炉内用于测温的热电偶,被高温物体发出的热辐射加热,而热电偶与炉壁的温差较大时,因能量交换而产生测温误差。

3.5.2输入量引入的不确定度

输入量的不确定度是由二等标准热电偶分度值和其他不稳定性造成的。

3.5.3热电偶分度值不确定性

将DN50作为二等标准铂铑热电偶的不确定性引入任意检定标准,可以推算出标准不确定度,按照此类标准来评定,顾及出相对不确定度为零。

3.5.4由检定炉分布均匀引起的不确定分析,是由于检定炉内的温差不均匀,导致测定温度的分量呈现不同整百度点的计算结果。

3.5.5由测量寄生回路电势引起的不确定性,是由于微机开关接触热电动势的不确定度造成了不同整百度点的计算结果。采用此类方法进行评定,则热电偶参考端温度呈现不均匀的数值结果。

4效果评价

通过对DN50热电偶自动检定,我们得出以下结论,各个分量值的作用是不同的,如数字多用表在测量过程中引入的不确定度分量是最大的,而扫描开关对热电偶的测量不确定度是最小的。因此要提高自动化检测系统的检测正确率,就要选择更高等级的数字多用表。本次自动检定测量结果中经过温度检定部门和上级计量部门]检定双重检定对比,得出的测量结果之差是小于扩展不确定度的,这也充分证明了本次测量的系统是可以通过验证的。

5结束语

通过以DN50热电偶为参考的检定试验我们得出了一个结论,电测系统的测量误差与热电偶自身、检定炉、参考端温度场等都有关系,这也是热电偶测量不确定性的主要来源。因此提高系统的检测水平,不仅要注意提高检测仪表和热电偶的精度等级,还要加强日常定期的检修和校准,这些是对设备正常运转的保障措施。