热电偶温度传感器响应时间测试及分析

发布时间:2021-12-22

浏览次数:

摘要:在国防及航天领域研究

热电偶温度传感器的动态响应特性对动态过程的测量精度和控制系统的实时性具有十分重要的工程价值和现实意义。使用热电偶温度传感器响应时间测试系统对7只不同结构的热电偶温度传感器进行试验根据对比分析时间常数及响应时间的测试结果为动态温度信号测量过程中热电偶温度传感器的选型及使用提供参考。

1引言

在瞬态温度测量过程中温度随时间不断变化,同时测试环境可能存在高压或高速流动的情况,由于热电偶温度传感器内部感温元件的热惯性及自身存在的有限热传导测得的温度与实际温度存在着一定的偏差因此要保证瞬态测温的精度是非常困难的。为尽量减少此类系统误差;需要采用动态校准的方法对传感器的测温结果进行修正使其更接近于真实的温度信号。

随着现代科技的高速发展特别是在航天领域,飞行器飞行时间短温度变化快热电偶温度传感器应能迅速感受环境温度并能及时跟踪温度的变化。单纯提高热电偶温度传感器稳态情况下的精度是满足不了动态测温要求的因此减小热惯性增强快速正确测温能力是现代测温技术的发展方向。只有提高热电偶温度传感器的动态响应特性并通过动态校准技术进行修正才可能达到动态测温的要求。许多单位虽开展了热电偶温度传感器的动态校准工作。但由于热电偶温度传感器的动态响应特性与其使用环境等有直接关系造成各单位的动态校准存在了一定差异很多内容没有得到统一的结论。热电偶温度传感器动态校准的工程价值及现实意义使其研究和应用成为工程技术人员越来越关注的课题。对热电偶温度传感器动态校准的实验研究方法主要有:①传统的标准实验法即投入实验法251。这种方法简单实用适用于较小的温度阶跃,但现场动态校准的实用性较差”。②热电偶瞬时电加热法。这种方法对组装式的热电偶温度传感器是不适宜的它无法计算保护罩对热电偶温度传感器动态特性的影响。③激波管法。这种方法存在的问题是:温度阶跃平台保持时间短不足以使热电偶温度传感器的输出响应达到稳态值,从而无法得到可靠的时间常数值。④激光法"2-10。这种方法产生温度阶跃的延迟时间短并且激励信号的频谱能充分覆盖被校准系统的全部模态。但是它同样存在着热电偶瞬时电加热法的缺点。

此次试验中被测传感器结构各异部分传感器有保护罩为方便进行对比本文采用投入实验法使.用自动投入装置将不同结构的热电偶温度传感器投入恒温油槽中通过高速数据采集器记录实验数据,结合产品结构对比试验数据分析传感器动态响应特性的影响因素对动态温度信号测量过程中热电偶温度传感器的选型及使用具有一定的参考价值。

2动态响应特性测试原理

任何一个热电偶温度传感器的测温过程中无论它内部的物理过程如何进行,它的动态特性总可以用输入信号(待测温度)和输出信号(测试温度)之间的微分方程(线性)来描述。对微分方程求解消去方程中的中间变量就可获得热电偶温度传感器测温过程的微分方程即热电偶温度传感器的数学模型。由于热惯性的存在通常我们都把热电偶温度传感器的动态特性视为--阶系统根据动态标定实测曲线计算其动态响应性能。由热电偶温度传感器敏感元件的理想传热规律(单位时间对流换热量=单位时间热容量的变化量)可列出如下微分方程

MCp(dT/dt)=hA(Te-T)(1)

其理论解为T-T0=(Te-T0)(1-e

-t/τ)。

式中:M一传感器换热部分的质量,kg;Cp一传感器材料的比热容J/(kg.℃);T一传感器指示温度,℃;t一响应时间,s;h-对流换热系数,W/(m²·℃);A--面积,m²;Te一环境阶跃温.度℃;T0一传感器初始温度,℃;τ一时间常数s。

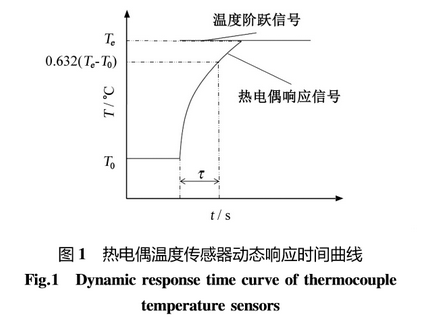

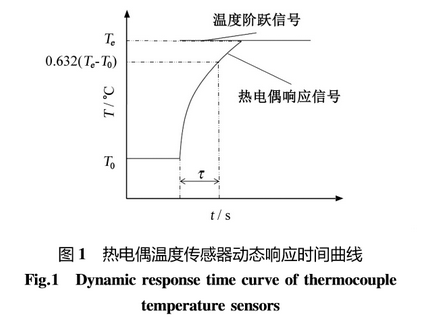

热电偶温度传感器的动态特性测试,即在一-定的工况下测量温度传感器随阶跃温度突变的响应过程跟踪记录传感器的响应过程计算出响应时间和时间常数。如图1所示当t=τ时时间常数(t)是热电偶温度传感器的指示温度(T)与初始温度(T0)之差达到总温度阶跃(Tc-T0)的63.2%(即1-1/e)所需的时间量其物理意义是温度传感器的比热容与换热率的比值如式(2)所示。

3动态响应特性测试系统构成

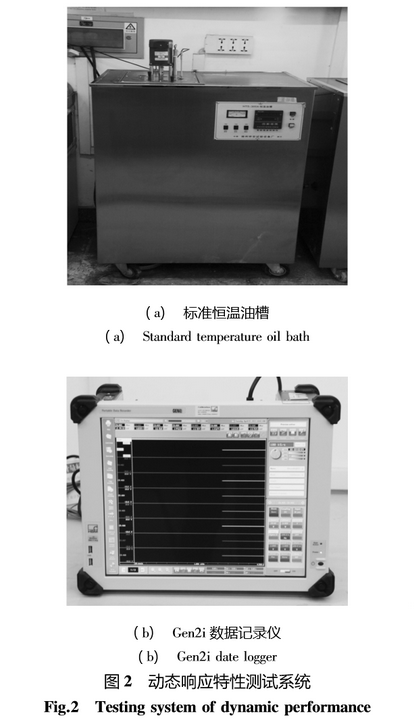

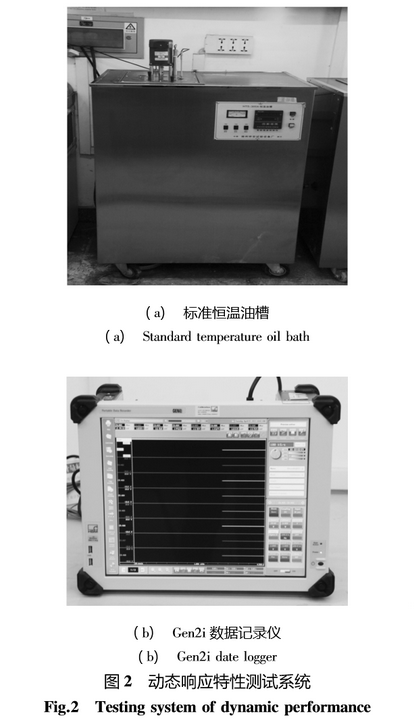

根据实验特点搭建热电偶温度传感器动态响应特性测试系统。由标准恒温油槽提供90℃的阶跃温度并采用标准铂电阻温度计监测油槽的温度;使用电磁铁控制的自动投入装置将热电偶温度传感器快速投入标准恒温油槽中;传感器投入过程中采用德国HBM公司生产的Gen2i数据记录仪进行数据采集并记录。传感器初始温度为恒温实验室室温每组试验重复进行3次计算平均值作为分析数据。主要设备如图2所示性能参数如下:

标准恒温油槽:扩展不确定度U=0.03℃(k=2)

Gen2i数据记录仪:采样频率1kHz扩展不确定度U=0.05%(k=2)

4测试结果与分析

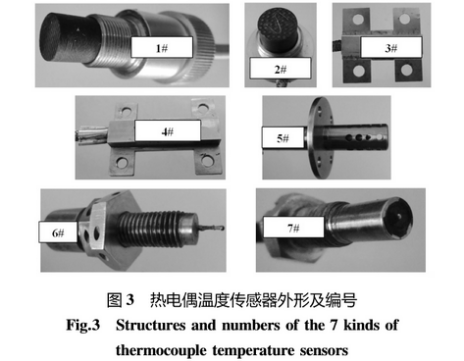

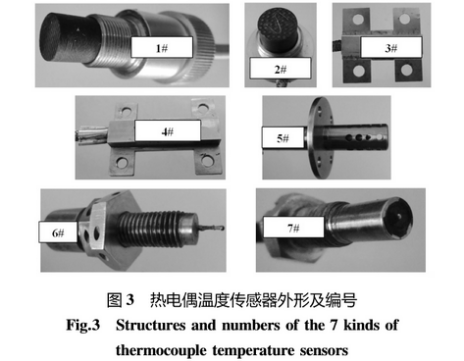

试验选用7只结构均有所差异的热电偶温度传感器进行动态响应特性测试编号依次为1#~7#如图3所示。其中1#~4#为壁面温度传感器5#~7#为空气温度传感器。

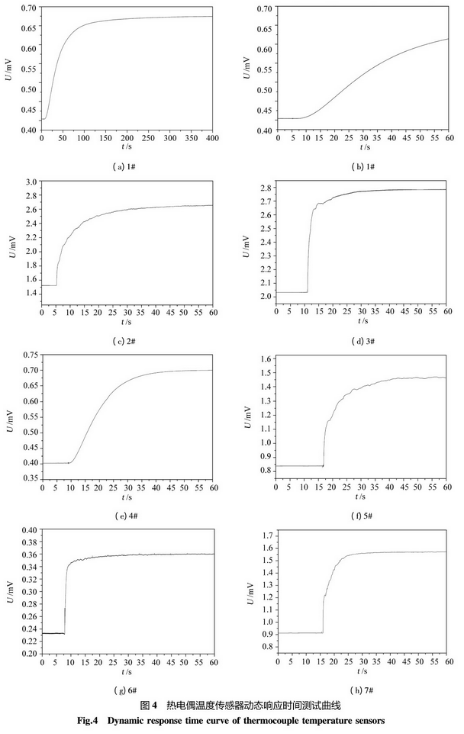

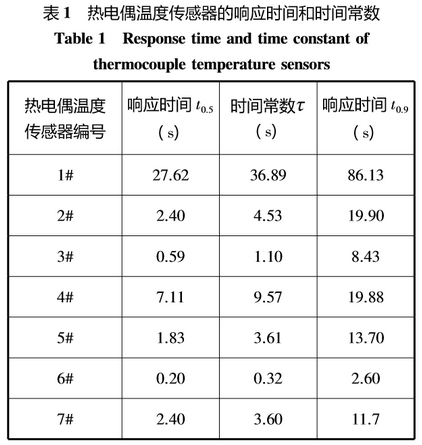

根据试验数据绘制各热电偶温度传感器的动态响应时间曲线,如图4所示其中图4(a)和图4(b)为同一传感器的响应时间曲线为方便与其它传感器的响应时间进行对比仅其横坐标范围有所不同;

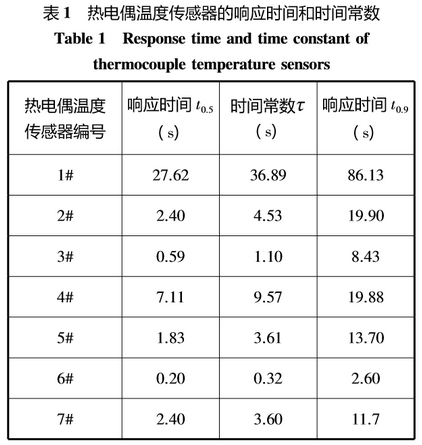

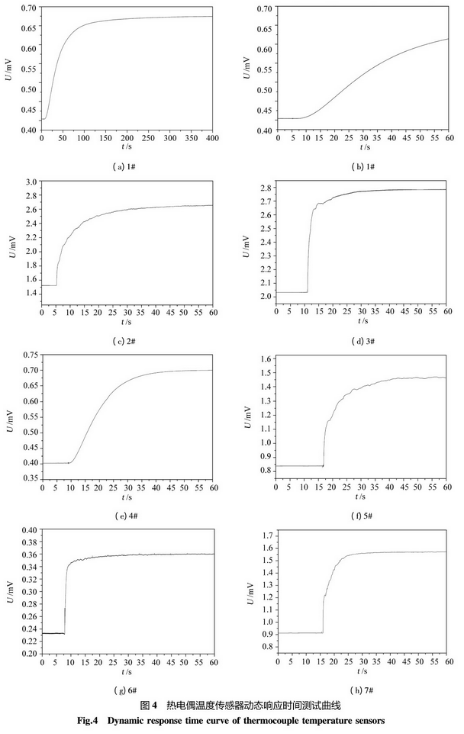

根据响应时间曲线计算出各温度传感器的时间常数如表1所示。

根据热电偶温度传感器的外观可知壁面温度传感器1#~4#均有保护外壳保护外壳的存在便会有热量的传递传感器内部就必然有温度梯度。温度梯度的存在导致热电偶温度传感器偶结的实际阶跃温度与恒温油槽提供的阶跃温度存在了--定的延误。故此可知对含有保护外壳的热电偶温度传感器该试验法测得的传感器响应时间非传感器敏感元件自身的响应时间,而是整只传感器在使用过程中的实际响应时间。

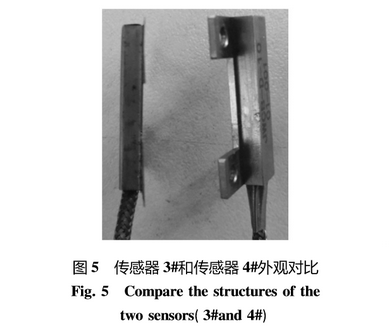

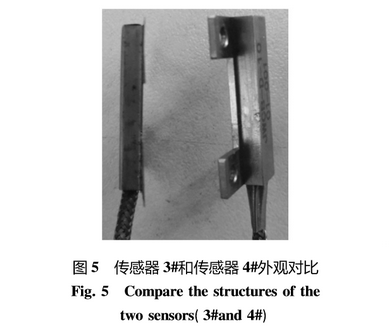

结合图4(a~e)和表1可以看出壁面温度传感器中1#传感器实现动态平衡所需时间最长其响应时间曲线相对平缓,时间常数最大,达到36.89s;响应时间t0.5和t0.9则分别为27.62s和86.13s,也明显长于其它结构的传感器。该热电偶传感器将感温元件完全置于胶木材质的保护套内部,对感温元件起到良好的保护作用,同时胶木作为绝缘材料还可以很好的预防电磁环境对电压信号的干扰。但是,该保护套材料导热系数很小热电偶温度传感器无法快速实现热平衡,比较适用于温差变化不大的电磁环境长时间测温过程不适用于快速响应测温过程。2#传感器保护套材质仍为胶木,但感温元件覆在胶木的表层测温过程中感温元件可以与壁面直接接触传感器对温度变化的响应较快,响应时间t0.5和时间常数τ明显短于1#传感器但实现恒温状态(环境热电偶元件-胶木热平衡)的时间仍较长。3#传感器和4#传感器虽具有相似的外观的结构但3#传感器的响应时间和时间常数明显短于4#传感器再次观察外观如图5所示3#传感器的金属保护壳很薄保护壳越薄其导热热阻越小导热效果就越好传感器的响应时间就短。

结合图3(f~h)和表1可以看出空气温度传感器中6#传感器的响应时间to.s、时间常数T和响应时间t0.9,明显短于其它两款传感器分别为0.20s、0.32s和2.60s。5#传感器和6#传感器的热电偶偶结伸出端均较长但5#传感器的热电偶偶结处于开孔的保护套管中而6#传感器的热电偶偶结则是直接裸露可与环境温度进行最为直接有效的热交换。7#传感器的热电偶偶结虽也是直接裸露但其伸出端较短与被测流体接触的有效感温表面积较小实现动态热平衡的时间较长。

5结束语

通过热电偶温度传感器动态响应特性测试系统对不同结构的热电偶温度传感器进行试验,可知热电偶温度传感器的响应时间特性与感温元件的外部结构形式有很大关系。具有保护外壳的壁面类热电偶温度传感器其响应时间明显长于热电偶偶结直接裸露的空气类热电偶温度传感器。快速响应的壁面热电偶温度传感器其保护外壳应使用热导率高的材料壳体要薄,以减少不必要的接触热阻。快速响应的空气热电偶温度传感器应确保热电偶偶结可与被测流体进行快速有效的热交换减小不必要的保护外壳增大与被测流体直接接触的有效感温表面积。