差压变送器在高真空高温强腐蚀测量液位中应用

发布时间:2022-01-03

浏览次数:

摘要:主要介绍了

双法兰远传差压变送器在高奥空高温、强腐蚀系皖中测液位时所遇到的闷题及改进猎施。

1前言

众所周知,化工、化肥等行业的工艺过程均比较复杂,有些工艺装置.工艺设备及工艺操作条件较为特殊.有时,若使用常规的自动化仪表进行测量控制,会遇到一些意想不到的困难,给工艺正常操作带来一定的难度,甚至还会导致误操作。经过分析.调查、研究,按照工艺条件的实际应用情况对其进行一定改造后,解决了这类难题。

2现象及原因分析

2.1现象

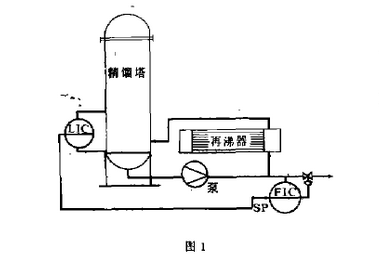

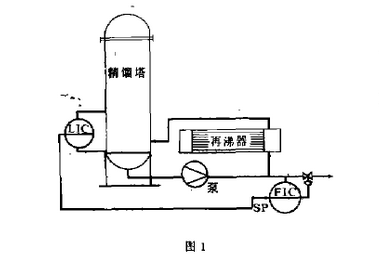

在TDI生产中,为了防止产生塔釜液抽干或将低层塔板被釜液淹没,破坏再沸器的热循环系统,必须对塔釜液位进行控制,使它维持在一定范围内缓慢变化.如图1所示。

液位变送器

液位变送器采用了常规的电容式双法兰远传差压变送器。该变送器投运开始一个多月内测量、控制较为正常。运行一段时间后,六台仪表均无法使用,导致工艺不能正常运行,频繁出现系统误报警直至联锁停车,造成很大的经济损失。

2.2原因分析

仪表概况

一次仪表选用通用的抗腐蚀哈氏合金膜片的带双向远传装置的

防爆型电容式差压变送器。

经试验,该仪表在正压或常压系统或者.真空度较低的系统中,均可较正确地实现液位测量。选用不同的按液部件材质可实现耐高温、耐腐蚀.这类仪表为目前国内使用较普遍、精度高的一种。.

针对这类仪表在使用中出现的现象,主要有以下几方面因素造成;

a.仪表生产厂未进行仪表的负静压试.验。由于国内大多数仪表生产厂在仪表出厂前只进行正向静压试验.有时可高达31.0MPa(G)。而不进行高负压静压试验。当工艺操作压力达到510mmHg(68KPa)的高真空状态下,也即绝压低到一定程度时.正负压室两膜片由于机加工、安装等因素造成的不对称性.导致膜片弹性变形不平衡,引起压力差的附加值增加.从而出现假液位:指示跑大(或小)。

b.远传装置中填充液不稳定或有可能部分汽化。

仪表远传装置中所用填充液一般为.DC200或Syltherm800硅油。通常,大家对硅油的-个最为深刻的印象可能就是它的“耐高温"性。实际上.“耐高温”这个术语使用时常常不太严格,应当明确当我们说一种钧质能经受某一温度时的确切含义。这个术语常常表示一些性能试验的结果,而这些试验是多种多样的,从在试管中加热几分钟到实际工作策件下严格试验数千小时.变化很大。

尽管硅油具有诸多的优越的物理化学性能,如优越的粘温性;较高的闪点和燃点;低的挥发性等等。但在特定的实际工况下,有些性能即出现不稳定或产生大的变化。

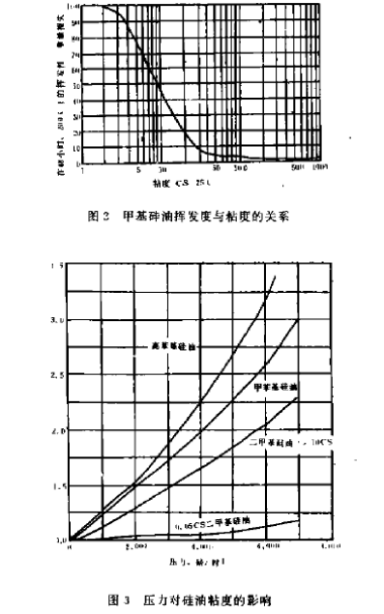

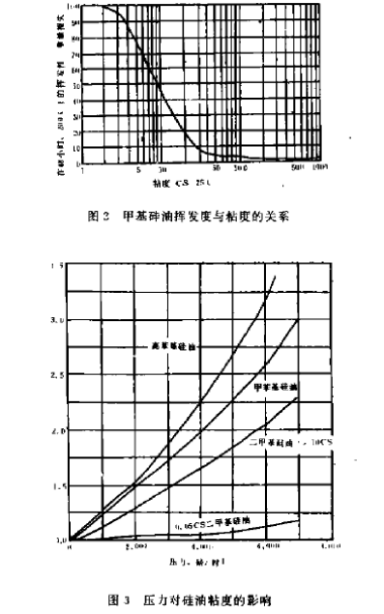

甲基硅油的拂点、挥发度依赖于其粘度或分子量,图2表示了甲基硅油挥发度与粘度的关系.当粘度低于25CS(试验温度设定在25[不变)时,随粘度降低,挥发性显著提高,沸点同时也一样显著降低.热膨胀系数随之增大。从图3又可看出,其粘度在压力升高时显著增大。换言之,当压力降低时,则显著减少。因而,当硅油用于高温并高真空系统.时,压力降低很显薯、温度又高,其粘度随之减小很多,从而导致硅油的挥发性增大、沸点降低、热膨胀性增大,出现硅油部分汽化.体积膨胀.致使压力敏感膜片变形.而两膜片之变形又不可能均衡,出现附加的压差,形成假液位。

c.变送器远传装置中膜片的密封用O型圈(氟橡胶>能被硅油部分溶解,产生变形,也影响了膜片的位置,造成测量误差。

d.变送器安装位置的影响。由于安装条件限制.变送器位于上下两取压法兰中间,对于高真空系统,由于变送器毛细管内填充液的自重存在(尽管不大),但也势必影响测量效果。

3改进措施及效果

3.1改进措施

介于上述原因的分析,我们采取了以下几方面措施:

a.与仪表生产厂联系、协商。将远传装置进行重新加工、装配,严格条件.出厂校验时,按我方要求除校验正常指标外,增加负静压试验。所加的压力及考验时间应考虑实际应用工况条件。

b.在我们的建议下,厂方对填充液进行了改型(也可采用掺合办法).提高了硅油的热稳定性及压力稳定性。同时.严格硅油的填充条件.以期延长硅油的稳定寿命。.

c.将远传装置中的氟橡胶O型圈更换为铜O型圈,以免在高温下,硅油溶解橡胶中的增塑剂,造成0型圈变形及硬化(若仍用橡胶圈,可在硅油中掺入一定比例的酯类油或者用与硅油不互溶的橡胶增塑剂)。

d.安装位置的改进。将变送器置于取压下法兰以下100mm处或尽可能低的位置。这样,由于填充液的自重,可缓解一部分真空对变送器的影响。

3.2效果

采取以上措施改造后,现六台仪表重新投运一年多,运行状况良好。此改造与更换为射线式料位计或哈氏合金浮筒液位计方案相比较,可节约一大部分资金。

4结束语

针对有些用户特殊的工艺条件,尤其是高真空.高温系统,建议厂家在仪表出厂校验.中,按用户要求,增加负静压试验.同时对填充液作一些技术性改进,以便使其产品更广泛、更方便地用于工业生产,提高自动化检测、控制水平。