高温黑体炉的钨铼热电偶校准方法

发布时间:2022-08-17

浏览次数:

摘要:基于中国计量科学研究院的高温黑体炉设计了一种适用于钨铼偶等

高温热电偶的校准方法。优化设计的均温块测温孔轴向均匀性20mm范围内小于0.5℃,优选的测温孔与中心孔的辐射温度差异可达到小于0.5℃。经

铂铑10-铂热电偶验证了基于高温黑体炉的校准方法,在800~1300℃与

S型热电偶标准热电势间差异小于0.5℃,不确定度评估为0.8~1.5℃,k=2。在800~1900℃范围内,测试了多只不同来源的C型钨铼偶热电势并考核了偶丝校准前后的均匀性,实验结果表明,钨铼偶丝与国际标准钨铼偶热电势的差异基本保持在1%以内,校准不确定度为3.7~13.0℃,相对不确定度为0.7%t(t为温度),k=2。

1引言

热电偶主要应用于工业生产中温度的控制及监测,温度控制准确与否,直接关系到产品质量的好坏,随着

铂铑热电偶的价格飞速增长,人们将视野转移到了具有价格低、熔点高、灵敏度高、热电势高等优点的钨铼热电偶l[1-3]。钨铼热电偶在测温领域是较好的高温材料,其应用的领域也逐渐扩大,提升钨铼热电偶的测温精度,对我国工业的发展有着积极的促进意义。

早在20世纪70年代美国材料与试验学会(ASTM)对

钨铼热电偶进行了统一分度和标准化。我国21世纪90年代制定了标准和分度值,完成了对钨铼偶丝的标准化。

提出了一种基于高温黑体炉的钨铼热电偶.校准方法,优化设计适用热电偶校准的均温石墨块,并评价均温块的均匀性;热电偶测温阱与黑体空腔在同一水平方向,不需要窗口保护,利用铂铑10-铂热电偶的校准,评价方法的可靠性,最终实现了钨铼高温偶在800~2000℃的热电势校准和不确定度评价。

2工作原理及校准方法

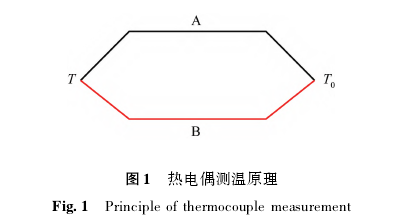

2.1热电偶测温原理

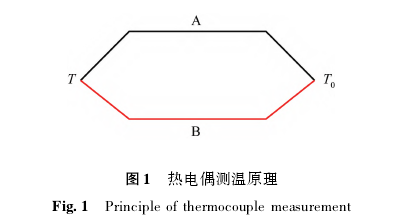

热电偶的工作原理是2种不同成分的导体或半.导体组成闭合的回路,如果两端存在温度梯度,则会产生热电动势,称为塞贝克效应[9.10]。如图1所示,当A和B两种不同半导体或导体材料连接成回路,一端为T,称为工作端或热端,另一端为T0,称为参考端或冷端。当T和T0两端存在温度差异时,回路就会产生电动势,这个电动势就是热电偶的输出电势EAB.EAB公式为:

式中:△UA、为导体A产生的电压;△UB为导体B产生的电压;SAB为热电偶的热电动势率;NA和NB为自由电子数;k为玻尔兹曼常数,k≈1.38x10

-23J/K;e为元电荷;T为热端温度;T0为冷端温度。

热电偶的输出电势与两端的温度变化有关,即不同的电势对应着不同温差[1]当T0恒定且已知时,只要测出EAB就可以得到被测目标的温度.

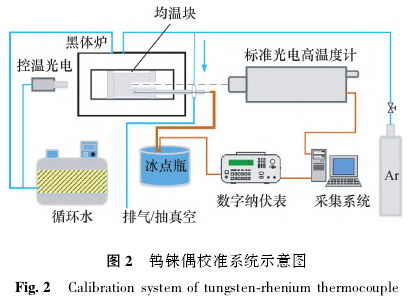

2.2钨铼偶校准方法

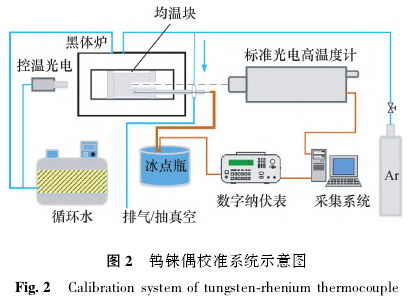

用高温黑体炉作为热源,标准光电高温计作为标准器,用光电瞄准炉体内部均温块的中心孔,测量均温块的中心孔温度作为标准温度。将钨铼偶的工作端插人均温块的周围小孔,钨铼偶的冷端置于冰点瓶,采集热电偶的输出电势和光电高温计的标准温度,获得二者的对应关系。钨铼偶经过孔间差修正可以获得整百K的热电势,并与ASTM标准的参考热电势进行比较,钨铼偶的校准示意图见图2。

3样品制备及温场测试

3.1钨铼偶的制备

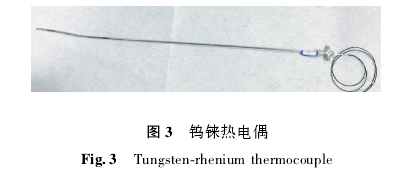

制备热电偶的主要设备与材料:热电偶焊接机,其有效焊接范围0.10~1.00mm,AC输人电压90~265V;纯度99%的双孔氧化铝陶瓷管,管直径3.2mm,长度500mm;钨铼热电偶丝(C型),丝直径0.5mm;氧化铪;氧化铪双孔陶瓷管;钽管;漆包线等。

制作热电偶是利用碳棒电弧熔接法,碳棒接直流电源正极,将两种热电偶丝用连接负极的镊子夹在一起,然后用镊子去触碰碳棒使热电偶熔接在一起。在焊接过程中通高纯氩气防止热电偶偶丝氧化,钨铼偶焊接后的成品见图3。

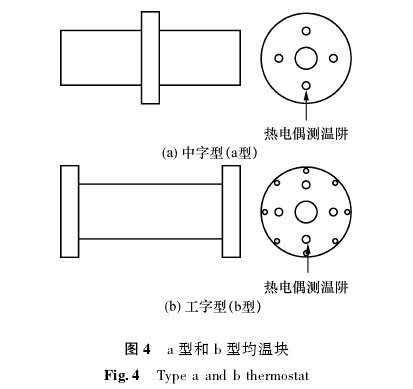

3.2均温块设计

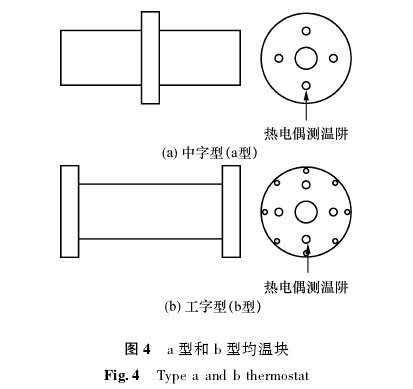

温场是校准结果的不确定度重要来源之一,而管式炉的温场好坏与均温块有着直接的联系[]为了得到校准结果的不确定度,均温块的均匀性必须考虑在内。2种均温块样式(中字型和工字型,以下分别简称a型和b型),通过实验数据对比得到温场较好的均温块。图4为中字型均温块图和工字型均温块图。

3.3均温块均匀性测试

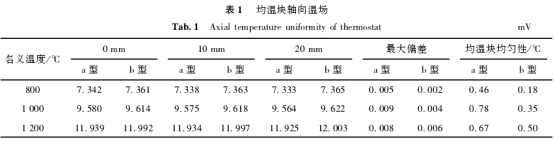

在实验前首先对带有均温块的高温炉进行温度控制参数重新整定,得到一组与温度范围相关的PID参数,保持良好的控温稳定性。均温块的轴向均匀性测试,是将均温块放置于加热管的中心位置,均温块孔底部放有陶瓷片,防止热电偶热端直接触碰到石墨;然后,把

S型热电偶(简称S偶)插人均温块测温阱底部,间隔10mm往外移动S偶,测得均温块测温阱在20mm深度的轴向均匀性。

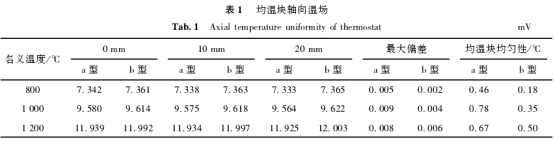

表1为2种均温块下孔的轴向均匀性测试数据,用同1个热电偶,在800~1200℃内,每隔200℃的温度点上进行轴向均匀性测试(S偶热电势单位为mV)。由表中数据可以发现:2种均温块均匀性略有差异,在各个温度点b型均温块均匀性略优于a型均温块,但均在1℃以内。

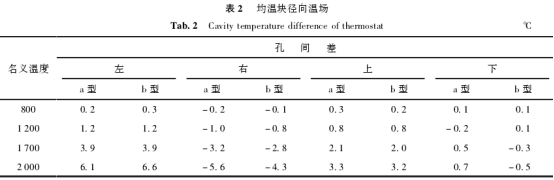

均温块的径向均匀性测试,使用标准光电高温计瞄准均温块各测温孔,上下左右移动测试各孔的温度差。表2为2种均温块的测温阱温差测试数据。

表2中的测试分别在800,1200,1700,2000℃温度点上进行。由表中数据可以发现:2种均温块的均匀性具有相似的规律,在左、右、上、下4个位置的温度差异规律类似;孔间差左孔大于右孔,右孔大于上孔;a型和b型的下孔与中心孔间温差最小;b.型均温块的孔间差也略优于a型均温块。

通过分析均温块轴向、径向均匀性数据,总体来说b型与a型均温块的均匀性接近同一水平,b型均温块略优于a型均温块,选择b型均温块实验。

3.4校准方法的验证

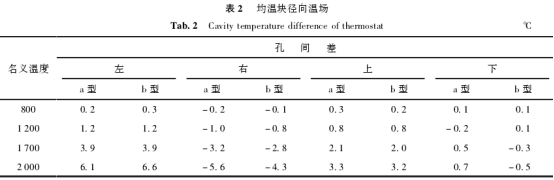

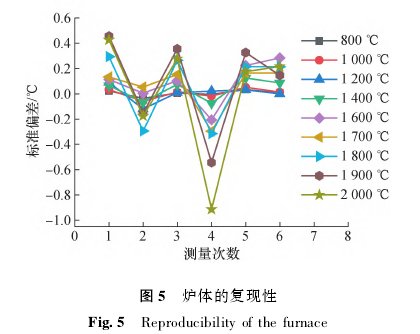

为了验证基于高温黑体炉的钨铼偶校准方法,首先对铂铑10-铂S型热电偶进行了校准分度。标准光电高温计测量了高温黑体炉在1星期的温度变化,对其复现性进行评价,高温黑体炉的温度复现性基本在0.5~1℃以内,如图5所示。

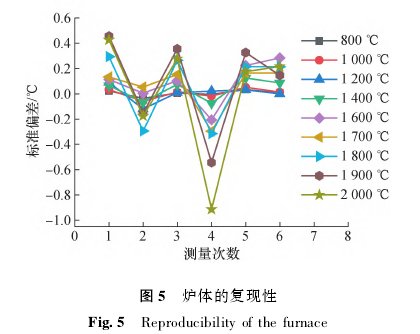

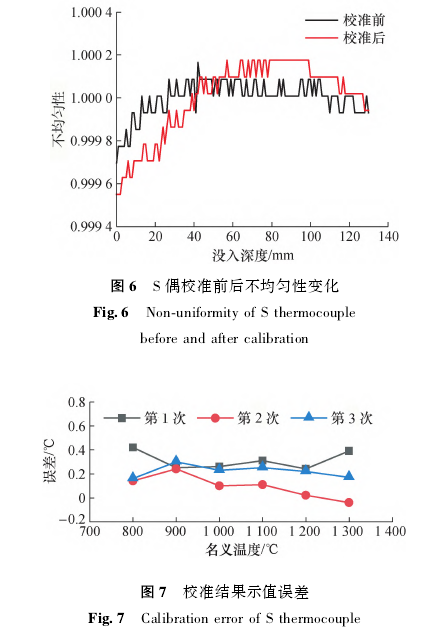

利用热电偶均匀性测试装置,测试了s偶的均匀性。如图6所示,S偶在校准前后的均匀性在0.05%~0.06%之内,校准前后S偶的均匀性几乎没有变化,对热电势校准的实验影响可以忽略。

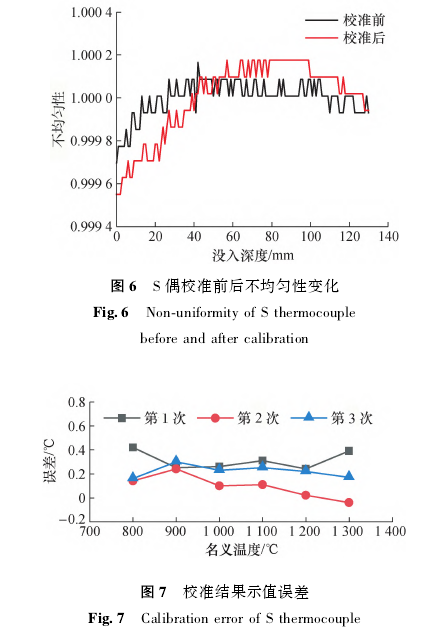

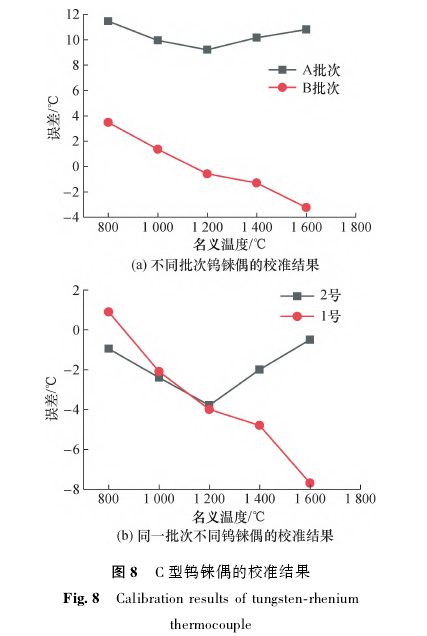

利用基于高温黑体炉的热电偶校准方法对s偶校准分度,修正孔间差异后,图7为校准结果误差,在800~1300℃范围内误差小于0.5℃,不确定度评估为0.8~1.5℃,k=2。经s偶的校准分度实验验证了基于高温黑体炉的高温偶校准方法可行性。

4结果分析

4.1校准结果分析

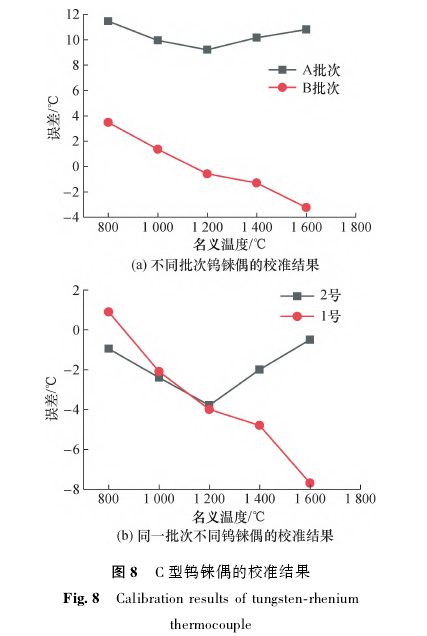

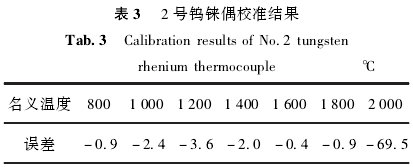

为了防止钨铼热电偶氧化,在校准时黑体炉通有99.999%高纯氬气;在均温块测温孔底放有氧化铪陶瓷,防止钨铼热电偶工作端触碰石墨壁,污染热电偶。实验选择了不同来源的C型钨铼偶丝进行初步校准测试,修正孔间差异后的测试结果,某公司不同批次生产的偶丝,热电势测试结果差异较大。A批次生产的偶丝,在800~1600℃的温度误差变化稳定,误差接近10℃左右。B批次生产的偶丝校准温度误差约在±5℃以内,如图8(a)。另一厂家同批次生产的不同偶丝,校准温度差也能控制在1%之内,如图8(b)。

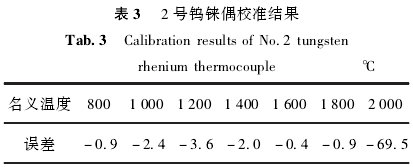

图8(b)中的2号钨铼偶800~2000℃的热电势校准结果见表3所示,在800~1800℃范围内相对误差基本在0.5%内,当升温到2000℃时热电势突然降低,与标准热电势的误差近70℃。降温后发现误差突变可能是后端氧化铝绝缘双孔陶瓷管被熔化导致的结果,而插人均热块内的氧化铪并没有熔化的现象。或者是钨铼偶在无密封情况下直接吹氩气保护下,可能2000℃时与少部分空气发生氧化行为,后续实验增加氧化铪双孔陶瓷管的长度,增加了80mm,使氧化铝陶瓷管远离高温区,降低后端氧化铝陶瓷管的温度。

选择与1号同一批钨铼偶丝制成钨铼热电偶,增加氧化铪长度的钨铼热电偶密封在钽管中,钽管后端留有出气口和进气口,解决了陶瓷高温熔化问题及高温下钨铼热电偶与空气接触发生氧化的问题。

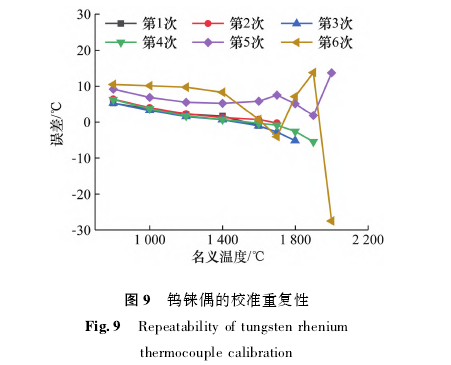

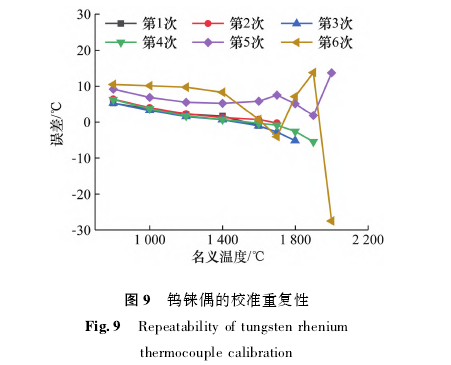

实验前将密封钨铼热电偶的钽管抽真空,抽真空后通氩气进行保护,再对钨铼热电偶进行校准。钨铼热电偶校准依次按最高温度点1600,1700,1800,1900,2000℃进行6次重复性校准,前4次最高温度不超过1900℃,校准重复性和误差均能保持在1%内,误差随温度的变化趋势与1号钨铼热电偶误差变化趋势--致。钨铼偶在经过2000℃高温后,本身性能发生巨大变化,800~1400℃误差趋势与未达到2000℃时的误差趋势基本一致,1400~2000℃时,误差发生变化,第一次到2000℃时,是先增大再减小,第二次是突然减小又增大,说明钨铼偶经2000℃高温过程后,稳定性能变差,校准结果如图9。

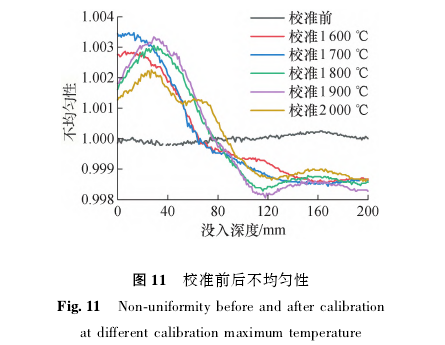

4.2不均匀性分析

由于热电偶在制造和使用过程中偶丝成份产生变化而导致偶丝不均匀的现象,会导致沿轴向上的赛贝克系数产生变化。热电偶的不均匀性是其测温误差的重要来源之一。在校准热电偶时必须考虑被校准热电偶自身的不均匀性影响。测试钨铼偶均匀性的方法是两介质法,两种介质分别是硅油和空气。通过在恒温油浴中不同的浸人深度,获取热电偶的热电势沿轴向的变化规律。

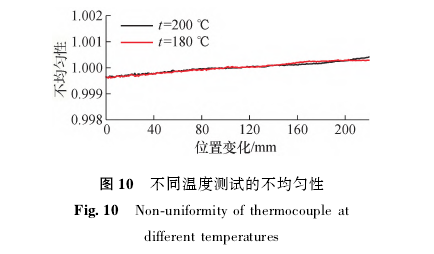

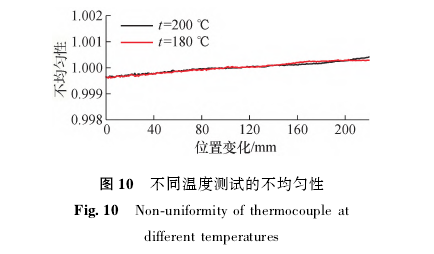

在油槽设定不同的温度(180,200℃)时,对同一只新钨铼偶进行均匀性测试,待油槽温度稳定钨铼偶换热平衡后开始采集热电势,热电偶沿轴向移动,逐渐增加浸人油槽的深度,热电势先上升然后逐渐平缓。测量结果显示在180℃和200℃,热电偶均匀性变化趋势基本相同,油槽温度对均匀性的测试结果影响较小,可根据需求选择180,200℃或其他更高温度,测量热电偶的不均匀性,见图10。

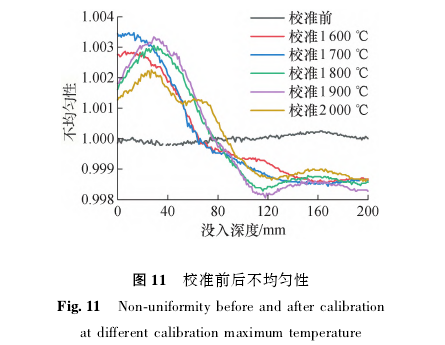

钨铼热电偶在800~2000℃校准后的不均匀性变化如图11所示。钨铼偶经过第1次1600℃。高温后产生较大变化,轴向均匀性差异达到0.5%.*后续经过1700℃到2000℃校准后,钨铼偶不均匀性差异变化较小,均在0.5%之内。由图也可以看出钨铼偶前端100mm正处于高温炉高温区,高温下成份扩散等原因导致均匀性变差。

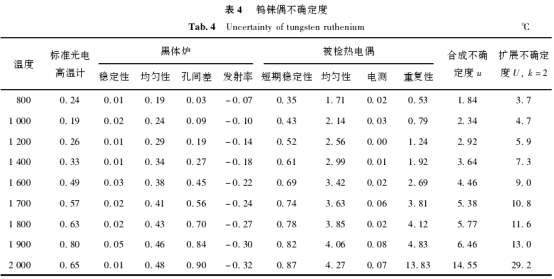

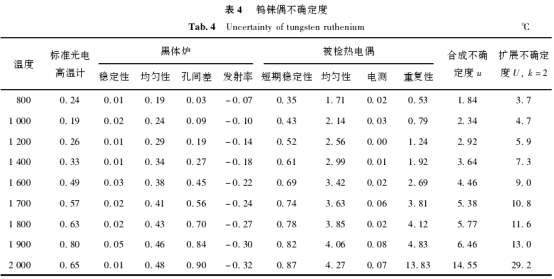

5不确定度评定

钨铼偶的校准不确定度来源包括标准光电高温度计,黑体炉及均热块的温场性能,热电偶参考端、电测仪表等,此外还包含热电偶自身的稳定性、均匀性等。不确定度评估见表4,钨铼偶不确定度为3.7~29.2℃;钨铼偶在2000℃不确定度突然变大的主要原因来自热电偶自身耐用性变差。

6结论

(1)设计了一套基于高温黑体炉的钨铼偶等高温热电偶校准装置,高温炉短期稳定性优于0.1℃,长期复现性优于1℃。在800~1300℃对S偶的进行了校准,热电势误差小于0.5℃,不确定度评估为0.8~1.5℃,k=2,实验结果说明该装置对高温热电偶的校准分度具有可行性。

(2)优化设计了适用高温黑体炉的热电偶用均温块,其中均温块轴向均匀性20mm范围内优于0.5℃,温度阱与中心孔温度差异最优可小于0.5℃。对不同来源的钨铼热电偶进行了热电势校准,校对温度最高到1900℃时的测试结果表明,重复性和校准误差均在1%以内,不确定度约为3.7~13.09℃,k=2

(3)对钨铼偶校准温度最高到2000℃时测试结果显示耐用性明显变差,且两次实验后钨铼偶丝断裂。