一种K型热电偶温度控制系统

发布时间:2022-08-31

浏览次数:

[摘要]在工业生产过程中,

热电偶广泛应用于温度测量,文章针对工业过程测量温度高、难控制的特点,介绍一种热电偶温度控制系统,该系统的温度信号检测采用

K型热电偶,结合热电偶模数转换器MAX6675完成数据采集,控制器采用STC89C52单片机,通过控制可以实现实时测量、温度显示和恒温控制等功能。经实践,该系统工作性能稳定,满足实际的测量要求。

引言

在现代工业生产过程中,温度信号是各种生产流程中常见的重要参数,如锅炉炉膛烟气温度、加热炉炉温、煤气化炉温度等,对这些温度信号的精准测量和控制对于生产系统的安全稳定有着重要作用。如锅炉炉膛温度,如果过高会导致锅炉过热器结焦事故,严重时使过热器出现堆渣,堵塞过热器各管屏之间的空隙,使炉膛负压升高,锅炉无法满负荷运行。因此准确及时地获取温度信号并维持温度的基本恒定在一些工业系统控制中具有重要意义。

获取温度信号仪器通常为测温传感器元件,而在工业生产中,需测量的温度信号一般较高,普通的测温仪器难以满足测量要求,这就需要采用测量温度范围宽的测温元件。热电偶是温度测量中常用的一种测温元件,具有测温精度高、测量范围广、构造简单、使用方便等特点,可以广泛应用于环境恶劣的工业场合中。文章介绍了一种利用热电偶作为测温元件的温度控制系统,该系统采用单片机为控制核心,以电热炉温度作为研究控制对象,配合按键控制、显示器和继电器等控制电路,可以实现对电热炉温度的实时测量、显示和恒温控制功能。

1.系统概述

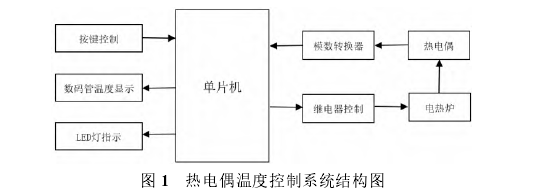

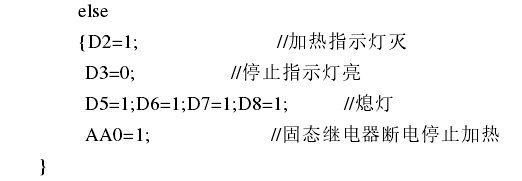

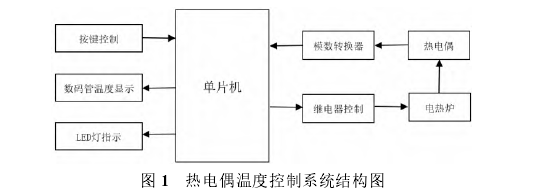

热电偶温度控制系统由热电偶测温元件、模数转换器、控制单元、按键、继电器控制电路、数码显示屏及部分LED指示灯等组成,系统结构如图1所示。以电热炉的温度为控制对象,采用热电偶传感器对电热炉炉温进行数据测量,热电偶采集的模拟信号通过模数转换器进行放大处理及模数转换处理,然后把数字量送入单片机控制器,单片机经过数据标度计算后得到实测炉温的温度值,并送数码管输出显示,同时将实测温度值与预设值进行比较,根据比较结果发出相应控制信号驱动继电器电路,接通或切断电热炉加热模块,从而实现电热炉的恒温控制。另外在系统运行时可通过LED灯指示系统的各个运行状态情况。

2.1测温元件

系统的测温元件采用热电偶传感器。目前工业上常用的有4种标准化热电偶,分别为B型(铂铑30-铂铑6).S型(铂铑10-铂)、K型(镍铬~镍硅)和EA-2(镍铬-康铜)热电偶。B型、S型热电偶测量温度高、性能稳定,但是热电势小、价格贵、灵敏度低;EA-2型热电偶热电势大、价格便宜,但测温范围小,容易受氧化;K型热电偶测温范围是-200℃~1300℃,热电势大、灵敏度高、线性好、稳定性和均匀性较好,抗氧化性能强,价格便宜引,因此选用K型热电偶。

K型热电偶材料主要采用镍铬镍硅合金构成,是工业自动化控制中最常用的一种热电偶。K型热电偶在使用时,需要注意以下问题。

(1)冷端补偿。从K型热电偶的热电效应原理可知,热电偶测温时产生的热电势与工作端(也称为热端)和参考端(也称为冷端)的温度有关,当参考端温度恒为0℃时,可以由K型热电偶分度表获得工作端温度值。但在实际应用场合中,热电偶的参考端通常靠近被测对象,常会受到周围环境温度的影响B3l,不可能恒为0℃,为此,必须对热电偶采取冷端补偿措施。

热电偶常用的冷端温度补偿的方法有冰浴法、电桥补偿法等。冰浴法是指把参考端放入装满冰水混合物的容器中,使参考端温度一直保持0℃,这种方法适合在实训室及精密测量中使用,在工业现场难以达到要求。电桥补偿法是指在测温电路中加入补偿电桥电路,利用不平衡电桥产生的电势来补偿热电偶因参考端波动引起的热电势的变化,但是这种方法需要在硬件设计时加入补偿电桥电路,增加电路复杂度,调试较为麻烦。.

(2)信号输出转换。根据热电效应,热电偶的测量输出信号为微弱的热电动势模拟信号,为了将输出信号送入控制器进行下一步处理,需要将输出模拟信号进行放大处理并转换为数字信号。

(3)非线性误差。由于热电偶的非线性,热电偶输出热电势与被测温度之间存在非线性问题,容易引起较大的测量误差,需要进行必要的修正处理。

2.2模数转换器

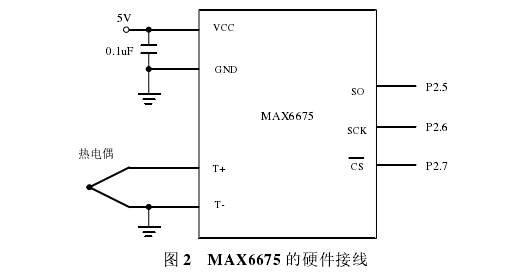

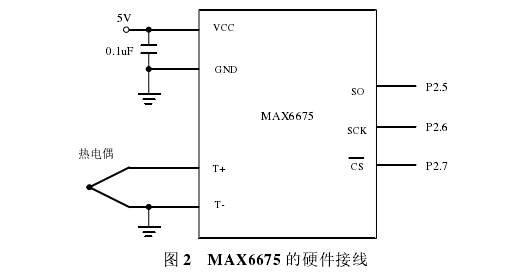

为了解决上述K型热电偶在实际使用中的问题,系统选用热电偶数字转换芯片MAX6675作为模数转换器。MAX6675是美国MAXIM公司生产的一种串行K型热电偶模数转换器,其具有冷端补偿、线性校正、热电偶断线检测等功能[5],可直接将K型热电偶模拟信号转换为数字信号。MAX6675芯片的精度为12位,温度分辨能力为0.25℃.冷端补偿范围为-20~+85℃,工作电压为3.0V~5.5V。当热电偶冷端的温度变化时,MAX6675可通过内置的冷端补偿电路来进行温度补偿和修正,同时MAX6675内部集成的非线性校正电路、断线检测电路、信号放大电路都可以很好地解决K型热电偶在实际使用中的问题,满足工业温度测量控制的要求。MAX6675的硬件接线如图2所示。MAX6675的T+端接K型热电偶正极,T-端接K型热电偶负极;SO为转换后的串行数据输出端,与单片机的P2.5端口相连,由该端口将数据送入单片机进一步处理;SCK为串行时钟输入端,接入单片机的P2.6端口,由单片机提供控制脉冲时钟信号;CS为片选端口,低电平有效,接入单片机P2.7口,单片机输出低电平使能串行接口后,可在SO引脚上读取数据。MAX6675的工作电源为5V,在电源端附近放置一个0.1μF的陶瓷电容,可减少电源耦合噪声的影响,提高测量的精度。

2.3控制器单元

系统控制器的功能主要为按键检测、温度预设、对采集到的信号进行标度计算并判断,发出控制和报警信号,显示实时温度等。控制器单元选用高速单片机,是一种低功耗、性能高的CMOS8位微控制器。该控制器外部有40个引脚,通用I/O口32个,内部含有3个16位可编程定时器计数器,8k字节Flash,512字节RAM,可支持ISP在系统可编程/IAP在应用可编程工作,工作温度范围为40C~+85°CI6],抗干扰性强,加密性好,低功耗,使用简单方便,能满足一般系统控制的要求。

当温度控制系统_上电运行时,STC89C52RC单片机首先对外部按键信号进行实时检测,可先设定初始温度,然后开始启动测量,对电热炉内温度信号进行实时检测,经过相应的滤波处理和转换计算后,若当前实时测量温度低于预设温度值时,控制器输出信号控制继电器电路导通,接通电热炉内加热模块进行加热,同时点亮指示灯指示正加热状态;若当前实时测量温度达到或高于预设温度值时,控制器输出信号切断继电器电路,停止电热炉继续加热,使电热炉炉温始终保持在一个恒定状态,此时指示灯指示停止加热状态。

2.4继电器控制

在现代自动控制设备中,若要使用单片机来控制不同电压或较大电流的负载,可通过继电器来控制。继电器一方面能够控制电气电路中的执行元件,另一方面可以为电气电路提供良好的隔离,保护人身和电路的安全。

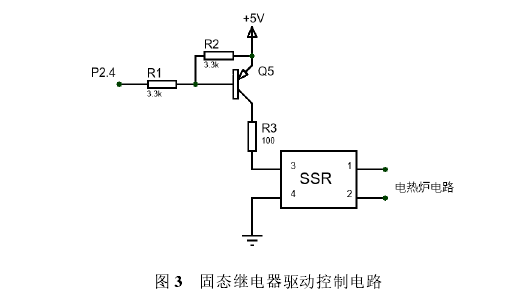

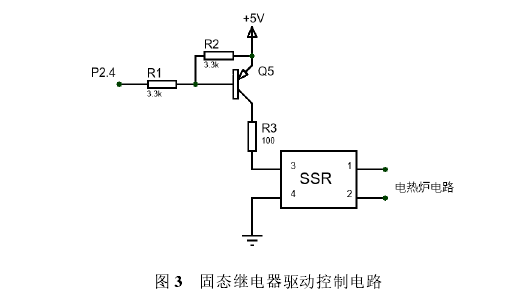

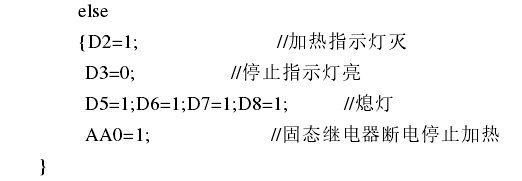

由于系统研究的控制对象为电热炉,为大电压负载,单片机需要控制电热炉加热模块的电路通断,因此设计继电器驱动控制输出电路实现。系统控制选用欧姆龙G3MB交流固态继电器(SSR),固态继电器是一种没有机械运动、不含运动零件的继电器,其特点是全部由固态电子元件组成的无触点开关元件,利用电子元器件的电磁和光特性来完成输入和输出的可靠隔离,利用大功率三极管、功率场效应管、单向可控硅和双向可控硅等器件的开关特性,来达到无触点、无火花接通和断开被控电路[7]。固态继电器具有寿命长、可靠性高、灵敏度高、转换快速、电磁干扰少等优点。图3为固态继电器的驱动控制电路,固态继电器的3引脚、4引脚为输入控制端,1引脚、2引脚为输出端。图中单片机P2.4口为控制信号输出口,连接到晶体三极管基极,固态继电器的输入控制端连接到晶体三极管,当单片机P2.4口输出低电平控制信号时,晶体三极管导通,固态继电器SSR通电,输出端1、输出端2从断态转变为通态,接通电热炉电路。

2.5系统硬件仿真设计图

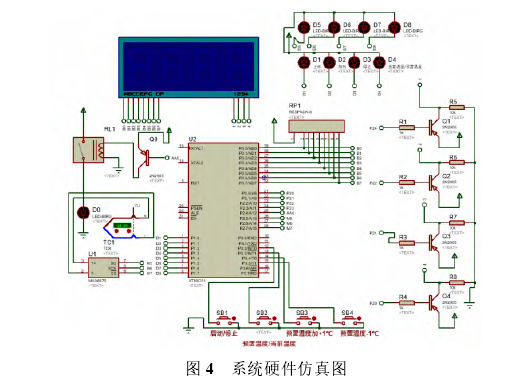

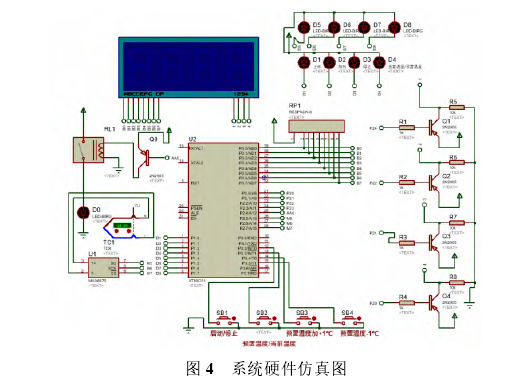

图4为热电偶温度控制系统的硬件仿真原理图。其中按.键输入设置4个按键SB1、SB2、SB3、SB4。SB1为加热启动/加热停止的转换控制按键,SB2为显示当前温度/显示预置温度转换控制按键,SB3为预置温度加1"C控制,SB4为预置温度减1"C设置。当系统启动时,可按下按键SB3和SB4,单片机执行相应的加一和减一程序功能,设定温度预置值。图中单片机的P2.4口连接三极管和继电器电路,用来发出控制信号通断加热装置;系统设计了8个LED灯指示电路,通过单片机的P1口进行控制,当系统运行时指示系统的各种状态。采用四位数码管显示屏实时显示温度测量信号,测量信号由单片机PO口输出,数码管位选端由单片机P2.0、P2.1、P2.2和P2.3经三极管驱动控制,实现动态显示。

3系统软件构成

系统程序采用模块化设计,使用C语言编写相关程序。系统程序由主程序、数据测量处理子程序、按键控制子程序和LED数码显示子程序等几部分构成。

3.1主程序.

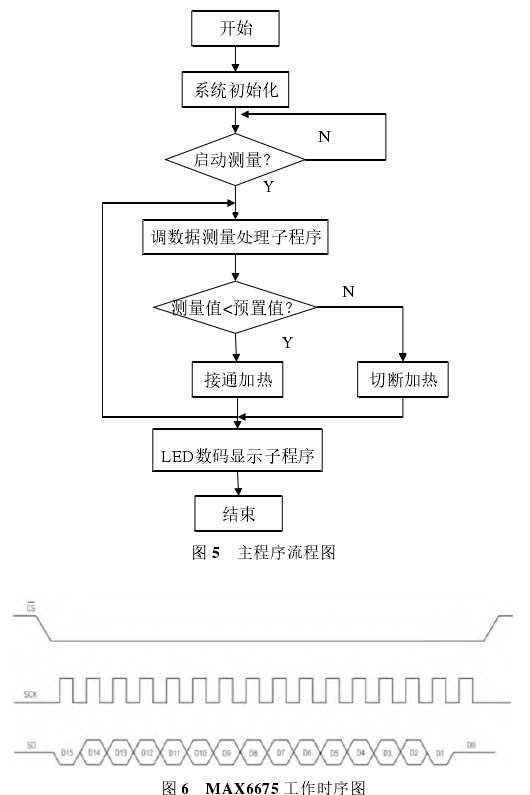

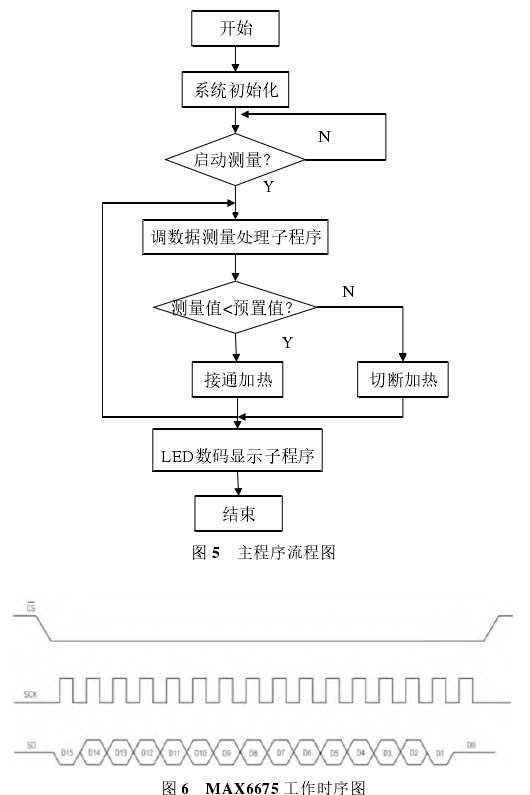

主程序主要对单片机I/O口、定时器中断、数码管显示部分等进行初始化设置。程序设置使用单片机的TO定时器中断功能,设定定时工作模式1,定时时间为5000μS,直接启动功能。程序上电,四位数码管先自检,显示“8888”字型;程序上电自检后,定时扫描检测按键输入信号。若检测到按键启动测温,则调用数据测量子程序执行温度测量,单片机对获得的测量信号进行标度变换计算,转换为对应的温度值;当测量温度值未达到预置温度时,从单片机P2.4口输出低电平信号驱动固态继电器电路接通电热炉电源电路,开始对电热炉进行加热。当电热炉加热到一定程度,所测量温度信号达到预置温度时,单片机P2.4口输出高电平信号驱动固态继电器切断加热电路,停止对电炉继续加热。所测量温度信号可以实时在数码管上显示当前温度值。主程序流程图如图5所示。

3.2数据测量处理

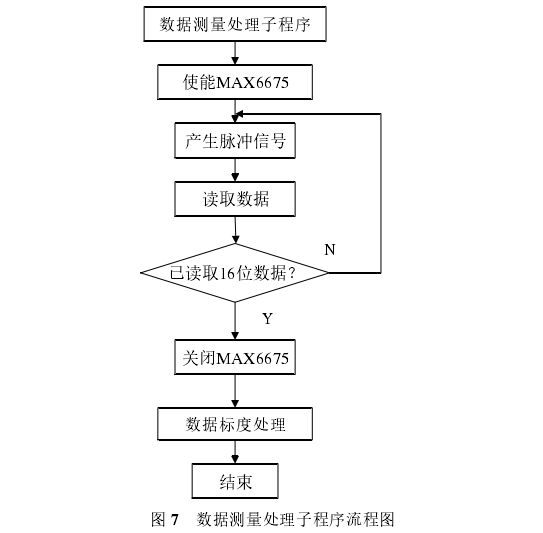

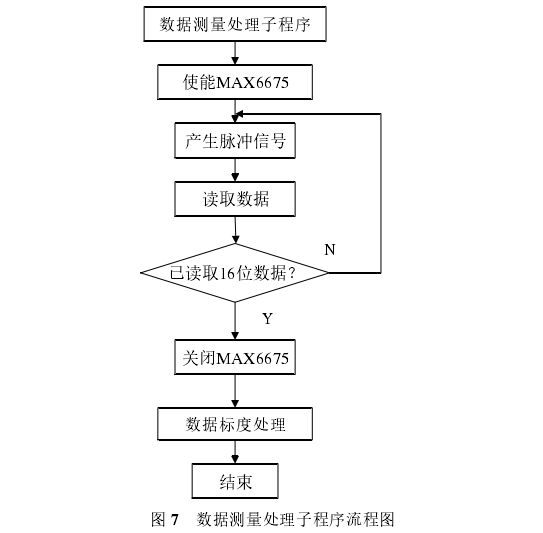

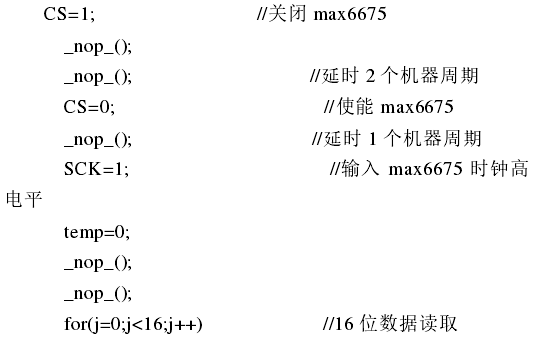

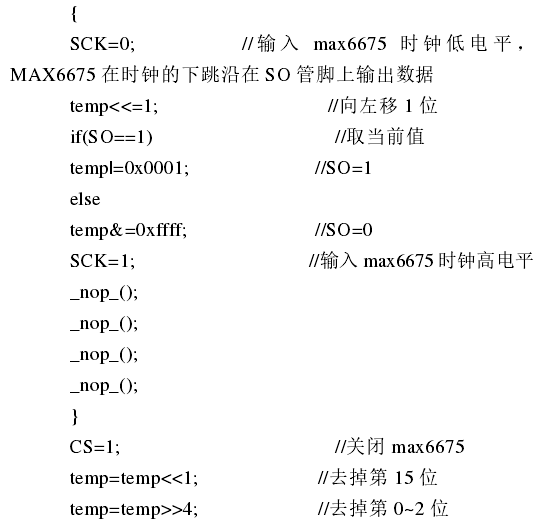

系统采用的MAX6675芯片可以读取热电偶的输入数据并将转换后的数值由串行接口发送出去。其工作时序如图6所示,当CS由高电平变为低电平时,MAX6675芯片将停止转换信号,在SCK时钟脉冲下降沿时,从SO引脚上输出数据。MAX6675芯片输出一串完整的测量数据是16位数据,从最高位D15开始,到最低位D0,其中D15是一个假信号,输出为0;D14~D3为相应的12位温度数据位;D2是一个标志位,正常为0,当热电偶开路时则为1;D1是ID,通常为0。其中12位温度数据量输出的最小值为0,对应模拟量温度为0℃,输出最大值为4095,对应模拟量温度为1023.75℃。

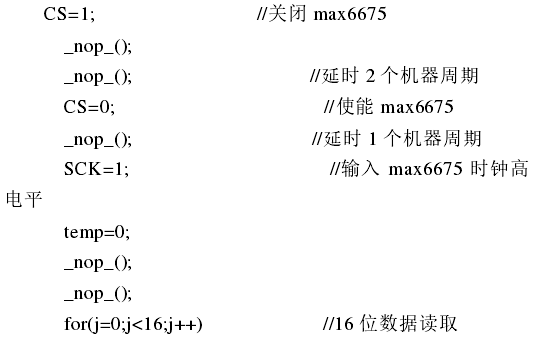

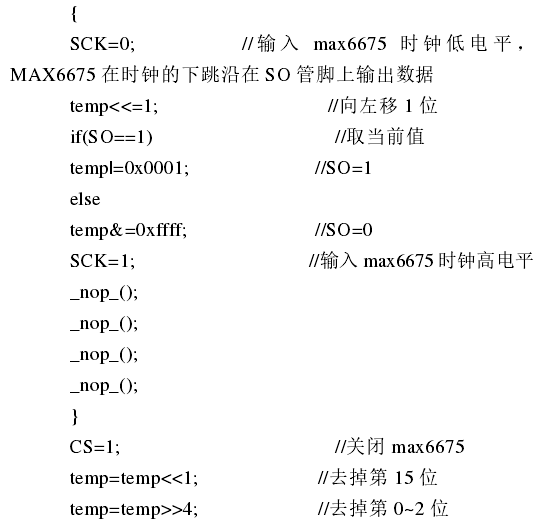

温度控制系统的数据测量处理子程序流程图如7所示。系统启动测温时,单片机将MAX6675芯片引脚CS由初始化状态变换为低电平,使能MAX6675芯片,停止转换数据,同时在SCK引脚上输入高电平脉冲信号,等待读取SO引脚中的测量输出数据。当SCK引脚输出低电平,脉冲信号出现下降沿时,SO引脚上输出一位数据,单片机循环产生16个脉冲信号,分别输出16位测量数据。MAX6675读取数据的相关程序段如下:

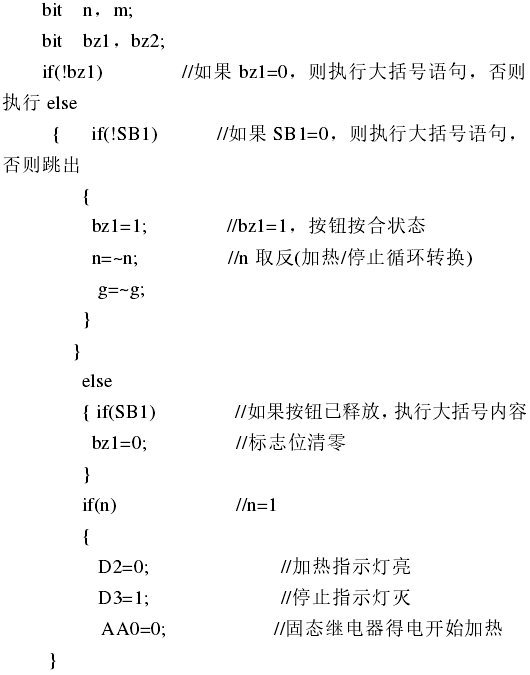

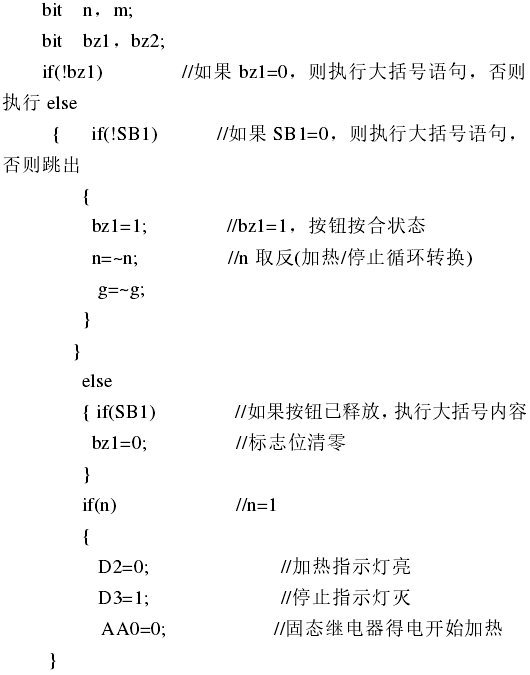

3.3按键控制程序

系统设置了4个功能按键SB1、SB2、SB3、SB4,采用定时中断扫描检测各个按键输入信号。系统将SB1设定为一键控制加热启动和加热停止的功能,因此定义位变量.n,n=1时代表开始加热状态,n=0时代表开始停止加热状态,加热启动后,不能更改预置温度。SB2设定一键控制显示当前温度和显示预置温度功能,定义位变量m表示状态,m=1显示预置温度状态,m=0显示当前温度状态。另外定义位变量bz1、bz2分别表示SB1、SB2闭合断开的标志位。按键控制程序相关程序段如下:

4结束语

在现代的工业控制系统中,温度控制系统是较为常见的一种控制系统,介绍了一种利用热电偶测温的控制系统,采用了单片机完成系统控制,K型热电偶进行温度信号采集,通过热电偶数字转换芯片MAX6675完成温度信号的冷端补偿、放大和转换等处理。该系统具备实时测量显示温度和当前运行状态指示功能,结构简单,成本低,经硬件软件联合调试测试,系统操作方便、性能较稳定,满足测温要求,可应用于简易的工业测温等领域中,具有一定的应用前景。