热电阻温度传感器时间常数多通道测试

发布时间:2022-10-26

浏览次数:

摘要:为了准确获取

热电阻的时间常数.解决阶跃测试起始点难以确定及人为测试存在误差等问题,通过对不同响应时间的热电阻输出响应进行了传递函数的测试与识别,开发了一套多通道测试装置。该测试装置可以对不同输出信号的热电阻时间常数进行同时测量,同时获取多个热电阻时间常数以及传递函数,实现多支热电阻时间常数的全自动测试。该系统可以准确测量不同热电阻的响应时间,自动化程度高、识别结果准确可靠,克服传统方法人为误差影响,可以在计量测试领域进行推广应用。

热电阻是一种导体或者半导体的电阻式传感器,近年来,随着科技的发展,测试温度传感器动态.特性的方法越来越多。其中,时间常数作为动态特性的一个重要指标,如何准确快速地测量出其时间常数显得十分重要。

基于时间常数测试装置存在难以确定起始点、存在人为读数误差、效率低下等问题,提出了一套全自动的时间常数测试系统。一方面获取了阶跃响应的具体阶跃点,为后续分析提供了更为准确的数据;另一方面可以同时获取多支温度传感器的时间常数,并对实际输出数据进行识别和拟合,建立了对应的数学模型,与理论的数学模型进行比对,验证了实.验数据的可靠性。

1测试系统设计

1.1时间常数计算理论

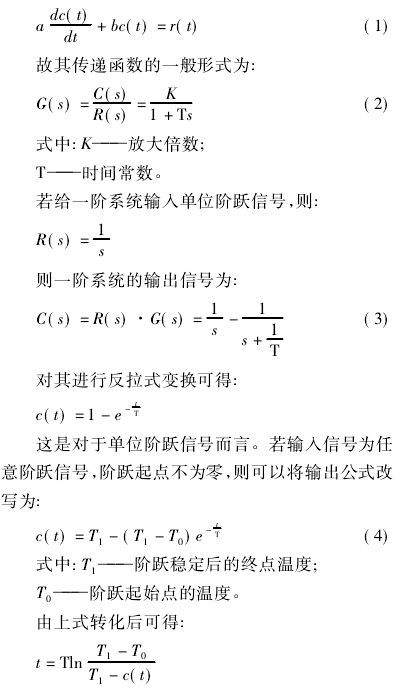

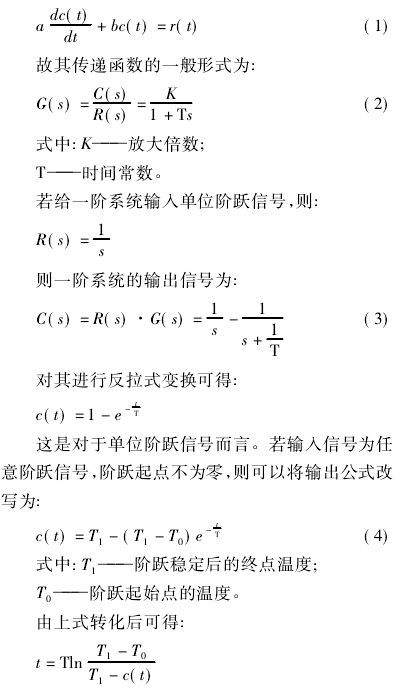

对于理想的温度传感器,其动态特性通常可以使用传递函数来表示。给温度传感器提供一个阶跃信号或者斜坡信号,随后采集温度传感器的输出信号,可以计算获取其传递函数。其中一般的温度传感器为一阶模型,其数学模型为:

由该式可知,当c(t)-T0=0.632(T1-T0)时,t=T,由此可得出热电阻的时间常数T的含义为:温度传感器输出温度的变化量由零到介质温度与热电阻初始温度之差的63.2%3.所用的时间。

上述公式适用于一般的温度传感器,例如热电阻、热敏电阻等。

1.2测试系统硬件设计

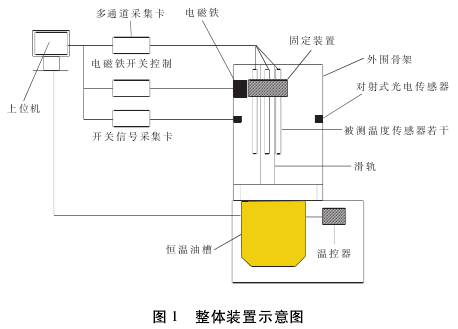

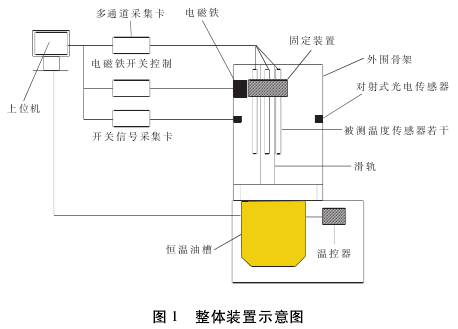

测试系统具体组成包括:计算机、多通道采集卡、电磁铁开关、开关信号采集卡、电磁铁、被测热电阻若干、对射式光电传感器、固定装置、滑块、滑轨、恒温油槽等。其主要结构关系如图1所示。

由上位机控制电磁铁开关,用于控制滑块及固定装置下落,利用对射式光电传感器确定被测温度传感器接触恒温油槽介质的准确时间,多通道采集卡持续采集被测温度,由上位机软件内部的计时器记录下产生光电信号到被测温度达到阶跃响应温度的时间。最后把被测数据传送至上位机,在上位机中生成实时图像,输出采集的数据以用于后续处理。

该装置一方面有效地避免了起始点难以确定的问题,另一方面避免了人工计算的误差,并且可以多通道同时采集,以及对多支温度传感器同时进行时间常数的测量。

1.3测试系统软件设计

对于上位机软件,其实现的主要功能为:

(1)接收下位机传输过来的电阻、电流、对射式光电传感器开关等信号,将电阻、电流等信号转化为温度信号,并将诸多模拟信号转化为数字信号。

(2)控制电磁铁的开关信号,待温度稳定后断开电磁铁,使滑块沿着滑轨做自由落体运动。

(3)提供计时器的功能,在对射式光电传感器的信号变化时开始计时,直到温度信号达到阶跃信号的温度点时停止计时。

(4)提供系统辨识工具包,对输出数据进行相关函数的辨识,获取其实际的传递函数。并对输出的数据,依据理论推导的公式进行拟合,以获取输出函数。

2实验设计与数据分析

热电阻时间常数大小与传热介质有着较大的关系,因此只能测取在特定介质下的具体时间常数。实验中所采取的介质均为硅油,所有提到具体.数值的时间常数均为在介质为硅油时的时间常数。

在实验中,采用标准铂电阻作为标准器。其在硅油中的时间常数为15s。另外采用两根普通铂电阻作:为被测电阻。利用多通道采集卡同时获取各个热电阻的电阻值、对射式光电传感器的开关信号。其中设置多通道采集卡的采样频率为10Hz。.

2.1实验步骤

具体实验步骤如下:

(1)将被测温度传感器置于固定装置上,固定装置置于滑块上。打开温度采集程序和电磁铁开关,将滑块吸附住。

(2)控制恒温油槽达到固定点温度,并等待温度稳定。

(3)待温度稳定后,断开电磁铁开关,让滑块沿着滑轨自由落下,待滑块经过对射式激光传感器位置时,传感器输出信号会产生变化,将其变化的时间点作为阶跃响应的计时起始点。

(4)当温度达到阶跃温度点时,内部计时器停止计时。待被测温度传感器达到恒温油槽的温度并稳定后,停止采集温度。读取上位机所记录的经过的时间数值即为时间常数。

(5)测试结束后,将被测数据导出,进行函数拟合以及系统辨识。

2.2实验结果:

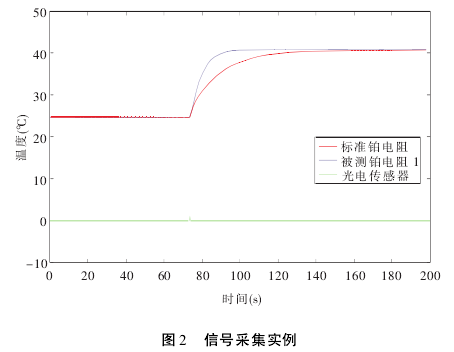

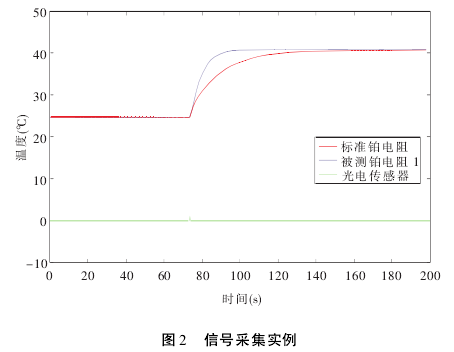

按照实验步骤对3根热电阻进行测试,待热电阻冷却后,共进行3次重复试验,其中一次被测温度以,及开关信号的数据如图2所示。

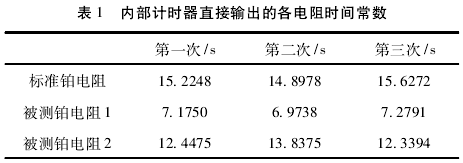

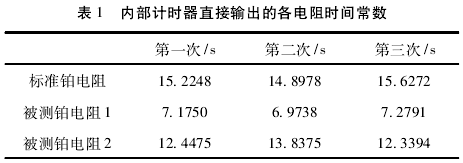

读取上位机显示的时间常数,具体结果如表1所示。

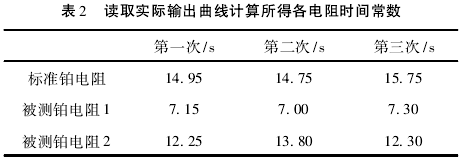

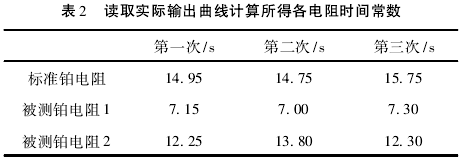

后续对被测电阻输出的实际温度图像进行读图计算,求取时间常数,具体结果如表2所示。

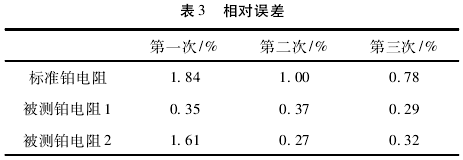

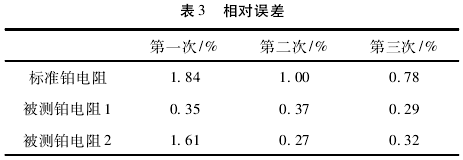

计算测试结果的相对误差如表3所示。

从表1~表3中可以看出,上位机软件的内部计时器获取的时间常数与利用采集数据图像所计算的时间常数相对误差小于2%,由此说明,此法可以用于同时计算多支热电阻的时间常数。

2.3拟合验证

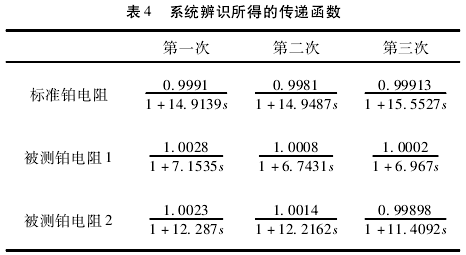

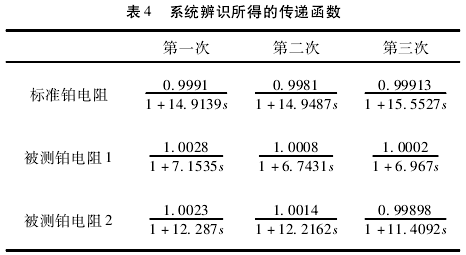

在获取到温度与开关信号的数据后,将稳定后的终温作为输人信号,输出温度作为输出信号,输人系统辨识工具包中,可以获取到其具体的传递函数,具体结果如表4所示。

从表4中可以看出,一阶传递函数的理论值与实际辨识所得的传递函数误差较小,并且符合理论推导的一阶系统传递函数表达式。

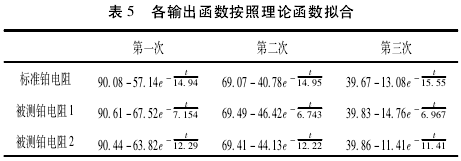

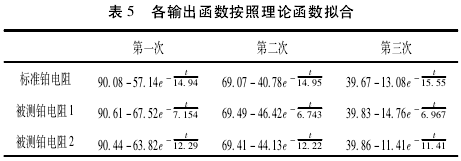

最后对于输出的温度信号进行输出理论函数的拟合,具体结果如表5所示。

由表3~表5可知,系统辨识工具包输出的传递函数与理论函数相符合,表明该测试装置数据的准确可靠。

3结论

综上所述,针对阶跃起始点难以确定、人为测试误差大等问题,提出了一种利用对射式光电传感器确定温度传感器阶跃信号产生的起始点位置的多通道温度传感器时间常数测试装置。通过对输出数据.进行作图计算、系统辨识,输出函数的理论拟合,得

出以下结论:

(1)通过上位机软件内部计时器所记录的时间常数与输出数据作图读图计算时间常数的结果对比显示,其时间常数的计算误差较小,解决了阶跃起始点难以确定的问题.避免了传统人为计算的误差。

(2)通过多通道采集卡同时采集电阻、电流等温度传感器的信号,可以对热电阻、热电偶等各类工业传感器的时间常数同时计算。实现不同温度传感器、多通道同时测试的功能,提高了测试的效率,降低了成本。

(3)利用上位机软件对输出数据进行了系统辨识及输出函数的拟合,计算出其具体传递函数及理论输出函数,验证了输出数据的可靠性。推广该装置在时间常数测试方面的使用具有重要的意义。