热电偶测量温度的常见问题处理

发布时间:2025-10-22

浏览次数:

在工业生产中温度参数是工艺参考控制中常用的参考参数,温度的影响对工业生产指标与质量有着很大的影响。为了实现温度测量与控制,热电偶作为测温仪表应用越来越广泛。但由于众多因素的综合影响,热电偶的使用会出现一定的误差而失准。下面简要说明热电偶测温的基本原理,分析热电偶温度计测量误差和原因,给出热电偶的使用中注意的问题,为热电偶的维护和保养提供一些参考。

1、热电偶工作原理

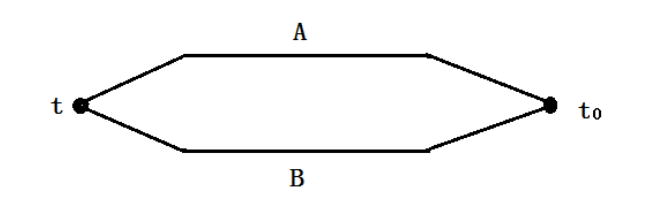

热电偶进行测温时是利用塞贝克效应将不同热导体间的温度差转化成电信号,再利用智能显示调节仪、记录仪等二次仪表转化为直观看到的温度值。当温度差越大时,不同导体间的电压就会越强,产生的电信号也越强,两者成正相关。强温差使得强电流产生强大的电信号,从而在仪表上可以看到由强温差转化而来的测温值。同时热电偶信号可以远距离发送,但是热电偶随着使用频率的增多,精度会逐渐下降,需要加强维护、保养和校正,才能将超差有效的避免,提高热电偶的测温质量和精度。

2、热电偶温度测量的常见问题

a)热电偶安装不合理引起的问题

热电偶在对待测物质进行测温时,安装位置的选择对精度影响较大。一旦位置安装不对,插入深度满足不了测量要求,热电偶的测量误差就会随之增大。所以在选择安装热电偶时要对插入深度进行调整,否则误差控制很难到位。

b)热辐射与热传导问题

通常热辐射的温场范围较大,会对正在测量的热电偶测量端产生辐射热影响,也是测量误差的来源之一。而热传导误差则是热电偶本身构造所形成的,一般热电偶测量感温点在传感器的端部30mm左右范围内,其导体导热随着长度的变化会出现温度差,使得温度指示值出现偏差。

c)热电偶动态响应问题

热电偶一般由保护管、测温元件与连接件及接线盒组成,其传热导热的动态响应问题是指热电偶进入待测物质后,其指示值响应时间超出了标准响应时间。热电偶是插入式测温,需要测量端与待测物温度无偏差,才能进行电信号的转化。因此,这种响应时间的快速直接影响着其灵敏度。这种灵敏度受构造和使用环境温度条件所影响。静止测量时,热电偶灵敏度高,精度高。而当待测物质温度是动态变化状态时,热电偶或无法与这种变化保持同步,就会产生动态响应误差,使每一时刻的测量值出现偏差。

d)测量系统引起的问题

热电偶结构是否存在缺陷,如绝缘层老化,温度差形成的热电流损失而热电势受影响,导致测量端测量的温度值与实际温度存在温度偏差,甚至出现测量值无法显示的故障。

3、热电偶温度计量常见问题的处理措施

a)合理选择测温点与插入深度

热电偶测温位置和插深长度选择至关重要。为保证测量准确,对于最佳的插入深度,要从热电偶本身结构、材质和保护管结构材质以及密封性等方面综合考虑,对于测量环境的不同,热电偶插入深度确定同样需要实验确定,才能有效避免测温误差超差问题的出现。

b)热辐射及导热问题

热辐射误差修正方法如下:一是通过对流形式来降低辐射热;二是通过隔离措施控制热交换。导热误差的修正可以通过加强对流或者采取措施降低导热的方法来实现。

c)热电偶动态响应问题

热电偶动态响应强弱只有提高热响应灵敏性,才能加快热响应速度。可以从加快热传导响应速度和调小热滞后时间来校正。常识说明热电偶热响应越快,其接触温控体积越细小,接触面越大。因此,进行校正时,可以改变检测端外形,选择热电偶接点小直径的传感器,还要与待测液的接触面积增大,从而缩小热电偶的热响应滞后时间。

d)测量系统问题

热电偶测温系统有电流变,绝缘层容易老化,必须定期维护、检查和保养,才能避免漏电误差。此外,还可增大热电偶直径,加厚保护层等方法来避免误差超差。

4、热电偶使用中的注意事项

a)从实际介质测温温度要求考虑合理选择热电偶类型和保护层材质。

b)合理选用带冷端补偿的二次仪表。

c)插入深度经确定不要随意更改,与被测物质接触距离在50mm以内,保证插入部位为测温点的中央部位。

d)热电偶的使用环境要稳定,热电偶接线要注意补偿导线的正、负极不能接反

e)注意补偿导线芯体不能有刮伤、折断以及要预防电磁干扰现象。

f)热电偶要及时保养维护,发现变薄、断裂、腐蚀等情况要立即更换。