烧结砖窑测温系统热电偶及补偿导线选择

发布时间:2023-02-16

浏览次数:

摘要:通过对烧结砖生产线隧道窑烧结工艺及窑温检测系统的分析,从而科学地选择合适的

热电偶和补偿导线。

1引言

利用煤矸石、页岩、淤泥、粉煤灰.建筑垃圾等固体废物为原料烧制的烧结砖,属于国家大力推广的新型绿色节能墙体材料。每年新建的烧结砖生产线有数百条,而烧结砖生产线的核心工艺为隧道窑烧结工艺,成品砖的烧结品质、产量、质量都取决于窑炉的烧结工艺。同时,烧结工艺还关系到窑炉余热利用及烟气的无害化处理,是整个生产线的重中之重。烧结过程中,如何对窑炉及管道内部温度进行全面、准确的实时监测,便成为烧结的关键。只有准确地掌握窑炉各处的实时温度,才能有根据地调整风机频率、管道闸门开合度、顶车拉车频率、外投燃料用量以及原料的掺兑比例,以保证烧结砖的烧成品质。监测温度的传感元件主要有热电偶、

热电阻,热电偶又有多种,其连接线又有多种,针对烧结砖生产线隧道窑炉的特性进行了科学分析,给出了详细选型。

2烧结砖生产线隧道窑炉的特点

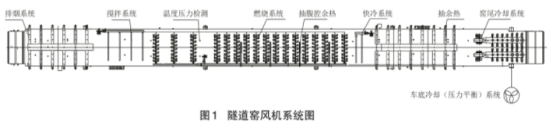

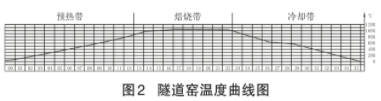

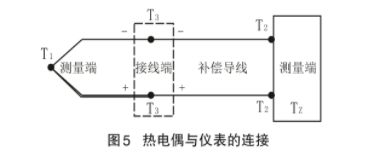

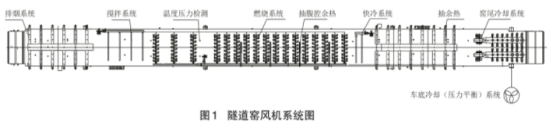

隧道窑是现代化的连续式烧成的热工设备,广泛应用于耐火材料等产品的焙烧生产。烧结砖生产线的隧道窑是一条长的直线形隧道,其结构一般为:①顶部:耐高温平吊顶结构,一般为吊装耐岩棉或吊装耐火保温砖(板),也有耐火砖发碹的拱形窑顶;②窑墙:耐火砖内墙和烧结普通砖外墙;③基础:一般采用毛石砌体。隧道窑窑炉高度一般不高于2.5m(从轨道面算起),内宽一般为3.7m~6.9m,长度一般在140m左右。其焙烧方式一般为砖坯内燃或天然气外燃。风机系统分为:排烟系统、抽余热系统、车下冷却系统.窑尾冷却系统等,如图1所示。窑车运转系统为:在底部铺设的轨道上运行着窑车,每天进出窑车约20辆~30辆,单台窑车砖坯量约3000块~10000块(折普通砖)。隧道窑分为:预热段、焙烧段、冷却段,如图2所示。每一段的温度,每一-车位的温度,以及窑炉内外、管道的温度都是不同的,而且关系到窑炉烧成产品的速度和品质。

3烧结砖生产线隧道窑温度监测系统概述

3.1系统概况

用于对制砖生产线隧道窑焙烧系统的温度(有时需要测量部分管道内外及窑炉内外压力)进行全面测量。此系统一般分为简易型和高级型。简易型,只需实时显示各测量点温度即可;高级型不仅需要实时显示温度,而且能够根据预设值自动分析温度数据,做出高低温度提示和智能报警,能自动绘制实时温度曲线和报表,并能存储数据,以备历史查询。

3.2系统组成

一般由

温度传感器、传输线缆和温度显示装置组成。传感器一般为热电偶或热电阻。传输线缆一般为补偿导线或专用屏蔽线缆。显示装置一般为智能仪表,高级型可以是传感器连接仪表,仪表通过RS233/485总线传输连接上位机(工控机)型,也可以是传感器直接连接专用PLC(DSC),然后PLC(DSC)连接.上位机(工控机)型。上位机(工控机)通过组态人机交互画面显示温度,同时提供温度报表打印存储、历史查询等。

3.3相关系统

隧道窑温度监测系统一般不是独立存在的,它可与“干燥系统温湿度测量”、“风机控制系统”、“窑车运转系统”.“燃烧系统”同时存在,相辅相成。温度的实时准确测量是这一切的基础,只有掌握准确的实时温度,才能有根据的控制风机的开关和风量、窑炉的顶车和拉车以及外投燃料的用量。

4热电偶、补偿导线工作原理及连接

4.1热电偶工作原理及选型

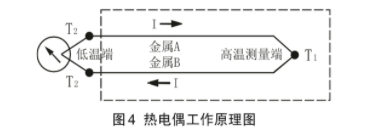

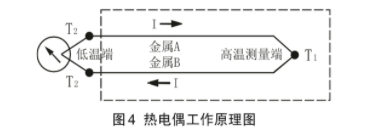

热电偶是温度测量仪表中常用的测温元件(图3),它直接测量温度,并把温度信号转换成热电动势信号,其结构通常由热电极、绝缘套保护管和接线盒等主要部分组成。基本原理是:两种不同成分的金属导体A和金属导体B,组成闭合回路,当导体两端存在温度差时即T.≠T,回路中就会有电流通过I(微弱),此时两端之间就存在热电动势,这就是塞贝克效应(图4)。

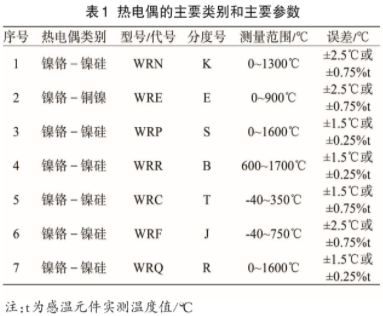

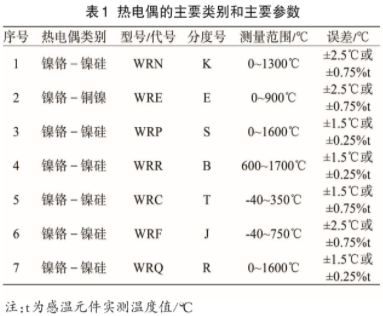

热电偶的主要种类区分在于其内部的偶丝(两根)不同,其接人测温系统中的热电动势也就不同,国内统一设计型标准化热电偶按IEC国际标准生产,有K、E、S、B、T、J、R七种,见表1。

根据隧道窑温度曲线(图2)和热电偶自身的性价比,烧结砖生产线隧道窑温度监测系统一般选用镍铬-镍硅,

K型铠装普通型热电偶较为合适,

K型热电偶也是市场占有率和性价比高的一种热电偶,热电偶的长度由窑炉顶部保温材料的厚度决定,一般要求热电偶的低端探出窑炉项部50mm左右。

4.2热电阻工作原理

与热电偶一样,热电阻也是温度测量仪表中常用的测温元件.热电阻常用于中低温区温度检测。热电阻测温是基于金属导体的电阻值随温度的增加而增加这一特性来进行温度测量的。目前应用最多的是铂和铜,最常用的是铂丝。工业测量用金属热电阻材料除铂丝外,还有铜、镍、铁、铁--镍等。铠装热电阻的测量温度一般在-100C~300℃。烧结砖生产线的隧道窑炉的烧结温度一般在850℃~1050℃,所以并不适用。但热电阻有着测量精度较高、造价较低的优点,可用在烧结砖干燥系统的温度测量上,热电阻通过屏蔽导线与仪表或PLC(DCS)连接。

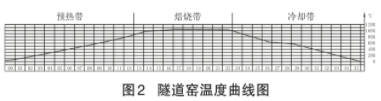

4.3补偿导线工作原理及选型

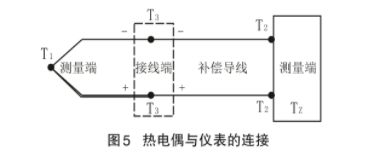

热电偶安装于现场后,必须把热电偶和仪表连接起来才能测量温度。由于热电偶使用的位置(接线端)总是距测量仪表(测量端)有一定距离,因此热电偶接线端温度T,与仪表输入端温度T:温度不一样(如图5)。选用普通导线测得温度只能是T与T,的温度差,显然测量的结果不准确,再加.上T,处的温度波动,会使测量数据更不准确。由于热电偶为贵金属制作,显然不可能把热电偶延长到仪表-侧。只能找到一种在特定温度范围内,所产生的热电势与要配用的热电偶热电势相近似的导线(两根不同的合金),这称之为“补偿导线”。(图5).

图5中T3(热电偶接线端),T2(仪表测量端)所产生的热电势,选用补偿导线产生的电动势Ekx(T3,T2)与热电偶延长过来产生的电动势Ek(T3,T2)近似,即相等。

Ek(T3,T2)=Ekx(T3,T2)

所以仪表所测量的热电动势Ez,等于仪表接线端T2与测量点T2的热电动势差。

Ez=Ek(T1,T3)+Ekx(T3,T2)

=Ek(T1,T3)+Ek(T3,T2).

=Ek(T1,T2)

补偿导线是热电偶测量的重要组成部分,必须正确合理选择相应型号,不同型号的补偿导线不能混用,也不能接反。K型偶应该选择K型偶的补偿导线KX,即K型热电偶专用延伸型补偿导线。其合金线的正极为KPX(镍铬),绝缘层着色红色;合金线的负极为KNX(铜镍),绝缘层着色黑色;外层保护套为聚氟乙烯(PVC);工作温度为:-20C~100℃,宽度范围为:-25℃~200℃,误差为±1.5℃。烧结砖生产线隧道窑测温口_上端的环境温度约为25℃~45℃,仪表箱(一般位于窑炉中部)的工作环境温度约为25℃~30℃,从测温口到仪表箱的补偿导线通过电缆桥架或镀锌钢管敷设,其敷设环境温度为25℃~45℃,线缆长度--般不超过70m,选用KX补偿导线完全符合要求。

5热电偶、补偿导线连接时应该注意的问题

5.1使用普通导线做热电偶信号线,未使用专用补偿导线,导致误差

普通电线能传送热电偶测温时产生的mV信号,但不能补偿将热电偶接线端温度延长到仪表箱处这部分产生的偏差,从而导致热电偶测温系统出现温度补偿不准确。

5.2不同分度号热电偶和补偿导线混用,导致误差

不同分度号热电偶对应的补偿导线在同一环境温度下所产生的热电势不同,将不同分度号热电偶与补偿导线混用,必然给热电偶测量系统引人温度补偿误差。

5.3补偿导线绝缘层破损,导致误差

补偿导线绝缘层破损会导致其接地或不完全接地,会导致测量值偏小。

5.4补偿导线正负极性接反,导致误差

热电偶和补偿导线都有正负极之分,他们分别为不同的合金导体,补偿导线极性反接时仪表显示值变化很大,导致的误差约为不用补偿导线时的2倍。

5.5补偿导线与接线端子接触不良,导致误差

热电偶补偿导线比较硬,导线与接线端子间在接线时或使用过程中,容易出现接触不良,这会导致测量值无法显示或显示值超量程。

5.6补偿导线敷设环境温度超过额定温度,导致误差

KX补偿导线的工作温度为-20℃~100℃,隧道窑顶部空气温度一般不超过45℃,如果补偿导线没有穿管而直接暴露在投煤口附近,其环境温度可能超过100℃,这会超过补偿导线的工作温度,带来较大误差。

5.7补偿导线中间有接头,接头处接触不良,导致误差

在长距离敷设补偿导线中,长度不够时允许有接头,接头处理不当可能导致误差(测量值偏小),应连接可靠并做好绝缘。

5.8补偿导线与动力电缆平行敷设,信号被干扰,导致误差

补偿导线敷设时,应该与动力电缆隔开,尤其是避开变频器输出电缆。可以穿镀锌钢管敷设或单独敷设在另一个电缆桥架内。如果补偿导线与动力电缆敷设在同一桥架内,应选用设置屏蔽隔板或交叉敷设,或选用

屏蔽型补偿导线。否则测量结果会出现波动不准确。

5.9补偿导线距离太长,因信号衰减,导致误差

热电偶的信号很低,为微伏级,如果使用的距离过长,信号的衰减和环境中强电的干扰偶合,足可以使热电偶的信号失真,造成测量结果不准确或波动较大。烧结砖生产线隧道窑测温仪表箱放置于窑炉中部,热电偶补偿导线的平均长度一般为40m(最长不超过70m),相对较长,所以,选用KX补偿导线是应选用φ1.5mm2线径的导线。一般不允许把仪表箱放在中控室或窑炉两端,这样补偿导线会更长,会有测量误差。

5.10没有定期检查更换热电偶,设备陈旧导致误差

热电偶作为电气元件.是有寿命的。一般认为,K型热电偶的工作寿命约为1万h。烧结砖生产线的隧道窑,全年24h连续运转,也就是说,平均1.2年就需要更换一次热电偶。热电偶的寿命同时受到铠装保护管的影响,保护管破裂,热电偶也就不能用了。应定期检查热电偶的破损程度,并用标准热电偶校对旧热电偶的数据,如果误差较大,应该及时更换。

6总结

通过对烧结砖生产线隧道窑烧结工艺及窑温检测系统的分析,在隧道窑温度测量系统中,科学选择“镍铬-镍硅,K型铠装普通型热电偶”和

K型热电偶专用延伸型补偿导线KX(镍铬-铜镍),正确使用热电偶及其补偿导线,了解热电偶和补偿导线工作原理,避免文中所述错误的发生,以保证测量结果的准确性,从而有依据的调节烧结砖生产线的风机、窑车运转、燃烧等系统,保证烧结砖的品质和产量,达到节能降耗的效果。