Pt100温度传感器引线焊接方法试验

发布时间:2023-02-20

浏览次数:

摘要:采用电阻压力焊和超声波焊对

Pt100温度传感器芯体引线与铜多股连接线进行焊接,研究不同焊接制造工艺对Pt100传感器可靠性影响。试验结果表明,电阻压力焊和超声波焊的焊接外观、接头力学性能、电阻特性和允差值等,均满足GB/T30121--2013《

工业铂热电阻及铂感温元件》要求,可靠性和焊接结果的重复性也较好。

1概述

随着列车运行速度的不断提高,轨道车辆安全可靠性受到人们的高度关注,对轨道车辆监测系统的要求也越来越高。Pt100温度传感器具备应用温度范围广、稳定性好、测量精度高等优点,在轨道车辆监测系统有广泛而重要的应用。

Pt100温度传感器芯体引线与连接线常采用电阻碰焊方法焊接。电阻碰焊是利用正负两极在瞬间短路时产生的高温电弧来熔化焊料或被焊材料,来达到使它们结合的目的。电阻碰焊工艺对焊工的水平和经验要求高,人工操作无法在保证引线长度的同时,严格控制接头热输人,常出现引线过热烧损或焊接引线熔人不足现象,焊接结果的重复性较差。

Pt100温度传感器作为轨道车辆监测系统的重要元件,其性能的优劣直接影响人们对轨道车辆运行安全可靠性的判断。而传统焊接方法焊接结果的重复性较差,存在大量焊接不合格品。因此,采用电阻压力焊和超声波焊对Pt100温度传感器芯体引线进行焊接,对比分析外观检测、RT检测、电阻测试、常温力学性能测试、热态力学性能测试、允差测试等测试结果,开展可靠性试验验证。

2试验材料与方法

2.1试验材料

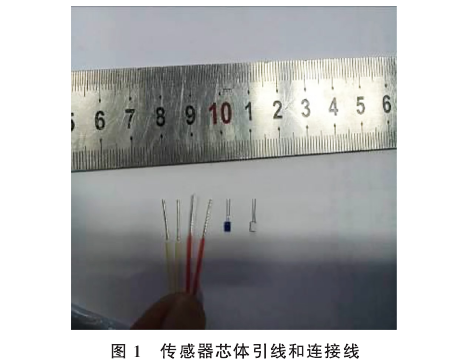

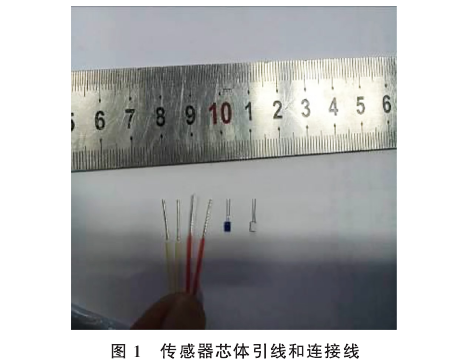

试验材料为直径约0.2mm表面镀铂的镍丝传感器芯体引线和直径约0.5mm表面镀锌的铜多股连接线、传感器芯体引线和连接线如图1所示。

2.2试验方法

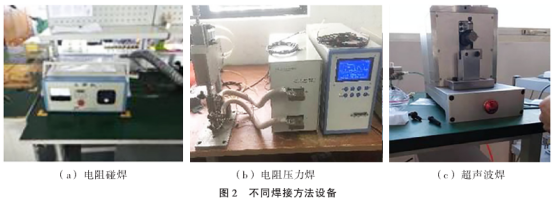

分别用电阻碰焊、电阻压力焊和超声波焊对传感器芯体引线与多股铜连接线进行焊接。不同焊接方法设备如图2所示。

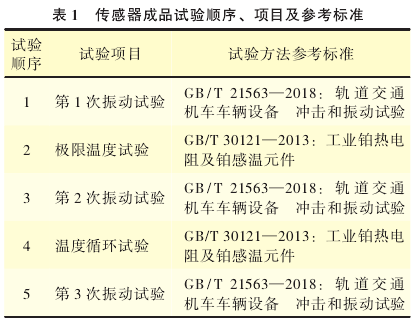

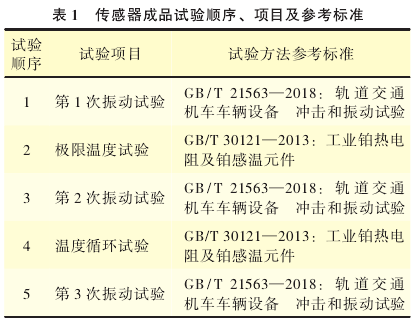

焊接完成后所有试样采用X射线仪(YXLON)进行RT检测,检测是否存在芯体引线烧损和熔人不足的现象。完成检测后,部分试样在材料试验机上进行拉伸试验;部分试样制作Pt100温度传感器半成品试样,并在制冷恒温槽和温度自动检定系统中对传感器半成品试样进行30℃和100℃的允差值检测;部分试样制作Pt100温度传感器成品试.样,并根据相关标准对成品试样进行验证试验。传感器成品试验顺序、项目及参考标准见表1。

3试验结果与分析

3.1外观检测

采用20倍放大摄像头检测引线和连接线焊接处外观。不同焊接工艺焊缝外观如图3所示。从图中可知,电阻压力焊和超声波焊铜线和传感器引线焊缝表面都无明显毛刺、凸起及引线弯曲现象,不影响后续工序胶装及性能,符合封装要求,而电阻碰焊焊接表面存在凸起焊珠。

3.2电阻测试

对Pt100传感器进行电阻测试,电阻压力焊、超声波焊与电阻碰焊试件的电阻值都是1100,符合CB/T30121--2013铂热电阻分度表要求,电阻压力焊和超声波焊工艺不影响产品电阻性能。

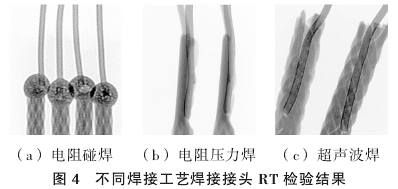

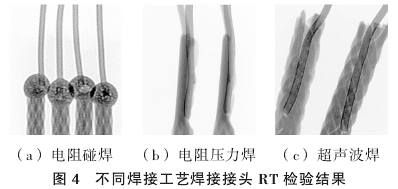

电阻压力焊是通过电极施加压力,利用电流流过接头的接触面及邻近区域产生热量进行焊接。超声波焊是利用超声波的高频振动波传递到需焊接的物体表面。在加压的情况下,使焊件接触表面产生强烈的摩擦作用,形成分子间的熔合实现焊接。在超声波焊焊接过程中,没有电流流过焊件,也没有外加高温热源,是--种特殊的固态压焊方法[4←61焊接质量主要依靠RT检验来控制,通过RT检验底片来观察是否存在引线熔人不够、引线烧损等不合格情况。不同焊接工艺焊接接头RT检验结果如图4所示。

从图4可知,电阻焊和超声波焊试样传感器引线熔人铜连接线的长度都和搭接长度一致,传感器引线也可控制在铜连接线中心,铜连接线与引线连接处不存在热输人过大引发的引线烧损现象。而电阻碰焊是通过短路高温来熔化被焊材料,在焊接过程中,无法在保证引线长度的同时,严格控制接头热输人,常出现引线过热烧损或焊接引线熔人不足现象。

电阻碰焊焊接质量主要依靠RT检验来控制。目前,电阻碰焊的合格率仅为70%。通过分析22件试样焊接数据可知,超声波焊除前期1件用于调试焊接参数外,其余21件焊接合格率为100%。电阻压力焊除前期2件用于调试焊接参数外,其余20件焊接合格率为100%。这是由于电阻压力焊和.超声波焊可以调整压力、焊接时间或振荡频率等参数。这样,既可保证焊接时间和搭接长度一致,又可消除人为操作偏差,避免引线过热烧损及焊接过程中铜线和芯体引线搭接长度缩短。

3.3力学性能测试

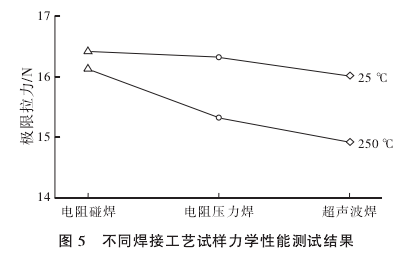

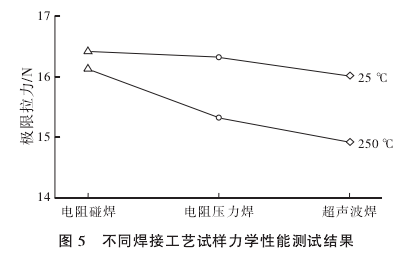

将电阻碰焊、电阻压力焊和超声波焊试样分别在常温(25℃)和250℃进行拉伸测试,每种焊接工艺拉伸3件试样,取其平均值。不同焊接工艺试样力学性能测试结果如图5所示。

从图5数据可知,常温下电阻压力焊和超声波焊与电阻碰焊试样极限拉力值无明显差异。

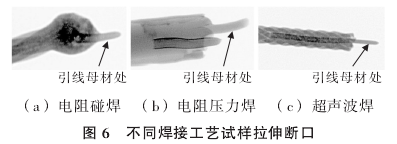

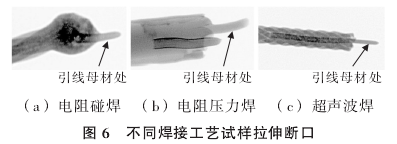

不同焊接工艺试样拉伸断口如图6所示。

常温下进行拉伸试验,在13N力下保持1min,电阻碰焊、电阻压力焊和超声波焊试样均未出现裂纹、撕裂等缺陷,外观保持良好。从250℃极限拉力测试结果可知,3种焊接工艺均满足力学验收客户验收要求:热态极限拉力不低于常温极限拉力50%,电阻压力焊与超声波焊无显著差异,且拉断试样均断裂在引线母材处,未在焊缝和热影响区。通过力学测试可知,3种焊接工艺其焊缝力学性能均能满足使用要求,即常温极限拉力不低于8N。

3.4允差检测

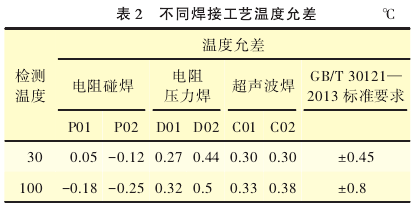

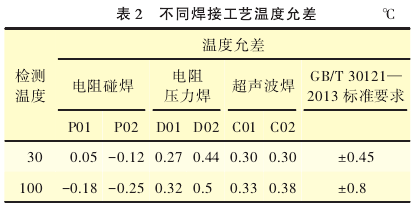

依据CB/T30121--2013,允差是指铂热电阻实际的电阻-温度关系偏离分度表的允许范围。不同焊接工艺温度允差见表2。

每组焊接工艺检测2件试样。从测试结果可知,3种焊接工艺半成品试样30℃和100℃环境下都满足允差标准要求:B级30℃允许范围为±0.45℃,B级100℃允许范围为±0.8℃。

3.5成品试样可靠性验证

为进一步验证超声波焊接和电阻压力焊对芯体引线和铜连接线焊接点的可靠性,对Pt100传感器成品试样分别进行振动试验、极限温度试验和温度循环试验,每种焊接工艺测试6件试样。

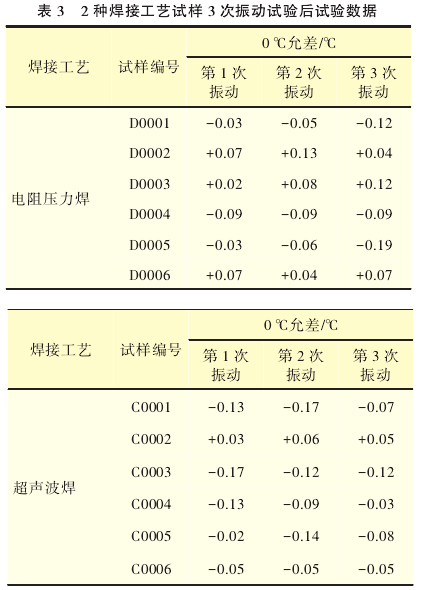

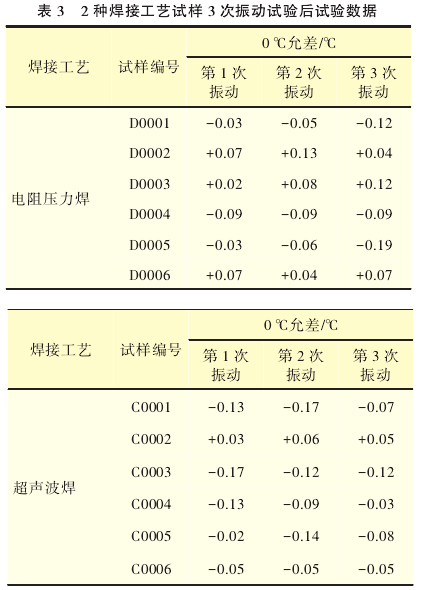

2种焊接工艺试样3次振动试验后试验数据见表3。

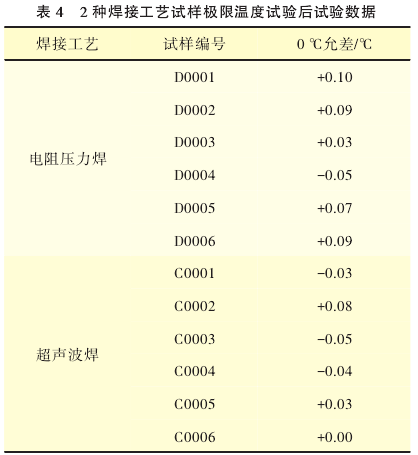

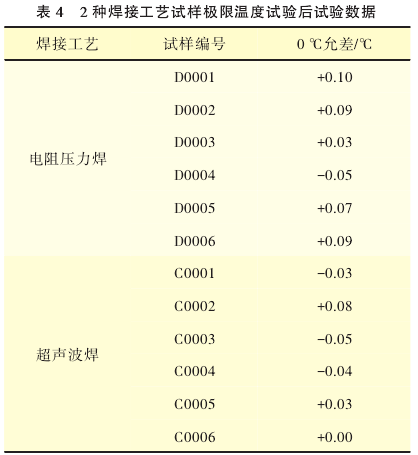

2种焊接工艺试样极限温度试验后试验数据见表4。

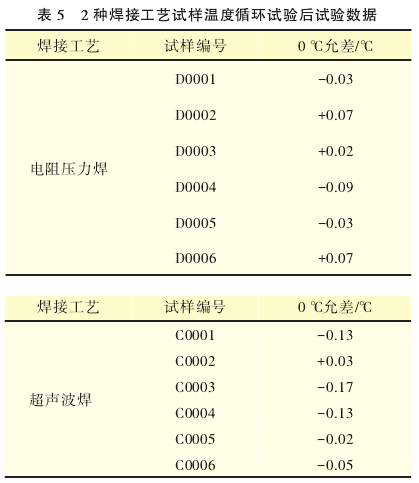

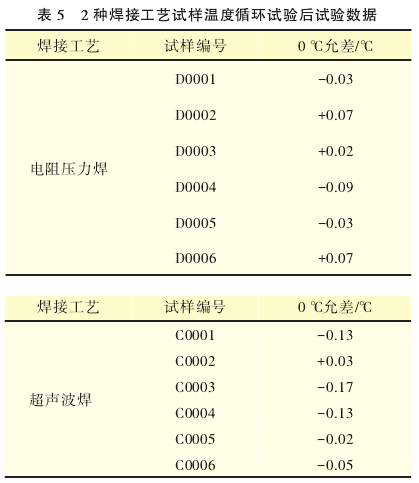

2种焊接工艺试样温度循环试验后试验数据见表5。

信号线对屏蔽线之间、信号线和屏蔽线对传感器外壳之间的绝缘电阻都大于9999MΩ。依据GB/T30121-2013要求,在常温条件下,用1000V直流兆欧表测量传感器信号线对屏蔽线之间、信号线和屏蔽线对传感器外壳之间绝缘电阻,绝缘电阻应大于200MΩ。0℃电阻值应符合B级允差(±0.3℃)要求。用500V直流兆欧表测量传感器信号线和屏蔽线对传感器外壳之间绝缘电阻,高温绝缘电阻应不小于10MΩ。从振动试验、极限温度试验和温度循环试验的数据可以看出,所有试样0℃允差值都符合B级允差(±0.3℃)要求,绝缘电阻值也都大于200MΩ。通过以上试验结果得出,电阻压力焊和超声波焊接试样焊接可靠性满足使用要求。

4结论

电阻压力焊和超声波焊2种焊接工艺试样的焊接外观、接头力学性能、电阻特性和允差等性能均良好,2种焊接工艺并无显著性差异,均满足GB/T3012-2013要求。电阻压力焊和超声波焊可通过参数设置消除因为人为操作因素产生的偏差,避免芯体引线过热烧损及焊接过程中铜线和芯体引线搭接长度缩短,焊接结果的重复性较好。相比常用的电阻碰焊工艺,电阻压力焊和超声波焊能显著提高传感器引线焊接合格率,有望替代电阻碰焊工艺。