快速响应贵金属薄膜热电偶的研制

发布时间:2023-05-10

浏览次数:

摘要:为满足高端武器装备壁面快速测温的需要,研制一种贵金属铂-铂铑

快速响应薄膜热电偶。利用离子束溅射沉积钽过渡层、铂-铂铑敏感功能层和氧化铝保护层,以光刻掩膜形成热电偶图形,再采用铂浆烧结引线和釉料封接,制备出热电偶样件,最终对样件进行微观分析、静态标定和动态标定。实验结果表明

热电偶的静态温度性能与标准

R型热电偶测试曲线吻合度较高,薄膜热电偶的动态响应时间可达到50ms量级,薄膜热电偶在600~1200℃范围精度约0.9%。所研制的快速响应贵金属薄膜热电偶具有快速响应和精度高高温测试等特点,可解决武器装备壁面高温快速测量的问题。

1引言

温度参数测量很重要,测量方式也很多,但部分高端领域的温度测量却缺乏有效的手段,如发动机内壁、超音速飞机外壁、导弹火箭外壁、航天飞机外壁的表面温度测量等,要求温度传感器具有测量温度高、热动态响应时间短、灵敏度高体积小、集成方便等功能,而目前国内相关测试技术尚在起步阶段。随着薄膜技术的飞速发展,薄膜温度传感器成为解决这一系列苛刻问题"的可能途径。为此,提出一种新型贵

金属薄膜热电偶,其热电极和热结点均为微米量级贵金属薄膜,通过对产品结构与功能进行合理设计,研制出适用的产品,具有良好的性能。薄膜式热电偶可沉积在相关被测表面,对原有温度场影响小,增强产品抗干扰能力,延长使用寿命,尤其适合各种壁表面瞬态温度测量。

下文将对其技术路线及产品性能试验结果展开介绍。

2.设计原理

薄膜热电偶的测温原理是基于热电偶的热电效应,即通过将吸收的热量转化为热电势输出来测量温度。热电偶产生的热电势,也称作塞贝克电势,是由珀尔贴电势和汤姆逊电势共同组成的。将两种不同的导体A和B连接在一起组成一个闭合回路,在A和B的接触面由于两种导体的自由电子密度不同,会发生自由电子的扩散,即产生珀尔贴电势,其中自由电子密度以及界面间自由电子扩散速率与所处温度有关。在-段均匀导体上施加一定的温度梯度,令导体两端的温度不同,由于导体中自由电子的扩散速率受到温度的影响,高温区域的电子扩散速率将会大于低温区域,使得电子总体呈现出由高温区域向低温区域扩散的效果,此时在导体的两端即会产生汤姆逊电势。

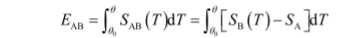

薄膜热电偶与普通丝状热电偶相似,由两种不同材料的薄膜电极A和B首尾相连组成闭合回路,当回路两接点温度不同时,在薄膜回路中将产生热电动势EAB,且有

式中:

SAB(T)----薄膜热电偶的塞贝克系数;

SA(T)----薄膜电极A的绝对热电势率;

SB(T)----薄膜电极B的绝对热电势率;

θ----薄膜热电偶热端温度;

Θ0----薄膜热电偶冷端温度。

3技术路线

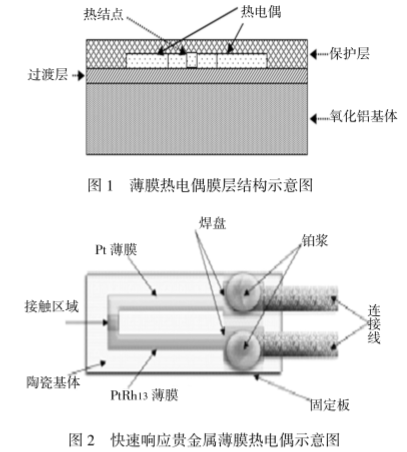

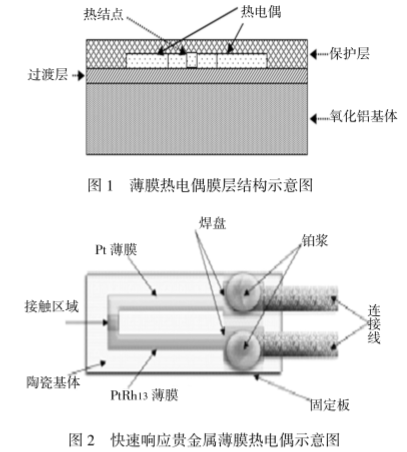

基片在加工及装片等工艺过程难免受到划伤出现亚微米划痕。在其表面直接淀积贵金属热电偶薄膜将导致不均匀,甚至不连续的缺陷,这在高温环境下是最薄弱的失效部位。因此需淀积过渡薄膜层以保证热电偶薄膜在高温条件下的稳定性,增强热电偶薄膜与基片的结合力,改善薄膜和基片的应力匹配。随后,在过渡层表面制备铂和

铂铑热电偶薄膜。所研制的高温热电偶工作在高温环境下,为了保持热电偶的性能稳定,需在热电偶薄膜表面制备Al2O3保护膜。薄膜热电偶膜层结构如图1所示,由氧化铝基体、过渡膜层(Ta)、薄膜热电偶(Pt-PtRh13)、保护膜(Al2O3)、以及引线(Pt和PtRh13丝)等构成-。所设计的快速响应贵金属薄膜热电偶如图2所示。

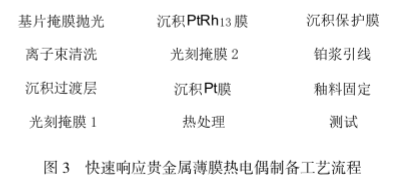

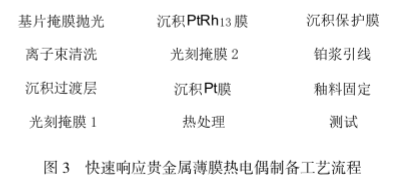

所设计的快速响应贵金属薄膜热电偶制备工艺如下:首先对氧化铝(99瓷)基体表面进行抛光处理,而后将Al2O3陶瓷基体置于丙酮、酒精和去离子水中分别超声清洗10min,后用干燥的氮气吹干陶瓷基片表面并置于烘箱中烘干;基片表面进行离子束清洗,并采用离子束溅射镀膜的方式沉积过渡层。采用光刻工艺在基片表面制备PtRh;掩膜图形,通过离子束溅射镀膜方式沉积PtRh;电极材料,与Pt-Rh电极采用相同的图形化方法和离子束溅射镀膜方法制备Pt电极;芯片进行热处理工艺,随后沉积Al2O3保护膜;热电偶电极采用具有优良导电性能的铂浆及铂和铂铑丝连接引出电信号,并通过釉料烧结进行固定,完成封装的薄膜热电偶进行相应的性能测试。具体工艺流程见图3。

4分析与试验结果

4.1膜层微观分析

快速响应贵金属薄膜热电偶Pt-PtRh;3分别于600℃、700℃、800℃、900℃进行热处理,并在高温下保温60min,然后对不同温度热处理的薄膜热电偶进行常温电阻值测量及薄膜显微形貌观测分析。如图4所示为薄膜热电偶电阻值与热处理温度关系曲线,其中1#、2#样品分别为初始电阻640和730的薄膜Pt-PtRh;热电偶,通过两个样本的阻值变化及形貌变化可反映出热处理工艺对样品的影响。图5为1#样品经不同温度热处理后薄膜热电偶显微形貌图。

从图4可见,随着热处理温度的升高,电阻值逐渐降低;随着温度进-步升高电阻值反而升高。这是因为600℃~800℃热处理使热电偶膜层缺陷减少,薄膜更加连续致密,其电阻值逐渐降低;而温度进一步升高至800℃~1000℃时,在此高温下Rh发生氧化以及晶粒异常长大,甚至出现晶粒离散不连续,形成网状结构等,导致热电偶薄膜电阻值持续升高。从图5可见800℃热处理的热电偶薄膜在整个热处理温度区间最致密。可见薄膜热电偶薄膜于800℃热处理时其阻值达到最低,膜层致密化程度也较高。

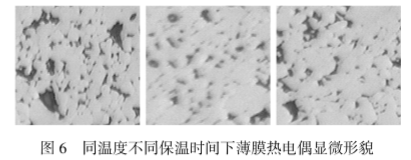

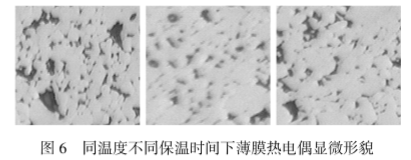

将薄膜热电偶在800℃热处理温度条件下分别保温30min、60min.90min,观察其表面形貌并考察保温时间对薄膜质量的影响,实验结果如图6所示。从图可见在该热处理温度下60min的热处理时间可令热电偶薄膜膜层最致密。

综上分析,研制的贵金属薄膜热电偶在热处理温度800℃、保温时间60min的条件下热电偶薄膜阻值较低,致密度最高,为较优的制备工艺条件。

4.2静态温度特性

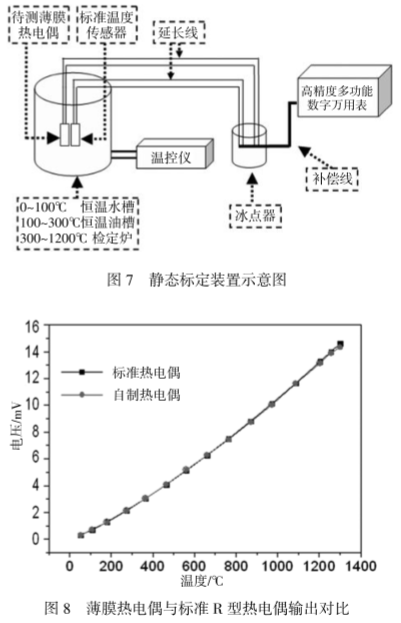

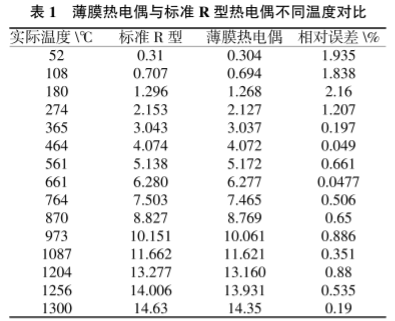

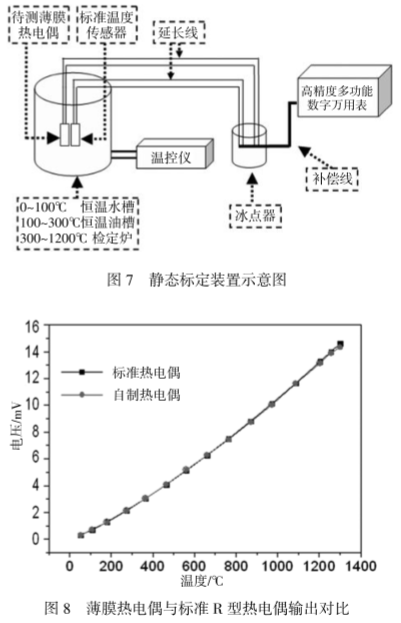

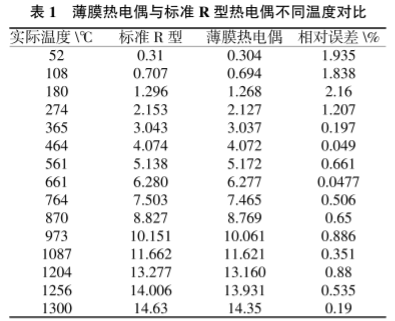

如图7所示进行静态标定。将待标定薄膜热电偶与二等标准热电偶或A级标准铂热电阻对应放人水槽、油槽和检定炉的同一温度场中,它们的冷端分别置于0℃的冰点器中,调节精度高温控仪使温场达到检定点温度,待温度恒定后,用数字万用表测量标准热电偶及待测薄膜热电偶的热电势值。测试结果曲线及数据见图8及表1。

由图8和表1可知,薄膜热电偶与标准热电偶的热电势输出基本相同,曲线也吻合得很好,通过离子束溅射沉积的薄膜热电偶基本.上能够达到丝状

R型标准热电偶的水平。

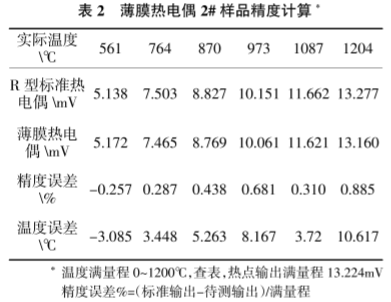

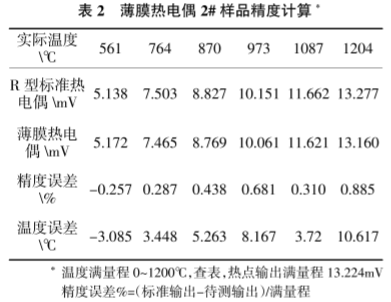

选择与薄膜热电偶同材质的丝状R型热电偶的分度表作为标准,将薄膜热电偶测量数据与该标准分度表对比,计算其精度,见表2。

由表2可知,薄膜热电偶在600~1200℃间的测量精度达到0.89%FS。

4.3动态响应

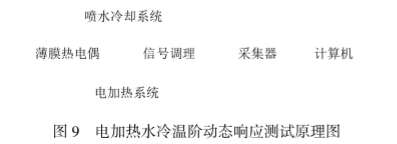

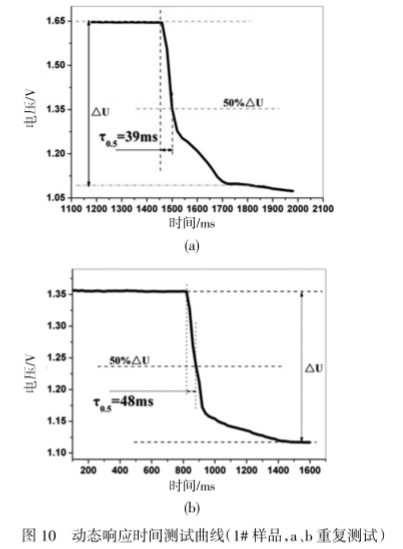

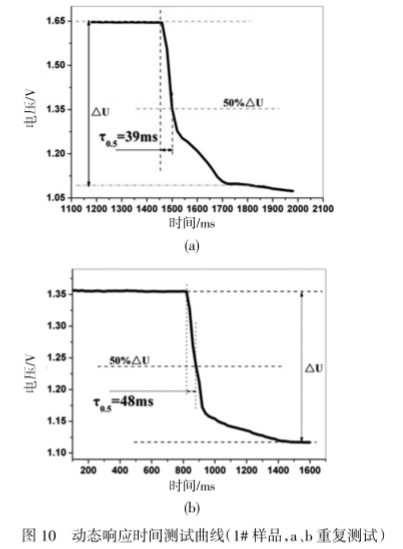

提出一种电加热水冷温阶动态响应测试方法,测试原理见图9。把薄膜热电偶本身作为加热电阻,给其一定的电压,使其自加热到一定温度,然后断掉加热电源,接通数据采集系统,接着用喷枪喷射高速水流于热电偶结点处,人为给薄膜热电偶结点处制造从高温到低温的温阶,通过作图法,计算出τ值。取1#样品测试处理,实验数据如图10所示。

由图10可见,传感器动态响应时间Tas处于50ms量级,完全可以满足目前诸多领域对温度测试的快速响应要求。

4.4高温稳定性

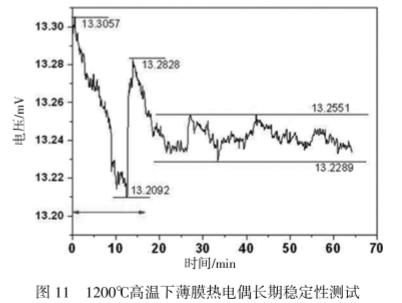

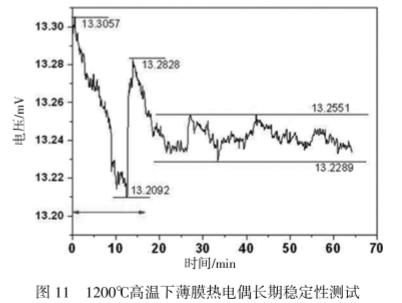

取1#薄膜热电偶样品,在常温状态下直接放人1200℃高温炉中,高温炉保温,观测1h过程中薄膜热电偶热电势变化,可知其高温稳定性,见图11。

由图11可知,在1200℃高温下,经过1h观测,薄膜热电偶热电势输出变化很小,最大误差0.5%。前15min(包含温度源2~39℃变化),温度向上波动约为0.618%(7.414℃),温度向下波动约-0.112%(-1.343℃);后50min,温度向.上波动约为0.235%(2.82℃),温度向下波动约-0.0371%(-0.445℃)。

4.5小结

Pt-PtRhy3贵金属薄膜热电偶经温度800C、保温时间60min热处理,可得到膜层微观结构缺陷少、质量较好、性能稳定的结果;薄膜热电偶的静态温度性能与标准R型热电偶测试曲线吻合度较高,可以沿用标准R型的分度表;薄膜热电偶的动态响应时间可达到50ms量级;研制产品在600~1200℃范围内精度约0.9%;在1200℃连续工作lh条件下输出漂移小于1%。

5结束语

利用离子束溅射薄膜沉积技术制备了贵金属铂-铂铑热电偶,并对热电偶进行了微观形貌分析、静态和动态标定测试。测试结果表明热电偶的静态温度性能与标准R型热电偶测试曲线吻合度较高,薄膜热电偶的动态响应时间可达到50ms量级,薄膜热电偶在600~1200℃范围内精度约0.9%。研制的薄膜热电偶具有快速响应的特性和精度高温测试的特点,满足高端武器装备壁面快速测温的需要。以此为基础.后续可在高温稳定性方面做进一步深人研究,提高快速响应薄膜热电偶在高温环境下长时间工作的能力。