航空发动机高温壁面热电偶测温应用

发布时间:2023-05-11

浏览次数:

摘要:高温壁面温度的准确测量是航空发动机研制过程中的重要环节。

热电偶是航空发动机高温壁面测温领域中使用广泛的温度传感器。提高热电偶的测温极限、测温精度以及测温可靠性,是航空发动机试验和测试领域迫切需要攻克和解决的技术难题。从

铠装热电偶测温技术、

薄膜热电偶测温技术和热电偶壁面测温技术修正3个方面,对航空发动机

高温壁面热电偶测温技术的研究进展进行了综述。建立热电偶高温壁面测温修正方法将是今后航空发动机高温壁面测温领域需要重点关注的研究方向。

引言

现代高性能航空发动机为了达到更高的推重比和热效率,涡轮进口燃气温度不断升高,使得航空发动机的燃烧室、涡轮和尾喷管等热端部件的工作温度变得越来越高,对航空发动机热端部件的寿命以及安全性提出了更大的挑战。在运行过程中所处的高温环境对航空发动机的设计、研制和试验研究都提出了更严苛的要求。

准确获得航空发动机部件高温壁面的温度,才能够正确评估航空发动机的工作状态以保障发动机安全可靠运行,也是计算性能和寿命的重要依据。提高温度传感器的测温极限、测温精度以及测温可靠性,是航空发动机研制中迫切需要攻克和解决的技术难题。

航空发动机及其部件的性能试验所使用的温度传感器数量相当多。如美国E3航空发动机的核心机进行性能试验时,需要475个温度传感器。由于温度传感器的测温范围从室温到2000K左右,所以温度传感器需要具有相当高的测量精度和良好的动态响应特性,并且尺寸要求也相当严格,还需面临高温、高压、高转速、燃气侵蚀及空间狭小等恶劣工作环境的考验。

航空发动机高温壁面的温度测量方法主要分为接触式测量和非接触式测量两大类。接触式壁温测量方法是将温度传感器与被测固壁表面直接接触达到热平衡从而测量壁面温度,主要包括热电偶测温、示温漆测温热色液晶测温、晶体测温和传感型光纤测温技术等。非接触式壁温测量方法则不需要温度传感器与被测壁面进行直接接触,主要包括辐射测温、荧光测温、传光型光纤测温和声学测温等方式。在选择特定的壁面温度测量方法时,通常要综合考虑需要测量温度的范围、精度、灵敏度寿命、尺寸、成本、制造约束、动态响应特性以及可靠性等因素。测量技术的准确性取决于多种因素,如对绝对温标的校准、安装方法引起的传热干扰、传感龉输出监测和不稳定影响等。

热电偶是当前壁面温度测量领域使用广泛的温度传感器,其测温的基本原理是塞贝克效应。利用热电偶进行壁面温度测量时,将热电偶与被测壁面直接接触,因此不会受到中间介质的影响,具有较高的精度。热电偶因其测温范围广、工作寿命较长体积小、质量轻、便于安装等优点而在高温测量领域得到广泛使用。热电偶也被用来校验辐射式测温、热色液晶等其他测温方式的壁面测温准确性。从铠装热电偶测温技术、薄膜热电偶测温技术和热电偶壁面测温技术修正3个方面,对航空发动机高温壁面热电偶测温技术的研究进展进行了综述,并对航空发动机高温壁面热电偶测温技术的发展方向提出了建议。

1铠装热电偶测温技术

1.1铠装结构材料的改进.

由于裸露式热电偶难以承受航空发动机内部高温高压的严苛工作环境,研究者通过设计不同材料及结构型式的铠装保护结构,提升铠装热电偶对高温工作环境的适应性,提高铠装热电偶高温壁面温度测量的精度。

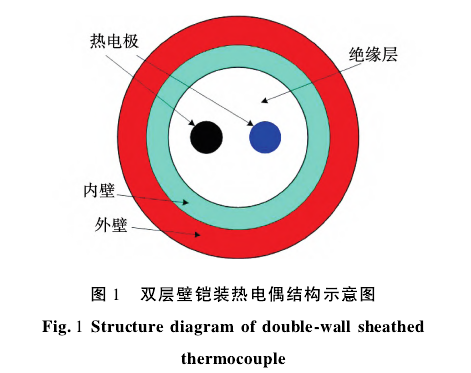

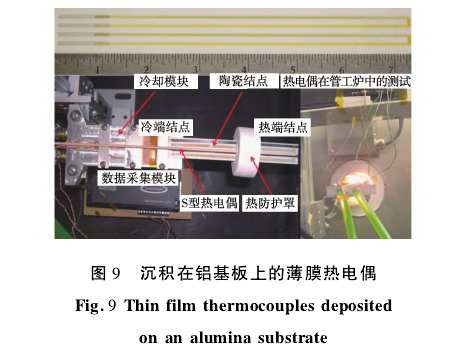

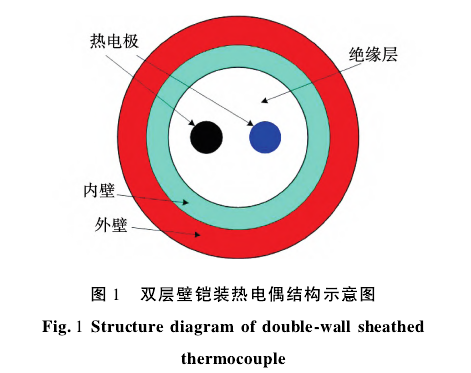

一种用于航空燃气轮机高温壁面温度测量的新型双层壁镍基铠装热电偶,并进行了试验验证,其结构如图1所示。双层壁铠装热电偶内的偶丝受到的污染大大减少,因而其漂移性能得到了显著改善。在1250C时,双壁结构不受热循环引起的漂移影响,而对于常规热电偶漂移的影响较大,且随循环次数的增加而漂移明显。对双壁结构和材料进行适当的设计后,可实现在高达1300℃的温度下安全使用。

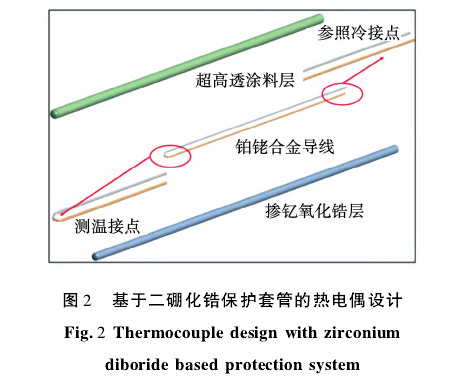

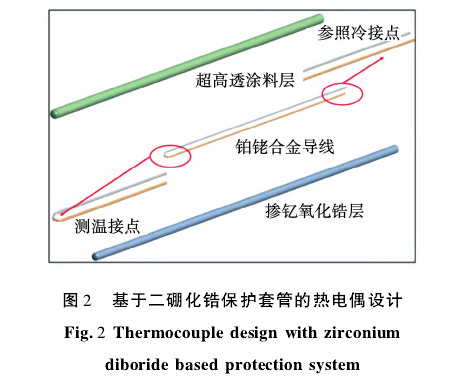

针对火箭喷管、超音速燃烧室和再人飞行器等超高温壁面测量的需要,结合了二硼化锆和钇稳定二氧化锆两种不同的高温陶瓷的优点,提出了一种用于超高温测量的新型热电偶,如图2所示。二硼化锆提供抗氧化、热冲击和流动剪切的保护,而钇稳定二氧化锆提供所需的Pt-Rh合金导线绝缘。所提出的热电偶材料系统可应用于热流密度高达2.5MW/m

2的高焓流中工作,且持续时间高达120s,并具有良好的灵敏度3μV/K,可以在超高温高达2500K的氧化环境中使用热电偶。

测试

N型热电偶持续暴露于1000~1300℃温度范围内以及温度循环交变下的稳定性。试验结果表明,镍-铬-硅(Nicrosil)合金作为保护套管的N型热电偶测温.上限,比铬-镍-铁(Inconel)合金作为保护套管的K型热电偶测温上限高100℃。

NASA埃姆斯研究中心”设计了一种用于极端环境高温测量的小型铠装热电偶,用于测量高超声速飞行器热防护系统材料的温度测量。该铠装热电偶的保护套管由耐3000℃超高温的钽金属制成。通过试验研究和数值模拟方法证明,该热电偶在极端环境下,热保护系统温度测量的响应时间非常短,并且具有非常小的热量人侵。

1.2热电偶技术的改进

由于合金成分的选择性蒸发和热电元件的再结晶,钨-铼热电偶在1800℃以上超高温测量时会出现热电不稳定现象,对于一些超高温测量应用准确性不够。新型石墨基热电偶的设计,如图3所示。给出了新型石墨基热电偶在温度高达1950℃条件下的试验结果。以等静压碳和玻璃碳作为热电偶是最佳组合,在1500℃下使用时,漂移率可达到0.1K/h以下在金属热电偶.不能可靠使用的特定应用中短期使用石墨基热电偶。

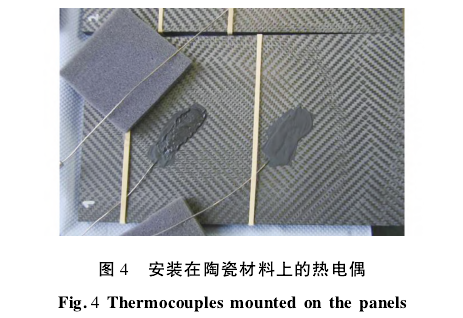

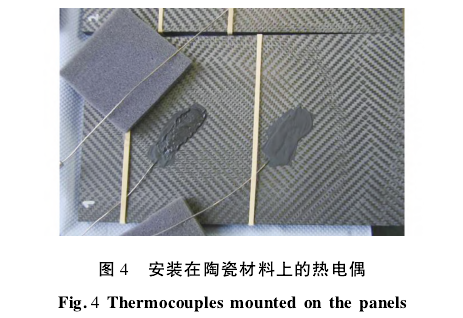

陶瓷基复合材料具有耐高温、强度高、重量轻等优异性能,因而具有替代金属成为新一代高温结构材料的潜力,是替代高温合金的发动机热端结构材料的理想材料。NASA兰利研究中心[9]利用热电偶测量碳-碳化硅和碳/碳陶瓷基平板的温度,如图4所示在氢燃料双模态超燃冲压发动机燃烧器中模拟飞行马赫数为5和6工况进行实验测试,平板内壁的瞬态最高温度高达1400℃。

为了提高热电偶的延展性、可靠性和分辨率,应用掺杂钼和铌的合金开发了高温抗辐射的铠装热电偶,并在1500℃高温下进行了长达4000h的试验测试。比较了锻造、拉伸装配和松散装配等制造方法下热电偶的测温误差。结果表明,松散装配的铠装热电偶具有更高的分辨率和稳定性。

为了探索

C型热电偶在高温下产生漂移的机制,在1500℃高温下对8个C型热电偶进行了一项长时间测试。结果表明,对C型热电偶的漂移产生不利影响的主要是由于氧气的进人。如果测试环境中没有发生氧气进人,热电偶在1500℃下工作1000h后信号仍可稳定输出。

为了将

钨铼热电偶的适用性扩展到超氧化环境,研究了用于高超声速飞行器表面超高温现场测量的钨-铼热电偶抗氧化涂层。采用溶胶-凝胶法在钨铼合金表面成功地生长出了高质量的抗氧化涂层,并选择了ZrO2、HfO2、ZrB,和SiC作为涂层的主要复合材料。在氧化环境下,用2500℃氧乙炔火焰对该钨-铼热电偶进行了测试,发现热电偶工作时间可达1800s以上。

针对航空燃气轮机中使用的高温热电偶提出了一种新的寿命预测方法。该方法将基于盐沉积法的加速实验室测试结果与其他来源获得的信息相结合,其他来源数据包括燃烧室试验台测试、发动机维修后返回的探头的冶金分析以及安装在航空燃气轮机的传感器在长期运行过程中获得的温度数据。高温热电偶寿命的新方法能为热电偶的改进设计提供技术支撑。

2薄膜热电偶测温技术

与传统的

金属丝线式热电偶不同,

薄膜热电偶不需要对被测高温表面进行任何加工,可保持表面结构完整。薄膜热电偶直接溅射沉积在表面上,厚度仅在几微米的数量级上,比热电偶丝的尺寸要小多个数量级。薄膜热电偶在表面上增加的质量可以忽略不计,并且对流过表面的气体流动产生相当小的干扰,对工作环境的温度影响很小。薄膜热电偶的时间常数很小,热响应速度相当快,能够对被测高温壁面进行较为正确的动态温度测量。

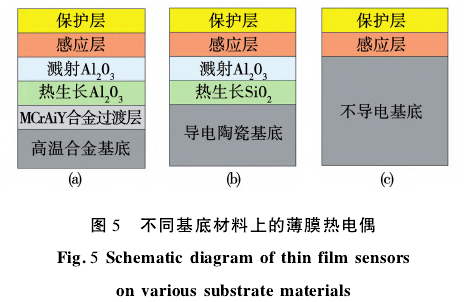

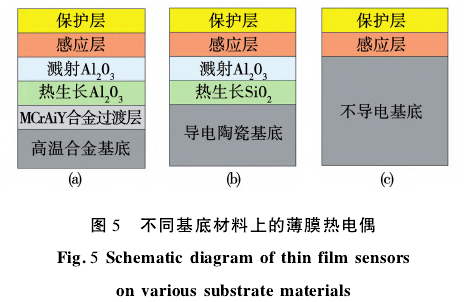

薄膜热电偶在不同材料基底上的制造过程需要定制,以确保热电偶和基底之间良好的粘附性和无化学相互作用。图5显示了在导电和不导电基板上制备的薄膜热电偶层结构示意图[14。由图5(a)可知,对于导电金属基板,如高温合金材料,首先通过电子束蒸发或溅射沉积将MCrAlY涂层沉积到基板上(M可表示Fe、Co、Ni或Co和Ni的组合)。通过热处理,这种涂层形成稳定的、粘附的电绝缘氧化铝层。另外一层氧化铝溅射沉积或电子束蒸发到表面,以填补生长氧化物中可能出现的针孔或裂纹。由图5(b)可知,对于导电性陶瓷材料(如碳化硅),则首先通过热氧化以形成稳定的、粘附的二氧化硅层,然后是另一层用来绝缘的氧化铝层。热电偶的感应层被制作到氧化铝层上。由图5(c)可知,对于不导电材料,如氮化硅、氧化铝和莫来石,薄膜传感器是直接在不导电材料表面制造的。根据感应层材料的不同,可将薄膜热电偶分为金属合金类薄膜热电偶、陶瓷及复合类薄膜热电偶。

2.1金属及合金类薄膜热电偶

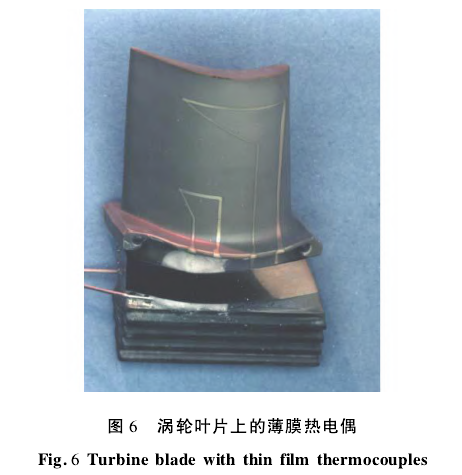

NASA刘易斯研究中心[15]在涡轮叶片表面制备了K型薄膜热电偶,并与传统的丝线式热电偶在室温至1050K温度范围内进行了对比验证。结果发现,两种方法测得的温度具有良好的一致性。在1020K的稳定温度水平下,薄膜热电偶的温度比参考热电偶的温度低约9K。在瞬态运行过程中,薄膜热电偶的测量值最多比基准热电偶低25K。

应用

s型薄膜热电偶测量了发动机实际涡轮叶片的表面温度。试验在温度为1250K,马赫数为0.5的燃烧室排气装置中进行,持续时间达60h,热循环71次。6个薄膜热电偶的平均失效时间为47h。在真实的发动机测试中,增大薄膜厚度和增加保护层是减少薄膜热电偶漂移的有效措施。

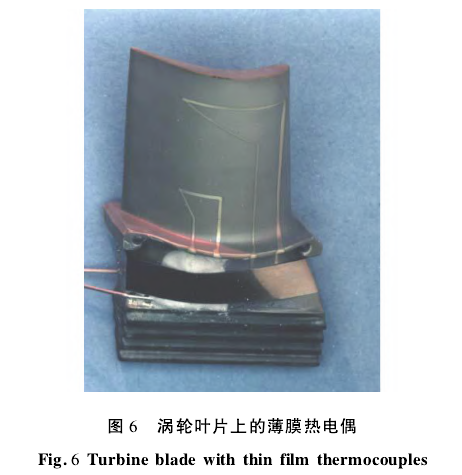

NASA格伦研究中心先后在镍基高温合金、碳化硅、氮化硅、莫来石、氧化铝陶瓷、陶瓷基复合材料及金属间化合物等基体系统上制备和测试了-系列金属及合金类薄膜热电偶,该型热电偶先后应用在运载火箭、太空飞行器和地面试验系统等的高温测量中。图6为在航天飞机主发动机涡轮叶片上制备的R型薄膜热电偶。

采用射频溅射技术分别在氧化铝和莫来石表面制备了铂一钯薄膜热电偶,并在高温氧化环境下对热电偶进行了表征。试验结果表明,该薄膜热电偶在1000℃下确实表现出了优良的稳定性,漂移率与商用K型丝线热电偶相当。铂-钯薄膜热电偶在燃气轮机热端部件的高温测量领域有相当大的应用潜力。

一种钨-钨铼的超高温薄膜热电偶,用于导弹喷嘴和火箭内表面的温度测量,并对薄膜热电偶的测温过程进行了建模和仿真。薄膜热电偶能在300~2900K的温度范围内进行温度测量。

为了避免热电偶探头在高温环境下使用时发生成分分离,在热电偶探头尖端溅射沉积了纯金和铂薄膜,并将其安装在F117涡扇发动机上监测其压缩机区域引气通道的温度。该薄膜热电偶的响应速度比传统的嵌人式

K型热电偶更快。

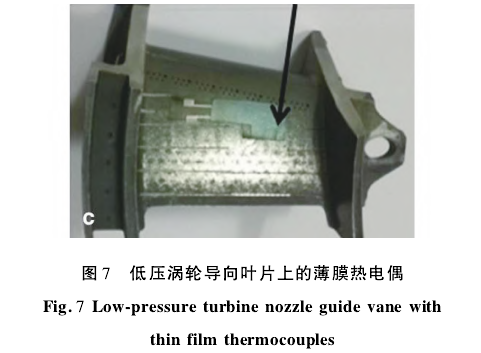

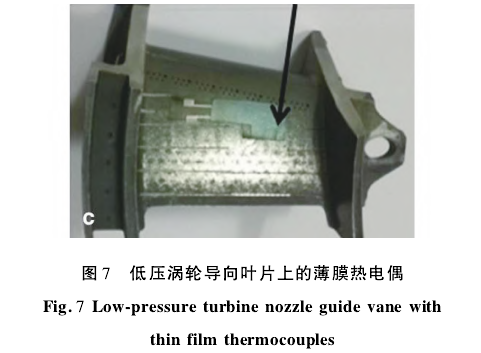

使用电子束蒸发工艺在镍基高温合金涡轮导向叶片表面沉积制成K型薄膜热电偶,如图7所示。该K型薄膜热电偶的时间常数为1.11784ms、漂移率为0.4℃/h、塞贝克系数为42μV/℃。该薄膜热电偶与丝线式K型热电偶在热电特性、响应特性等方面具有良好的一致性。

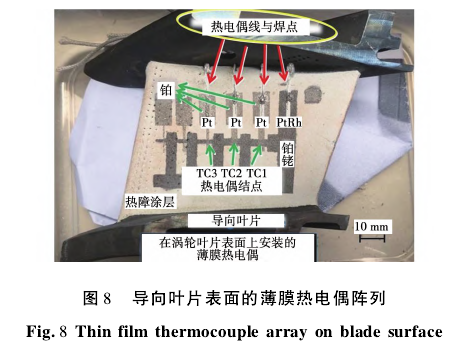

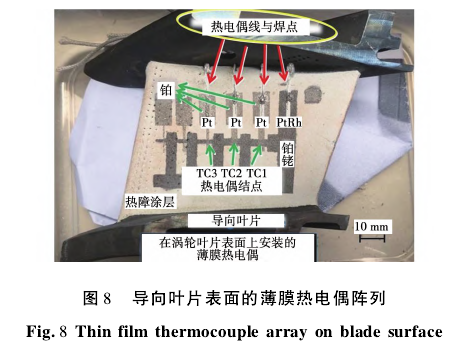

采用曲面MEMS技术在叶片表面原位集成R型薄膜热电偶传感器阵列,如图8所示。该薄膜热电偶阵列能够测量不低于800℃的高温,灵敏度为12μV/℃,并能够快速检测瞬态温度分布,响应速度小于10μs。。该薄膜热电偶阵列可用于红外热像仪等其他测温方法的校准,也可用于优化涡轮叶片设计的冷却效果验证。

2.2陶瓷及复合类薄膜热电偶

金属及合金类的薄膜热电偶在1000℃以上的高温环境中因挥发和氧化而导致其性能不稳定。陶瓷材料则能承受更高的温度,并且抗高温氧化性能更好,因此,陶瓷类薄膜热电偶和陶瓷-金属复合类薄膜热电偶近年来逐渐成为研究热点。

NASA格伦研究中心从高温碳化物和硅化物中遴选出CrSi2和TaC作为薄膜热电偶材料,并进行了高温试验测试。研究结果显示了陶瓷材料作为超高温热电偶的重要前景。高温氧化的稳定性是薄膜热电偶要解决的重要问题,因此,需要对添加额外的保护层进行研究。

陶瓷类薄膜热电偶在高温下的热电响应特性进行了试验测试。利用靶材射频溅射法制备的含有NiCoCrAlY和氧化铝的纳米复合材料被证明是最有前途的薄膜热电偶材料,其形成的AL2O3保护层通过减少氧的扩散来限制进一步氧化,并最终提供了薄膜热电偶更高的高温稳定性。

采用磁控溅射法在氧化铝陶瓷基体上沉积了具有多层结构的ITO/PtRh:PtRh薄膜热.电偶。在进行多次静态校准后,其测量温度最高可达1000℃,具有优异的稳定性和重复性。在恶劣环境下的使用寿命超过30h,在航空发动机热端部件表面温度精确测量领域具有良好的应用前景。

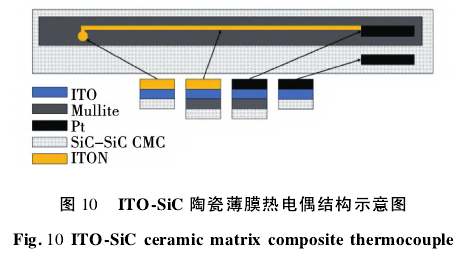

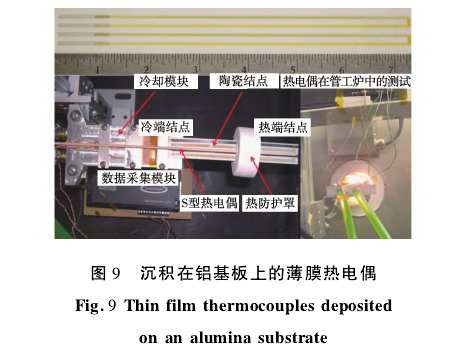

研制了由In2O3和多种ITO合金组成的陶瓷类和陶瓷-铂复合类薄膜热电偶,用于航空涡轮发动机热端部件的温度监测,如图9所示。试验结果表明,所有陶瓷热电偶在室温至1300℃的热循环中均表现出良好的稳定性、重现性和持久性,并且可靠工作时间均超过50h。在所有的热电偶中,以In2O3和In2O3:SnO2(质量百分比为95:5)组成的双陶瓷热电偶性能最好。

针对目前超高温环境下涡轮叶片.上的薄膜热电偶信号存在的问题,研究了耐高温镍合金通孔引线连接技术,验证了所提出的通孔引线连接技术能够满足涡轮叶片表面温度1000℃的试验要求。

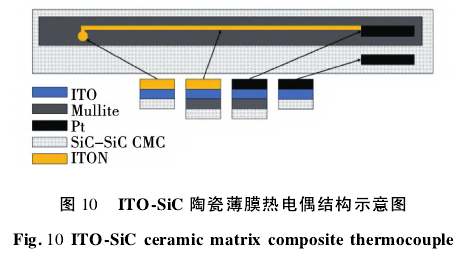

开发了一种新型ITO-SiC陶瓷薄膜热电偶,将被测SiC陶瓷材料本身的SiC作为热电偶的一极,而ITO则作为热电偶的另一极,如图10所示。该薄膜热电偶的漂移速率为3.28C/h。通过反应溅射沉积的ITON保护涂层使这些薄膜热电偶在1000℃下稳定工作。

制备了一种用于高温测量的新型探针型薄膜热电偶。热电偶采用WRe26和In2O,热电材料,实现了高热电输出和耐高温;利用磁控溅射技术将薄膜沉积在圆柱形衬底上;研究了热电偶的退火工艺,以达到最佳性能。标定结果表明,WRe26-In203薄膜热电偶在温差为566.2℃时的热电势达到93.6mV,灵敏度为165.5μV/℃。

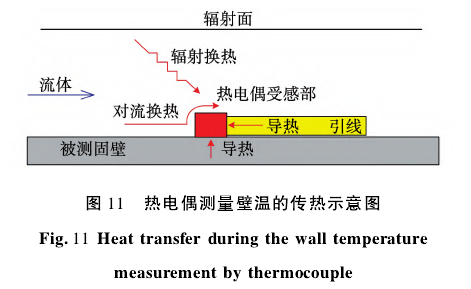

3热电偶壁面测温技术修正

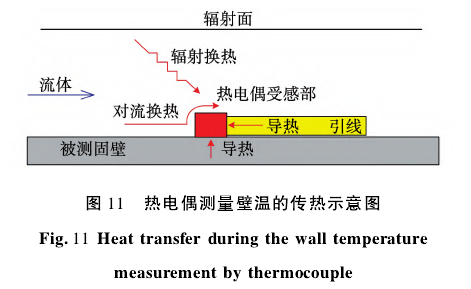

当利用热电偶测量航空发动机高温壁面温度时,热电偶受感部与周边流体进行对流换热,与环境之间进行辐射换热,并与引线之间进行导热,如图11所示。因此,热电偶测量航空发动机高温壁面温度的过程会伴随着对流误差、导热误差和辐射误差,这导致热电偶所显示的温度并不能准确的表示被测壁面的实际温度,降低了热电偶的测温精度。因此,研究并分析热电偶高温壁面测温过程的误差组成以及进行必要的修正,对于准确测量航空发动机高温壁面温度具有重要意义。

试验结果表明,当热电偶正常放置在表面并暴露在环境流体中时,热电偶引线的电气绝缘不能有效地减少所涉及的误差。热电偶引线长度大于其直径50倍时,热电偶引线误差基本可以忽略。高温测量需要考虑不同长度引线导热以及强迫对流的影响。

由于存在热电偶结点位移、接触热阻以及对周围环境换热的影响,在使用热电偶时经常会出现误差。基于热电偶与厚固壁的理想接触模型,利用拉普拉斯积分将热电偶的响应温度与真实基底表面温度联系起来。所得到的热电偶修正曲线与已有的解析表达式很好地吻合。

为了提高铠装热电偶测量瞬态温度的精度,在给定热电偶内部测量温度的情况下,求解屏蔽层表面温度的逆热传导问题,用于估算被测表面的温度,从而可以补偿热电偶测量中的测温误差。沿热电偶引线长度方向存在一个温度梯度,从而导致测温误差。当信号通过保护套管材料传播时,存在时滞和阻尼效应。

预测了在辐射加热装置中热电偶测量陶瓷材料表面温度的误差,分析了热电偶在被测壁面上的不同安装方式对测温误差的影响规律。结果表明,热电偶测温误差最小的方案是将热电偶丝对焊成结点固定在被测壁面上,并将热电偶置于薄保护层内部。

一种评估热电偶测量陶瓷平板表面温度误差的理论和计算方法。该方法基于二维瞬态传热模型,用于单边加热条件下平面陶瓷试样表面温度的热电偶测量。通过理论和实验数据的对比,验证了该方法的有效性。

通过数值模拟和实验研究了热电偶导线绝缘对表面温度测量的影响。结果表明,热电偶引线的临界热绝缘半径没有特定的值,即使大于临界半径,热电偶引线周围的热流率也随着导线直径的增大而不断增大。较小的热电偶丝直径有更准确的测温结果。

基于传热网络图法,建立了预测热.电偶引线沿等温线布置时的壁面温度测量误差的理论模型。根据只考虑主要传热路径的解析解分析结果,给出了降低热电偶测量固壁表面温度误差的有效方法,即降低粘结材料的导热系数,减小热电偶的偶丝直径,热电偶暴露长度与直径比为100左右,尽量让热电偶引线与被测壁面紧密接触。

针对用于航天器隔热材料的高孔隙率纤维复合材料,研究了热电偶测量其表面温度误差形成的主要影响因素及其形成机理。影响热电偶温度读数误差的主要机制是,热电偶的接触

热电阻及其与周围环境的辐射传热,并且这两种影响因素造成了热电偶固有温度的相反偏差。在高热流密度下,辐射热量会穿透到高孔隙率材料的深层,并对位于那里的热电偶的热状态,引人额外的扰动,这可直接影响到最接近材料受热表面的热电偶测温结果。

4总结与展望

热电偶作为传统的测温技术之一,因技术成熟、结构简单、安装方便等优点,在航空发动机高温壁面测温领域中得到了广泛应用。未来,随着航空发动机热端部件的工作温度越来越高,热电偶测温技术仍将发挥重要作用。

(1)铠装热电偶具有测量精度高、动态响应速度快、测温范围广、坚固耐用等优点。随着一些新工艺.新材料和新技术的不断出现和发展,铠装热电偶在航空发动机高温壁面稳态温度测量领域的应用范围也将会更加拓展。

(2)薄膜热电偶具有厚度薄响应速度快、不干扰被测壁面附近气流运动、测温精度高等优点,已被开发应用在高温合金、陶瓷、陶瓷基复合材料等各种航空发动机材料表面温度的测量,在高温壁面的动态温度测量领城展现出广阔的应用前景。与金属合金类薄膜热电偶相比,陶瓷类薄膜热电偶具有更强的高温稳定性,塞贝克系数也更大,在航空发动机热端部件表面的超高温测量领城更具发展潜力。

(3)薄膜热电偶在航空发动机高温壁面温度测量领域所面临的挑战是,进一步开发专用的薄膜传感器系统封装和组件测试设备,不断开发复杂表面的薄膜热电偶制备工艺,提高薄膜热电偶的高温稳定性和耐久性,并解决极端温度壁面测温应用的需求

(4)热电偶测量航空发动机高温壁面温度时存在对流误差、导热误差和辐射误差。热电偶高温壁面温度测量误差预测及修正方面的理论和试验研究尚需完善,尤其是面向高温测量工程实际应用的铠装热电偶测温修正方法尚未真正建立。热电偶高温壁面测温修正方法的建立,将是今后航空发动机高温壁面测温领域需要重点关注的方向。