热电偶自动检定装置的优化

发布时间:2023-06-13

浏览次数:

[摘要]为了最大限度地发挥

热电偶自动检定装置的检定能力,对现有的三套热电偶自动检定系统进行了优化改造。改造的关键技术是设计并制作了检定炉交换控制系统,克服了原有热电偶检定系统之间互不兼容相互干扰等技术瓶颈。通过这套检定炉交换控制系统,可以使多套热电偶检定系统同时工作,并且每个检定系统都可以控制任何一个检定炉,排除了检定过程中存在的安全隐患,并且能够实时监控每一路的检定情况,极大地提高了热电偶(阻)的检定能力和效率。

1优化改造前的热电偶自动检定装置的概况

热电偶自动检定装置是由3套热电偶自动检定系统组成,分别是单炉热电偶自动检定系统、双炉热电偶自动检定系统和双炉热电偶自动检定系统。

1.1单炉热电偶自动检定系统概述

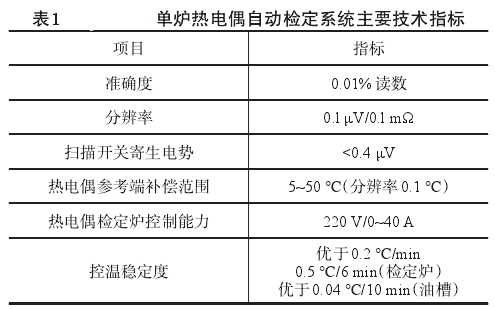

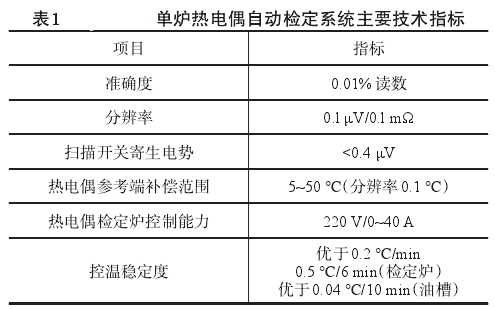

单炉热电偶自动检定系统(以下简称是由计算机、打印机、精度高数字万用表、低电势扫描器/控制器、数字表通信接口卡等组成的自动测试控制系统,是集计算机技术、微电测技术和自动测试技术于一体的新型智能化计量标准装置,主要用于自动检定/校准各种工作用热电偶。它的主要技术指标见表1。

其中,精度高数字万用表选用的是Keithley2000,数字表通信接口卡选用的是GPIB卡,设置为GPIB:0N,LANG:SC-PI,ADDRES:01(每次数字表送检归来必须检查该设置)。低电势扫描器/控制器为TZ.SC-03,具有6通道扫描开关,与计算.机连接选用的是RS-232接口。

该系统采用标准偶控温自带控温软件,一次只能控制一台检定炉,每次检定结束后如需控制其他检定炉,需要人工更换检定炉的接线。此外,该系统还在低电势扫描器/控制器上内置了一个参考端温度测量电路,附带了参考端温度传感器,提供了三种可选择的参考端处理方法,分别是:1)标准偶与被检偶均置于冰点槽中;2)标准偶与被检偶均使用传感器补偿;3)标准偶置于冰点槽中,被检偶使用传感器补偿,增加了参考端处理的灵活性。

1.2双炉热电偶自动检定系统概述

双炉热电偶自动检定系统(以下简称ZRJ-04)继承了原ZRJ-03型智能化热工仪表检定系统的优点,同时增.加了分级低电势扫描开关与扫描控制系统。各检定炉分别采用RS485总线智能仪表和SSR进行控温,其控温温度、PD参.数等可进行遥控设定,并由上位计算机进行集中控制。智能仪表的控温偏差可进行手动或自动修正,以满足检定允许偏差的要求。系统可自动进行控温数据记录和显示,既可集中显示各检定炉的控温参数,又可分别详细显示不同检定炉的工作状态与控温参数,并自动绘制控温曲线。ZRJ-04的主要技术参数与ZRJ-03相同。与ZRJ-03相比,该系统的主要改进部分如下:

1)将ZRJ-03系统的一级低电势扫描器/控制器更换为二级低电势扫描器/控制器,主低电势扫描开关用于各检定炉热电偶信号的多选一.分时选通各检定炉电路。分低电势扫描开关用于每个检定炉中各只被检热电偶和标准热电偶信号的多选一,实现热电偶信号的扫描测量功能。二级低电势扫描器/控制器通过RS-485工业现场总线与计算机通信,接受计算机的控制。通过二级低电势扫描器/控制器,该系统能同时控制2台检定炉,每台检定炉能检定1~10支热电偶。2)温度控制系统采用具有RS4-85通信功能的日本岛电SR-253智能PID调节器作为温度控制器,采用SsR作为功率输出单元,实现精度高交流过零触发,无高次谐波干扰。功率输出相对分辨率优于1/1000。

3)数字表接口采用的是RS-232接口。

4)短炉加热电压为110V,保证了短炉控温的平稳。

1.3DTZ-01型双炉热电偶自动检定系统概述

DTZ-01型双炉热电偶自动检定系统(以下简称DTZ-01)组成与ZRJ-04基本相同。其测量精度为+(0.005%xRead-ing+0.0035%xRange),其余主要技术指标与表1相同。

该系统计算机与多通道低电势扫描器、数字表的连接采用2个RS-232串行接口,系统采用PCI接口RS-232接口卡进行扩展;与热电偶检定炉控温装置、恒温水槽、恒温油槽的连接采用RS-485串行接口,系统采用PCI接口RS-485接口卡进行扩展。

2制约热电偶自动检定装置检定效率的原因

2.1原有检定系统不能同时工作,效率低

原有的3套热电偶检定系统各自的工作原理不同,随机携带的检定炉接线连接混乱,工作效率低。主要体现在以下几个方面:

1)各自的控温原理不同。ZRJ-03是利用标准热电偶进行控温的,而ZRJ-04和DTZ-01采用的是控温偶进行控温的。由于各自的控温模型不同,各检定点的控温时间也不相同。控温原理不同导致这3套检定系统不能相互兼容。

2)原有的3套检定系统可携带的检定炉数量都是固定的:ZRJ-03携带1个检定炉,ZRJ-04携带2个检定炉,DTZ-01携带2个检定炉。各检定系统只能对本身携带的检定炉进行控温,不能对其他2套检定系统的检定炉进行控温,并且每个检定炉检定完毕后从高温降到200。C以下需要两个多小时,这就导致在检定炉降温期间检定系统处于闲置状态,进而影响检定效率。

2.2原有检定系统接线混乱,影响检定效率

由于原有3套检定系统是在不同时期投人使用的,没有经过统一的规划,各检定系统互相独立,布线不规范,信号线和电源线相互穿插。与此同时,被检的工作热电偶长短各异、接线端子完好状态不同。这就导致在热电偶检定出现意外情况时只能逐项排除,查找问题低效,而且有可能在故障排除时带来新的问题,致使查找原因变得更加复杂。这也是影响检定效率的-一个重要原因。

2.3原有系统操作复杂

原有3套检定系统没有进行整合,各自的操作程序不同,.操作复杂。同时检定员对各检定系统的熟悉程度不同,很容易出现错误操作。

此外,原有3套检定系统实时监测不完善,信号线和电源线没有隔离开。接地系统不同使得原有检定装置存在漏电、烧坏检定炉、着火等安全隐患。

3热电偶自动检定装置的优化改造

针对分析出的问题,制定了优化改造方案,主要有以下几个方面。

3.1制作检定炉控制系统

根据各系统的检定时间,结合需要检定的热电偶的尺寸及数量,在保证正常连续工作的基础上,配备了8个检定炉(2短6长),并对所有检定炉进行统--规划、统-一编号,制作了明细的标识,还对3个检定系统进行了统一-的标识。另外,还在检定系统的控制部分和检定炉之间增加了检定炉控制系统。该检定炉控制系统主要由两部分组成:一个是检定系统连接部分,另一个是检定炉连接部分。

在检定系统开始工作后,需要对检定炉控制系统进行自上而下的工作状态确认,在故障发生之前就将故障查出并加以排除,将事故消除在萌芽状态,从而提高检定效率。

3.1.1检定系统连接部分主要组成

1)系统运行指示灯(见图1)共有3个,分别对应3个检定系统。该指示灯用来显示3个检定系统的上电状态,只要检.定系统总电源接通,相应的指示灯就会点亮。

2)控制回路开关(见图2)共有5个,分别对应5个加热控制回路。该开关用来控制加热控制电路的通与断,并对整个控制回路做过流保护。

3)电压指示灯(见图3)共有5个,分别对应5个加热控制回路。该指示灯用来显示5路加热控制回路在接人检定炉前是否正常工作。只要各检定回路在接人检定炉之前能够正常.进行加热控制,相应的指示灯就会间歇式点亮,否则该指示灯不亮,需检查相应的控制回路。

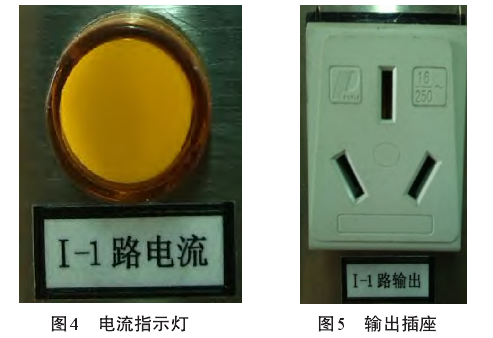

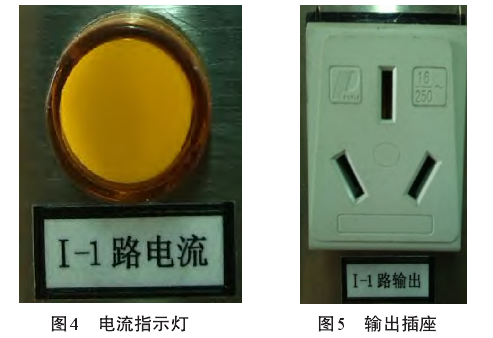

4)电流指示灯(见图4)共有5个,分别对应5个加热控制回路。该指示灯用来显示5路加热控制电路的通断,判断各路所控制的检定炉能否正常加热控温。如果该指示灯间歇式点亮就表明该路加热控制回路控制正常,加热炉加热控温正常,否则,应从以下两个方面进行分析:

①检定炉连接部分的炉电压指示灯不亮,说明检定系统连接部分和检定炉连接部分没有连接上,需检查这两部分之间的连接线,确认其上下连接部分接触良好。②检定炉连接部分的炉电压指示灯间歇点亮,说明从检定炉控制系统到检定炉之间加热控温不正常,-般需检查检定炉的接线是否良好或者检定炉是否损坏。

5)输出插座(见图5)共有5个,分别对应5个加热控制回路,用来输出相应回路的加热控温电源。

3.1.2检定炉连接部分

1)炉接口插座(见图6)共有8个,分别对应8个检定炉,用来接受加热控温电源

2)炉电压指示灯(见图7)共8个,分别对应8个检定炉。该指示灯主要用来判断检定系统连接部分和检定炉连接部分是否连接,如果该灯间歇式点亮,则说明这两部分连接正常。

检定系统连接部分和检定炉连接部分是由控制连接线连接的。为确保安全,该线采用了子母头的设计,为了便于识别,每条控制连接线都做了不同标识。

3.1.3检定炉控制系统的主要功能

1)能够使3套热电偶检定系统同时工作,并同时对8台检定炉中的任意5台检定炉进行加热控温。2)通过该系统,每个检定系统都能对8个检定炉进行控温操作,消除了检定炉不能共享而制约热电偶检定速度的问题。3)系统安全性得到了提高。原有3套系统之间各自独立,互相干扰,并且在每次检定后切换检定炉时存在安全隐患。该系统完全消除了这些隐患。4)检定系统发生故障时查找更加方便快捷。岗位检定人员能够迅速判断故障发生的位置并加以排除。

3.1.4检定炉控制系统的使用

该检定炉控制系统使用简单快捷。在使用时只需将需要工作的热电偶自动检定系统中的控制回路的开关接通,并利用控制连接线将相应控制回路的输出插座和需要控温的检定炉接口插座相连即可。

3.2优化线路系统

重新优化布局了线路系统,消除了控温系统和采集系统之间互相干扰的问题。结合检定间的实际情况,将信号电路和电源电路分开进行了优化布局,消除了控温系统和采集系统之间相互干扰的问题。与此同时,最大限度地减少了明线,确保了检定炉周围的整洁干净,消除了火灾隐患。

3.3更新数据采集系统接线夹

热电偶与数据采集线之间的连接质量直接关系到检定结果的准确性。经过市场调查和多次试验,选择了合适的热电偶接线夹,对每条数据采集线进行了精心的焊接,减小了热电偶与数据采集线之间的接触电势,降低了热电偶接线时短路的概率,提高了检定质量。

3.4优化检定流程,制定新的检定程序

根据改造后的设备运行情况,优化检定流程,提高检定效率。从热电偶的收发、外观检查、型号的确认、热电偶的捆绑、标准器的选择、被检偶和标准偶的接线、检定软件的启动和监视运行,以及检定结束后现场的处理等方面都制定了详细的流程,还对接口卡的安装、接地线的处理、检定系统内部的接线等方面进行了优化改造。

4热电偶自动检定装置优化改造后的运行情况

1)系统运行效率急剧上升。一天最高完成了25炉130多支热电偶的检定工作。2)故障率急剧下降。3)安全得到了可靠的保障。在一个多月的大负荷工作情况下,没有损坏一台设备,没有发生任何安全事件。4)操作更加简单快捷,检定员对每套检定系统的操作都很熟悉。

总之,通过这次优化改造,热电偶自动检定装置经受住了考验,为热电偶的自动检定提供了一个良好的范本。