N型热电偶合金及铠装偶系统的热电势稳定性

发布时间:2023-07-10

浏览次数:

文摘:通过与

K型热电偶合金的热电势稳定性数据的对比,证明

N型热电偶合金在1000℃以上的长期热电势稳定性、在250~650℃的短期热电势稳定性及在25~225℃的抗微扰性均明显优于K型热电偶合金。在700℃附近,N型热电偶合金发生一定的热电滞后,其热电偶的塞贝克系数的净变化值约为1.5%。通过与铠装K型热电偶及其外管合金铠装的N型热电偶的对比,证明Nicrosil铠装N型热电偶系统具有良好的热电势稳定性。

N型热电偶已开始应用于科学和技术领域的精密温度测量。它的高热电势稳定性应归功于合金的特殊的化学成份和新颖的结构设计。按其功能来说,有希望取代目前的各种廉金属热电偶及部分贵金属热电偶(17。

一、传统

廉金属热电偶(K型)的热电势不稳定性

1.长期热电势不稳定性

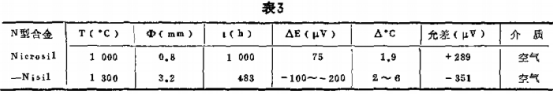

长期暴露于高温环境下而逐渐积累起来的热电势漂移,主要是由于氧化,特别是内氧化引起合金的化学成份变化所致.也与核辐射环境下某些合金元素发生蜕变有关,如表1所示。

2.短期热电势不稳定性

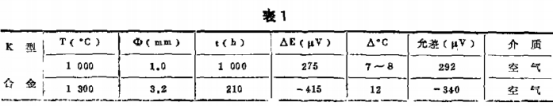

在250~650℃温区,由于某种形式的结构变化会导致热电势短期周期性变化(如短程磁有序等),如KP(或EP)和JN(或TN和EN)合金。在400~600℃内,KP合金的塞贝克系数在0.5~0.15V/K间变化。

3.热电势微扰

在某些温区出现与时间无关的热电势微扰,是与合金成分相关的磁性变化。在25~225℃温区内,磁性变化干扰KN合金的热电势;在730℃以上温区,干扰JP合金的热电势。现在来考虑铠装廉金属热电偶系统的热电势不稳定性。除了上述合金本身的影响因素外,在此着重强调的是系统中的相容性问题。

(1)铠装管材(不锈钢和Inconel)与偶丝间的化学成份的较大差别,导致高温下某

些元素扩散(特别是Mn),从而引起热电势的强烈变化。不同管材铠装的K型热电偶的高温热电势漂移如表2所示。

(2)Incone1和不锈钢管本身较差的抗高温氧化性及与偶丝间线膨胀系数的较大差别对传统廉金属热电偶系统的寿命和可靠性有很大影响。

二、N型合金及铠装热电偶的热电势稳定性

1.长期热电势稳定性

由于基体Ni中的溶质成份(Ct、Si等)含量增加,使其氧化方式由原来的内氧化转变为外氧化,通过溶质元素(Si.Mg等)择优氧化形成扩散势垒,抑制进--步氧化的发生。N型合金的高温稳定性实验结果明显优于K型合金,如表8所示。

2.短期热电势稳定性

发生在KP.、JN合全中的短期周期性热电势不稳定性在Nicrosil(NP)合金中已经消除。因为该合金的Cr含匠已达14.2%,此含量刚好是导致升降温过程中热电势发生相反变化的10%Cr和20%Cr台金时中间成份(即拐点成份)。实验结果表明:无论是退火还是时效试样,在250~550℃间的升降湿过程中的热电势变化均不大于7μV。

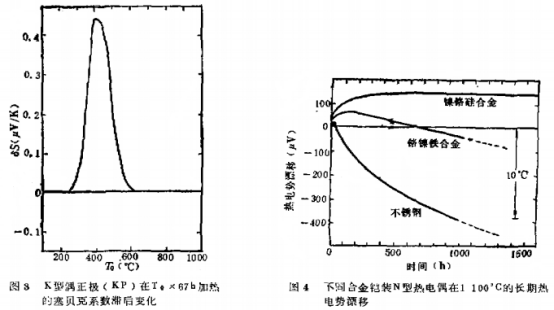

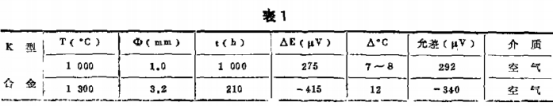

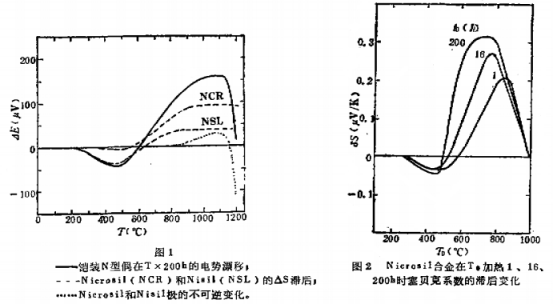

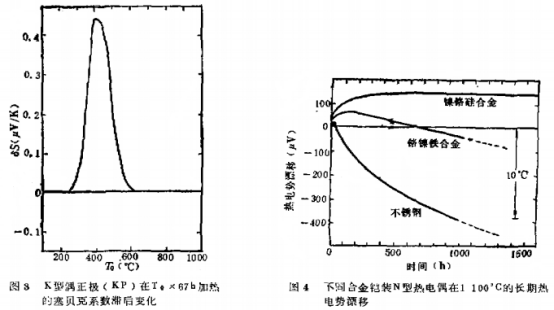

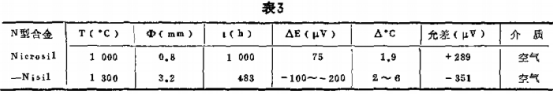

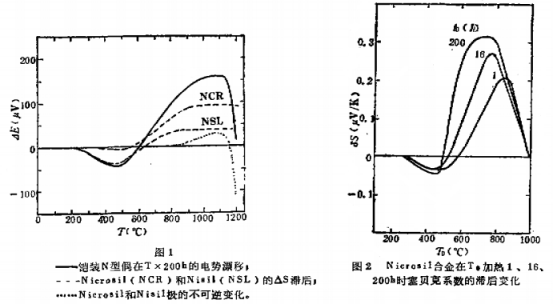

最近,国外的研究发现该热电偶系统在700℃附近,密贝克系数出现一定的游后变化,其净变化值为1.5%[5](见图1),相当于在700℃点热电势漂移60;V左右。可见,该值仍小于我国N型热电偶专业标准规定的I级允差值(700℃,允差士110μV)[的。这种滞后现象的产生主婴是N型热电偶正极(NP)台血的塞贝克系数滞后所致。图2、图3给出了N型燃电偶正极台金(NP)和K型热电偶正极合金(KP)的塞贝克系数滞后变化的对比。

3.在25~230℃范围不出现热电势的不规则变化。这是由于Nisil极中Si的含量增加到4.4%,抑制了该合金的磁性转变,使其发生在室温以下。另外,Mn、Co、Fe等元素从两种.台金已定的成份中除去,实际上消除了核蜕变效应。

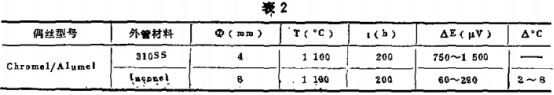

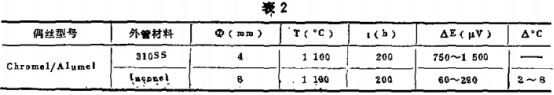

对于铠装N型热电偶系统的研究结果表明,该系统具有很高的热电势稳定性。图4给出了分别由不锈钢、铬镍铁合金和镍铬硅合金管作为外管铠装的外径为ψ3mm的N型偶在1100℃长期保温过程的热电势漂移对比结果。另外的实验结果表明,φ1mm的N-CLAD-_N偶经1000℃x1000h后,其热电势漂移不到1℃C8](N--CLAD--N为Nicrosi1外管铠装Nicro-。il-Nisi1偶丝),而S--CLAD-N经1100℃x200b后,温度漂移达10℃,In--CLAD-N经1100℃x1000b后温度漂移为3℃C4)。

N-CLAD-N的良好的热电势稳定性应归功于管材与偶丝间良好的相容性,即二者间的相对化学势小,从而消除了高温扩散造成偶丝的污染。另外,这种结构使系统的环境稳定性和耐热疲劳性能大大提高。

N-CLAD-N的最大热电势漂移发生在初始阶段(100h左右),超过1000h时,漂移则不到1℃。进一步的研究将会使这一问题得到解决。那时,这种新型热电偶的热电势稳定性就能与传统的贵金属Pt--Pt/Rh热电偶媲美。