薄膜热电偶的发展及其应用

发布时间:2023-07-18

浏览次数:

摘要:重点介绍丁采用阴极溅射法制取的

铂一铂铑10薄膜热电偶的高温应用,包括制过工艺、高温绝缘以及试验和应用结果。同时还讨论目前正在研制过程中的

薄膜透明热电偶和

耐蚀薄膜热电偶的有关问题。

1引言

薄膜热电偶(TFTC)作为固体表面温度传感器具有许多优点,其很小的质量(2X2mm的焊点只有约10

-4g)使其对表面热传导的干扰极小,对于大多数实际测量而言,被测点的这一-热变化是微乎其微的;由于厚度仅为1μm的薄膜对于多数对流换热应用来说尺寸很小,所以薄膜热电偶与被测表面之间的对流换热变化也极其微小。然而辐射热和表面辐射率的影响仍然存在,这种影响可以通过测量过程中的工程处理予以减小,采用与基体材料辐射率相匹配的涂层覆盖于薄膜热电偶上的方法,可使上述向题得以缓解.例如,测量氧化铝表面温度时,可在铂合金热电偶表面覆盖一层氧化铝薄膜,使热电偶表面辐射率与基体表面辐射率更加匹配。很明显,采用薄膜热电偶比采用热电偶丝或其它接触式装置进行直接温度测量时引起的热千扰小得多。小质量必定对温度响应更快,且测量结果也更能反映被测表面的实际温度。传统上,热电偶比热电阻的使用温度更高,对于薄膜而言,情况仍然如此,事实上,和热电偶丝相比,气氛和接触表面的污染问题以及应力问题在薄膜热电偶的使用过程中显得更为突出。污染问题来自两方面的原因,-一是薄膜热电偶具有很高的表面/体积比,二是薄膜具有短的扩散距离i残余应力主要是由薄膜与基体间的紧密接触和严格的沉积工艺造成的。

光学测温受到诸如辐射率变化、传递损失以及环境射线反射等因素的影响,相比而言,通过取决于表面温度的直接电信号等热特性来测量表面温度具有显著的优点。因此,通常都是采用直接测量(热电偶和热电阻)来标定光学测量的。

由于上述的优点,人们对薄膜热电偶及其应用进行了大量研究幷取得了不少进展。早期的薄膜热电偶被设计成同心圆柱形的热元件,用电镀薄膜加以联接,电镀薄膜垂直于圆柱,平行于被测表面。但遗憾的是这种设计对于被测部分的热传导有干扰作用。该设计曾被用来测量炮管温度,也曾尝试过用其测.量柴油机汽缸表面温度。要讨论的是两热电极以薄膜形式沉积在被测表面的薄膜热电偶。这种薄膜热电偶的早期研究工作始于1966年,英国的Marshall等人研究了镍、铁、铜、康铜、镍铬、镍铝等材料的蒸镀膜。尽管这些薄膜热电偶的塞贝克系数不高,但当膜厚超过2500A以后结果是一致的。当时Ni-Fe薄膜热电偶巳能复现到250±2℃的水平。

1968年,日本的Koike等人研究了蒸镀Bi-Ag和Sb-Ag薄膜热电偶的热电动势与膜厚之间的关系,取得了膜厚0.5μm时结果一致的成果。70年代初,美国Pratt和Whit-ney等航空汽轮发动机公司对薄膜热电偶产生了兴趣,研究用其测量汽轮机一级叶片的表面温度。由于其它任何方法都无法达到上述目的,因此这一关键应用极大地推动了美国薄膜热电偶研究工作的进展。

基础研究包括;Olson和Downey关于铜膜塞贝克系数时效效应的研究,Hiell及其同事关于物理气相沉积参数对于Mo-Ni塞贝克系数的影响的研究等。很明显,提高薄膜热电偶的一致性和可靠性有赖于制造和应用技术的进一步发展。

2高温薄膜热电偶

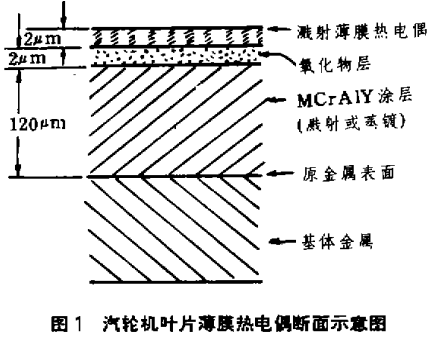

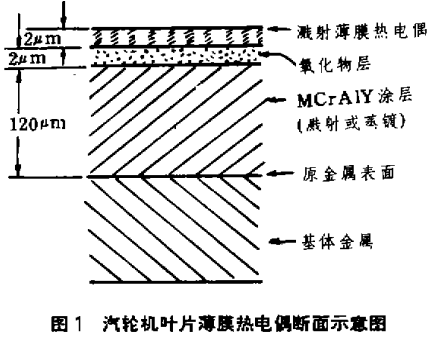

美国国家标准和技术研究所(NIST)于1982年开始进行1000°C以上薄膜热电偶与基体金属间绝缘材料的制造工艺和性能方面的研究工作,旨在提高S型薄膜热电偶(Pt/PtRh10)与汽轮机一级叶片材料间氧化物的绝缘性能。Dils和Grant等人的早期研究成果已经证明了在汽轮机燃气这一恶劣环境中采用薄膜铂合金热电偶进行温度测量的可能性。暴露于高温气氛中的叶片由两种超合金MARM200+H{和MARM509制遣,表面喷涂MCrA1Y保护涂层.最外层是一层非纯Al2O3保护层。研究发现,这层热氧化物不能起到很好的电绝缘作用,热电偶有明显的分流现象,因此采用溅射Al2O3层来提高绝缘性能。图1为薄膜传感器的断面示意图,氧化物层厚度至少有2pm,由混合热氧化物和溅射纯Al2Oz组成。研究表明表面处理是保证获得光滑的致密氧化物层的关键,该氧化物层在1000°C时可保持10~100kΩ的绝缘电.阻。X射线光电子谱(XPS)分析结果表明,溅射纯Al2O,与混合热氧化物相比,前者具有更好的纯缘性能。

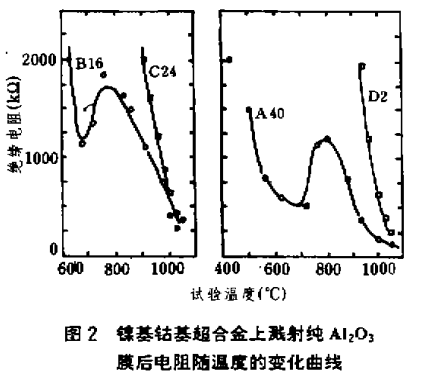

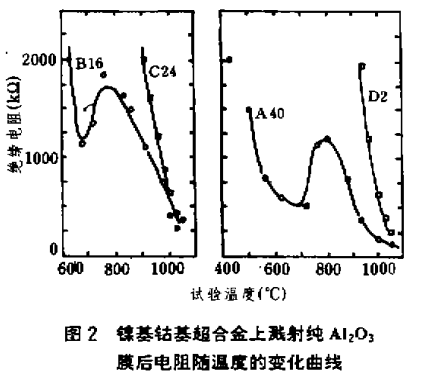

关键试验是测定一定温度下氧化物层的电阻值,图2给出了部分试验结果,所有样品的热氧化物层上都溅射了不小于1μm厚度的纯AlgO3层。图中C24和D2样品1000°C时仍保留有足够的电阻值(>200kΩ)。C24和D2样品是钴基超合金MARM509上电子束蒸镀NiCoCrAIY涂层,A40和B16样品是在镍基超合金MARM200+H{上蒸镀FeCrAlY。两种样品溅射纯Al2O;后1000°C时都保持足够的绝缘电阻且均呈现出自恢复趋势,如图2所示。值得注意的是薄膜热电偶的输出值只有热电合金预计输出值的83%。

NIST的第二个有关薄膜热电偶的研究项目旨在研究如何利用薄膜热电偶技术测量柴油机汽缸温度。柴油机汽缸和缸头一般采用铸铁制造,所以必须研究较低温度下形成绝缘氧化物的情况。涂层合金采用氧化温度为800~900°C的FeCrAlY,而不是氧化温度为1000~1100°C的NiCoCrAlY,涂层上还需溅射一层较厚的纯Al2O3(2μm)。有几种铁基合金呈现出良好的绝缘性能。

内燃机领域中陶瓷衬垫绝热电机是近来最令人感兴趣的进展之一,这种电机采用陶瓷对燃烧室隔热,并由此提高热效率和降低燃料消耗,同时不需要采用液体冷却.该电机的关键设计参数之一是汽缸和缸头的表面温度,采用薄膜热电偶巳成功地解决了这一问题.已经证实等离子喷涂氧化物是最佳的汽缸和缸头陶瓷衬垫,这种技术操作简便,涂层热性能好,可靠性高,圾大地提高了发动机的工作效率。由于薄膜热电偶具有对表面热传导千扰小,与高温燃烧室相容性好,响应时间快等优点,所以采用其解决绝热电机的温度测量问题非常合适和理想。工作条件相当恶劣,涂层在900°C高温下经受60Hz的快速热循环,同时还要受到煤灰的冲刷,这对任何薄膜的附着性能都是严峻的考验。在NIST早期的研究工作中,研究人员试图找到--种能在这一温度下稳定工作的贱金属薄膜热电偶,但没有获得成功。空气中,贱金属镍铬--镍硅热电偶通常具有最佳的高温稳定性能,然而由于900°C高温下的氧化作用,薄膜镍铬→镍硅热电偶不能保证稳定的热电势输出。因此研究人员把精力放到了贵金属铂铑热电偶.上.重点是研究提高热电偶与等离子喷涂氧化物之间粘着性能的方法。目前用于发动机的最佳隔热氧化物是约2mm厚的等离子喷涂部分稳定氧分锆.采用了两种处理工艺,其一是在氧化钇稳定的氧分锆涂层与铂合金薄膜间溅射一层活性金属结合层.这层活性金属一面与涂层相连接,另一面与贵金属薄膜形成金属连接。粘着强度试验的结果表明,5mm厚的Ti、Zr或Cr徐层有助于提高粘接强度。涂层用一对二维磁挖管在0.3Pa的清洁氩气中溅射连续沉积,纯度为99.999%。涂层在环氧拉伸试验机上进行检验,结果表明铬涂层性能最佳,室温下粘接强度超过50MPa,已经达到了陶瓷的断裂强度.第二种成功的方法是在从铂合金沉积开始到形成10nm厚度涂层的过程中用离子束;溅射氧化物表面。

预备试验是在陶瓷棒和钢棒(表面有等离子喷涂氧化钇稳定的氧化锆涂层).上进行的,正式试验在柴油发动机上进行。来自Purdue大学和NIST等单位的工程技术人员和科学家参加了该项目的研究工作。项目旨在测量柴油发动机工作时内表面的温度,带有薄膜热电偶的传感器插头通过第四阀的内壁装入,完全反映发动机内壁的各种热性能.值得注意的是汽缸壁表面上的溅射薄膜热电偶和与陶瓷衬垫被面相连的热电偶可以进行正确的热传导测量。

热传导测量的部分结果如下:①一组从有氧化锆涂层的柴油发动机直接接点处得到的热通量数据;②由于绝热作用,随着汽缸壁温度的上升,热通量呈一致下降的趋势,这一发现与一些早期精度不高的测量结果是相矛盾的1③由于平均热通量和峰值热通量的降低,绝热可起到降低燃料消耗和提高消耗能回收潜力的作用,后者是因为减少了冷却损失的原故。

计算表明只要薄膜热电偶的时间响应性能达到毫秒量级就可满足应用要求。NIST的研究人员对热电偶的瞬时热响应性能进行了实际测量,试验用脉冲宽度为12ns的ArF准分子激光(193nm)作为脉冲热源.被测物为溅射铂合金和金组成的薄膜热电偶,接点厚度为3~6μm,所选的基底材料有不同的传热性能,包括致密的氧化铝电路基板、等离子喷涂氧化钇稳定的氧化锆以及-一种低密度纤维隔热材料(MINK2000)。试验是测定热电偶经受脉冲热辐射后的热电输出与时间的关系,结果表明,接点厚度为4μm时,热电输出响应时间在1μs以内。Burgess等人用冷却曲线计算了三种基底材料的热扩散率,其.计算值与采用其它方法得出的结果是一-致的。

采用溅射薄膜铂合金热电偶测量1000°C以.上高温试验的成功为人们提供了多种应用的可能性,由于不同的基底材料可以实现热电偶系统不同的结构功能,因此制造方法不再受到常用的丝状材料的限制。

3透明薄膜热电偶

最近,NIST的研究人员采用反应溅射沉积法对透明薄膜热电偶进行了探索,最令人感兴趣的热电偶材料有氧化铟、铟锡氧化物(ITO)以及锑锡氧化物(ATO)等。透明薄膜热电偶可用于激光反射器、太阳窗以及大.型望远镜的透镜上,它们既可进行热监控,又不影响玻璃基底材料的光学性能。

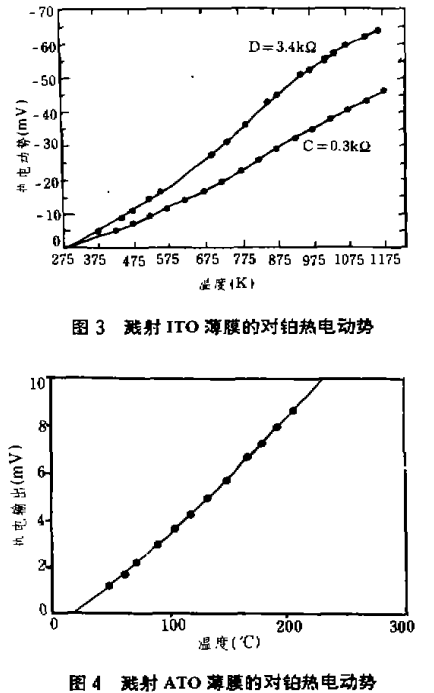

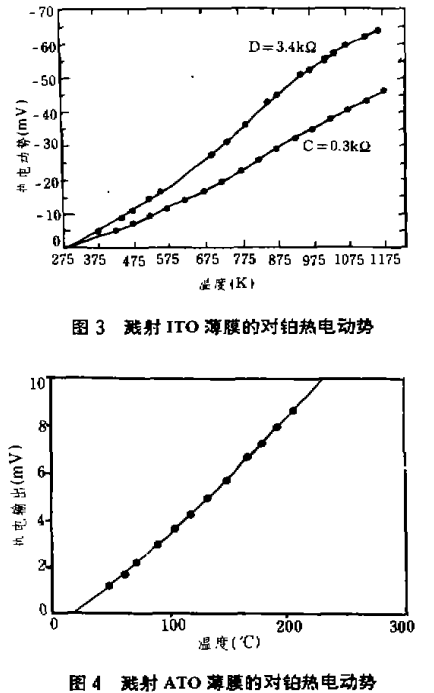

ITO薄膜用二维磁控管溅射沉积,气氛为0.4Pa的氩氧混合气体,溅射靶为90/10的铟锡材料。ITO膜的最佳沉积温度为270~320°C,距离为10cm.获得的电阻率在2.4.X10

-4Ωcm以内。氧化铟和ITO膜的电阻率对制造工艺参数如氧分压.沉积速率和温度等非常敏感。图3给出了电阻率为3X1010

-4Ωcm和3X10

-3Ωcm时1TO膜的对铂热电势,热电输出值随电阻率的升高而增加。

用锑锡氧化物进行试验也得到类似结果。采用纯锑和纯锡双靶制造出低阻率ATO透明膜,沉积温度为320℃,气氛为0.4Pa的氩氧混合气.其中氩和氧各50%。ATO膜厚为0.3~0.4μm,电阻率为2.4X10-*0cm.图4给出了ATO膜的对铂热电势典型曲线。通过控制ATO和ITO膜的电阻率,可以制成测温精度为0.2K的薄膜热电偶。目前,ATO和ITO薄膜热电偶已进人商业实用化阶段。

4耐蚀薄膜热电偶

氧化钌和氧化铱具有极佳的耐蚀能力,同时它们又是优良的导电材料,因此被用来作为生物化学充电电极,其独特的电学和电化学性能使其成为高温pH电极的侯选材料。由于薄膜可以实现快速响应传感器和电极的微型化,所以是这些应用中最为有用的形式。

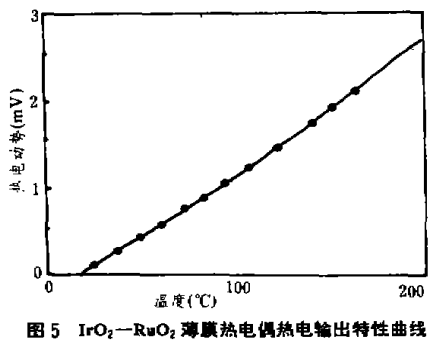

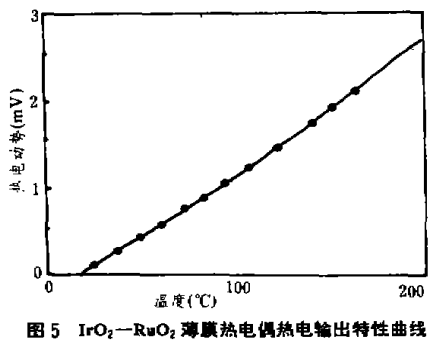

在氧化铝基片上反应溅射沉积生成光滑无气孔的RuO2和IrO2薄膜,通过对溅射膜.进行不同工艺的热处理,可以在室温至180℃范围内得到不同的塞贝克系数,RuO2为4~12μV/°C,1rO2为7~17μV/°C.室温下沉积的RuO;膜粒度极细,呈非晶态,温度高于420°C后回火会产生再结晶,这种再结晶体具有标准的金红石结构。同样室温下沉积的IrO2也是颗粒极细的非晶态,420°C以上回火后也呈金红石结构。1rO2在700°C回火可获得最小的塞贝克系数(7pV/°C),而在200℃或更低的温度下回火,塞贝克系数为12~14pV/°C.图5给出了200°C回火后IrO2-RuO2薄膜热电偶的热电动势曲线,热电动势和温度几乎呈线性关系(μV==1.8T+5.5X10

-4T

2),塞贝克系数为1.8μV/°C.750°C大气回火后的热电偶塞贝克系数为4.2μV/°C。.

反应溅射生成的IrO2--RuO2薄膜热电偶非常稳定,滞后率很低,且能在50%HC1(6mol/L)+50%HNOz(8mol/L)溶液中稳定工作24h.由于这种薄膜热电偶的热电势输出取决于残余应力和晶粒尺寸等因素,所以实用传感器的设计取决于具体的应用条件。

5结论

近年来薄膜热电偶的发展令人鼓舞,其实用价值日渐明显,已广泛应用于表面测温和热传导测量中.由于它具有体积小、操作简便、精度高、在恶劣环境下耐久力强的优点,因而在一些采用别的方法无法进行满意地正确测温的地方显示出了极大的生命力.

采用溅射沉积法生产的热电偶组合几乎是无限的,这对各种各样的工程应用来说,既提供了最佳的机会,又是非常必要的。Lau-gier于1980年对薄膜热电偶的各种组合进行了综述和分析,讨论了一些与残余应力和热效应相关的问题,当然包括与基底材料、涂层和气氛之间化学反应效应的问题。对薄膜而言,适用于一般热电偶的简单准则已经远远不够,生产制造和应用过程中会出现其他一些问题,例如污染向题.许多文献都提到薄膜热电偶的塞贝克系数不同于常规热电偶材料,然而对其原因却是众说纷纭,难有定论。通常对薄膜热电偶采用单支分度,然而有时却相当困难,正确分度只有当薄膜元件从参考端一直延伸到测量端时才能进行.

显然,薄膜热电偶的应用技术将不断发展,其应用领域也将不断扩大.为了确保薄膜热电偶测温的有效性和正确性,必须制定出可靠的标准和试验方法.